(54) СПОСОБ ГИДРОЭКСТРУЗИИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроэкструзии труб | 1975 |

|

SU513748A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Способ изготовления изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1690941A1 |

| Устройство для гидроэкструзии | 1974 |

|

SU490546A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления | 1986 |

|

SU1391935A1 |

| Устройство для гидростатическогопРЕССОВАНия ТРуб | 1979 |

|

SU822964A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ НЕОРИЕНТИРОВАННЫХ ПОЛУКРИСТАЛЛИЧЕСКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392118C1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Способ изготовления полых цилиндрических двухслойных изделий и устройство для его осуществления | 1986 |

|

SU1294410A1 |

I

Изо етение относится к офаёоткё металлов давлением.

По основному авт. св. № 513748 известен способ, включакиций сворачивание полой заготовки в бухту, установку в нее плавающей оправки, обжатие заходного конца заготовки по оправке, герметизацию свободного конца и установку заготовки с оправкой в контейнере с раз.мещени у заходного ее конца в матрице. Ощтвка для осушествлешш этого способа имеет последовательно расположенные циликфическую часть, рабочую коническую с часть уменьшающегося диаметра, пшшвд- ряческий наконечник и сквозное осевое отверстие. Такой способ позволяет использовать плавающую оправку, что уве личивает производительность процесса за счет 1фименеш1я длинных заготовок.. Кроме того, эта оправка обеспечивает предотвращение повышения давления в полости трубной заготовки, что нарушило бы равновесие ее в очаге деформации

Однако этот способ не позволяет вопользовать высокие рабочие давления и коэффициенты вытяжки, что ограничивает производительность процесса, так как высокий перепад давлен между давлением в контейнере тфесса и давлением в полости заготовки, равным атмосферному, мог бы привести к устойчивости заготовки, нарушению процесса гидропрессования.

Цель изобретения - повышение допустимых рабочих давлений и коэффициентов вытяжки путем поддержания в попости заготовки заданного постоянного давления..

.Поставленная цель достигается тем, что согласно спосооу гидростатического прессования, вкпючаещ&лу сворачивешие псмюй заготовки в бухту, установку в заготовке плавакяц опрешки, обжатве ааходного конца заготовки по оправке, ерметизацию свободного конца и уставовку заготовки с оправкой в контейнере размещением заходного ее конца в матьицё, перед герметизацией свободного

конца заготовку заполняют сжатым газом, а заходный конец ее соединяют с атмосферой через клапан.

Зеполвение заготовки сжатым газом перед герметизацией позволяет повысить ее поперечную устойчивость (т.е. приобрести свойство сохранить форму цилиндра под действием равномерного радиального внешнего давления) в контейнере пресса. При этом допустимые рабочие давления могут быть повышены по сравнешпо с давлением при деформации заготовки, внутренняя полость которой находится под ателосферным давлением. Повышение рабочих гидростатических давлений дает возможность увеличить коэффициенты вытяжки в очаге деформации. Кроме кэго в плавакяцей оправке, последовательно расположенные цилиндрическую часть, рабочую коничесзсую часть уменьшающегося диаметра, цилиндрический наконечник и сквозное осевое отверстие, содержится клапанное устройство с регулятором срабатывания клапана.

Наличие в оправке клапанного устройства позволяет ке только не допустить создания высокого давления на торец оправки, находящейся внутри заготовки (это обеспечивается наличя&л сквозного осевого отверстия , но и позволяет поддерживать заданную величину давления внутри заготоки, что повышает ее устойчивость. Наличие регулятора срабатывания клапана позволяет использоват одну и ту же оправку при необходимости поддержания внутри заготовки другдго уровня давления..

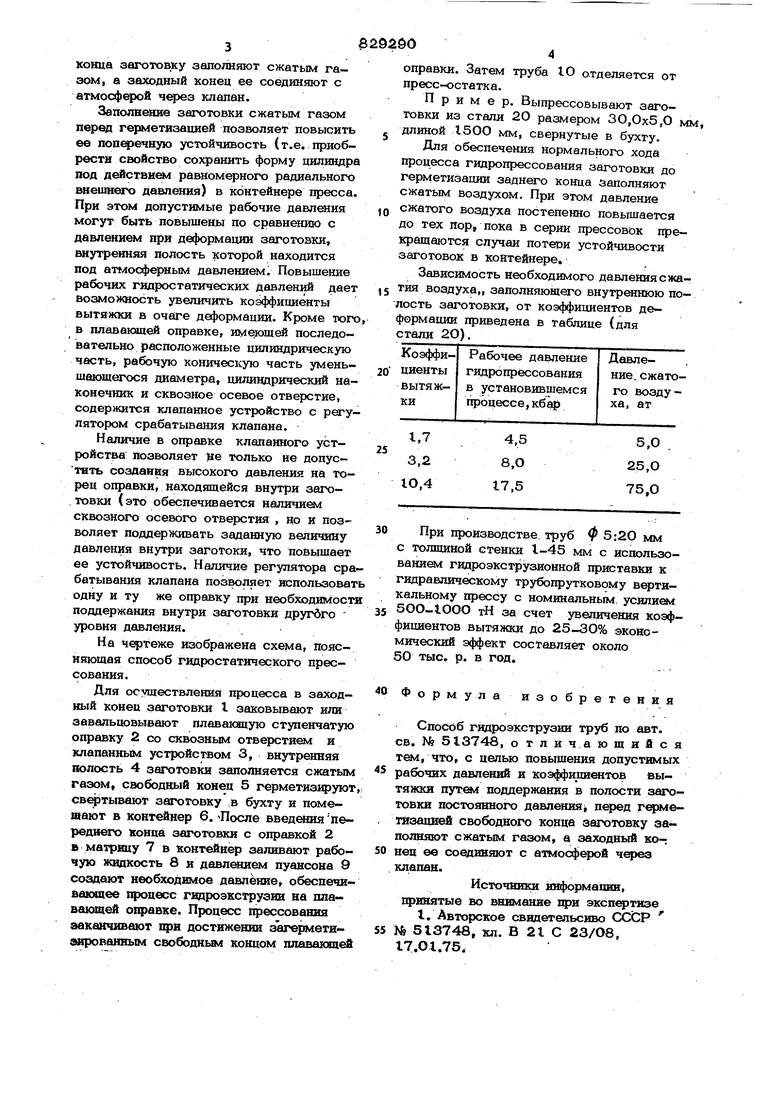

На чертеже изображена схема, поясияюшая способ гидростатического прессования.

Для ос шествления процесса в заходный конец заготовки I заковывают или завальцовывают плавакицую ступенчатую оправку 2 со сквозным отверстием к клапанным устройством 3, внутренняя полость 4 заготовки заполняется сжатым газом, свободный конец 5 герметиз1фуют свфтывают заготовку в бухту и помешают в контейнер 6. После введенияпереднего Конпа заготовки с оправкой 2 в матрвиу 7 в контейнер заливают рабочую жидкость 8 и давлйшем пуансона 9 создают необходимое давление, обеспечивакяцее процесс гвдроэкструзии ва плавающей О1фавке. Процесс 1фессования заканчивают при достижении загермети31фованным свободньвл концом плавающе

оправки. Затем труба 10 отделяется от пресс-остатка.

Пример. Выпрессовывают заготовки из стали 2О размером ЗО,Ох5,0 мм длиной 150О мм, свернутые в бухту.

Для обеспечения нормального хода процесса гидропрессования заготовки до герметизации заднего конца заполняют сжатым воздухом. При этом давление сжатого воздуха постепенно повышается до тех пор, пока в серии прессовок прекращаются случаи потерн устойчивости заготовок в контейнере.

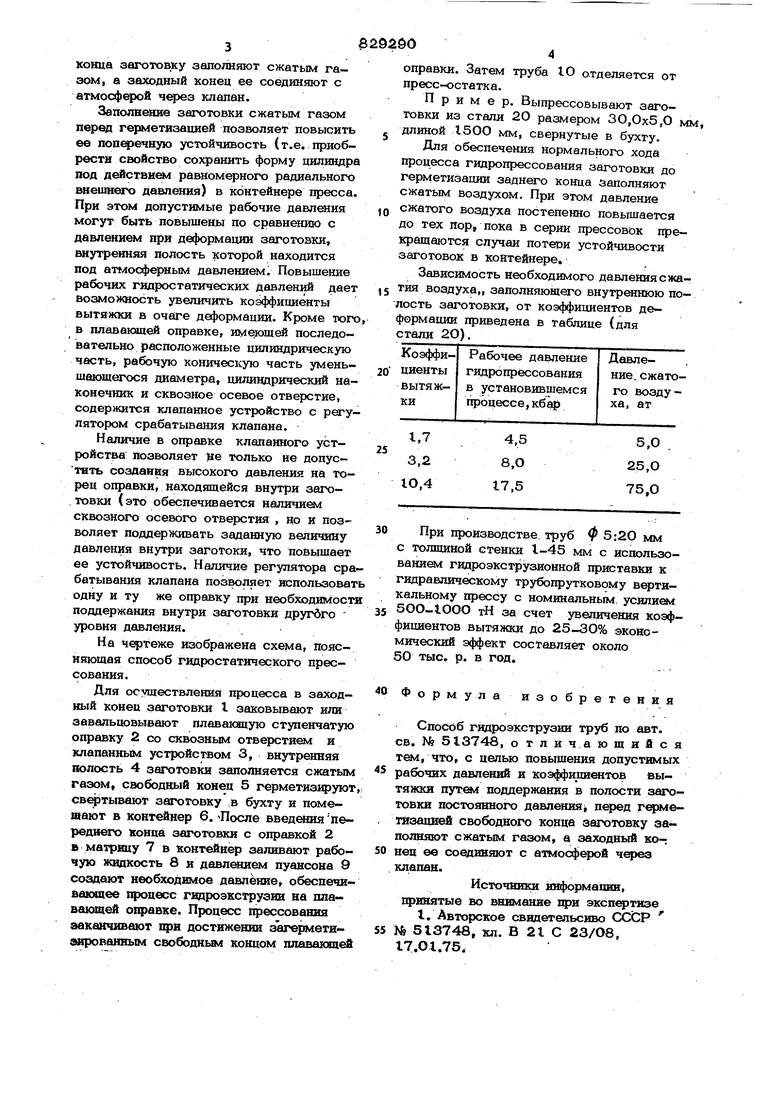

Зависимость необходимого давления сжатия воздуха,, заполняющего внутреншою полость заготовки, от коэффициентов деформации приведена в таблице (для стали 20),

При производстве труб 5:20 мм с толщиной стенки 1-45 мм с использованием гидроэкструзионной приставки к гидравлическому трубопрутковому в этикальному прессу с номинальным уснлие 5OO-tOOO тН за счет увеличения коэффициентов вытяжки до 25-30% экономический эффект составляет около 50 тыс. р. в год.

Формул а изобретения

Способ гидроэкструзии труб по авт. св. № 513748, отличающийся тем, что, с целью повышения допустимых рабочих давлений и коэффициентов вытяжки путем поддержания в полости заготовки постоянного давления j герме-тйзацией свободного конца заготовку заполняют сжатым газом, а заходный коней ее соединяют с аомосф юй клапав.

Источники информации, принятые во внимание 1фи экспертизе

I. Авторское свидетельсиво СССР 513748, кл. В 21 С 23/О8, 17.01.75. х,/;

Авторы

Даты

1981-05-15—Публикация

1979-03-23—Подача