Изобретение относится к обработке металлов давлением, а именно к изготовлению биметаллических труб.

Цель изобретения - повышение качества изделий- путем улучшения сцепления слоев.

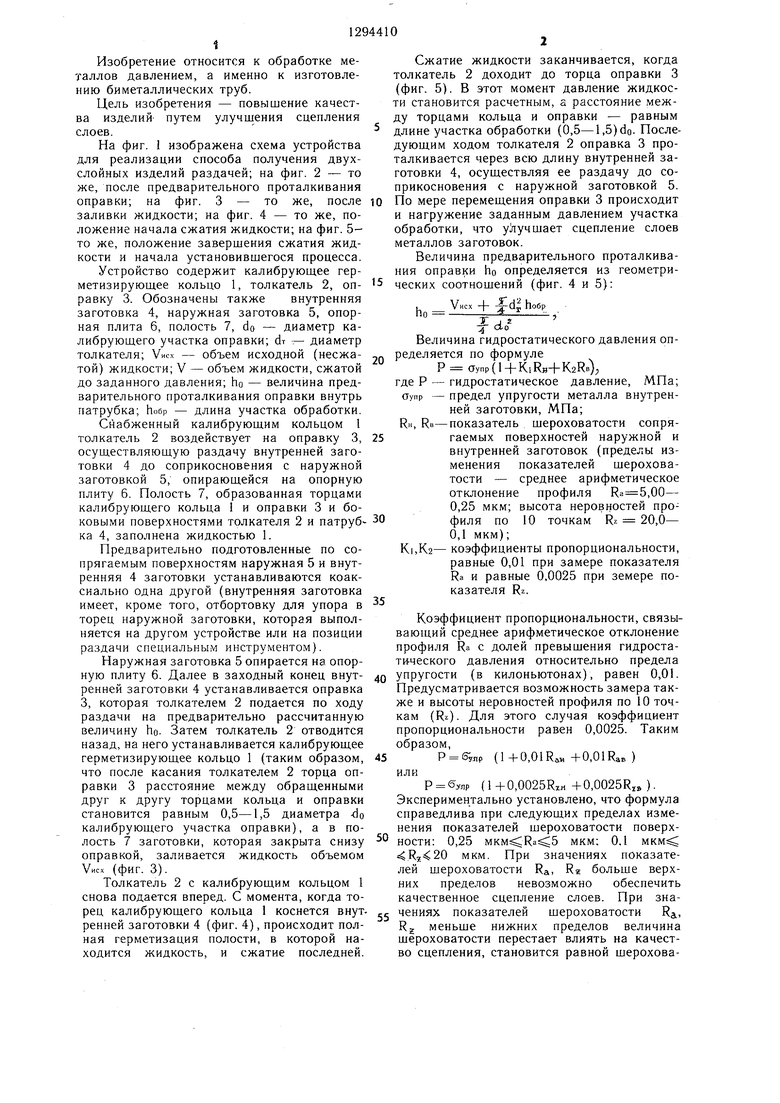

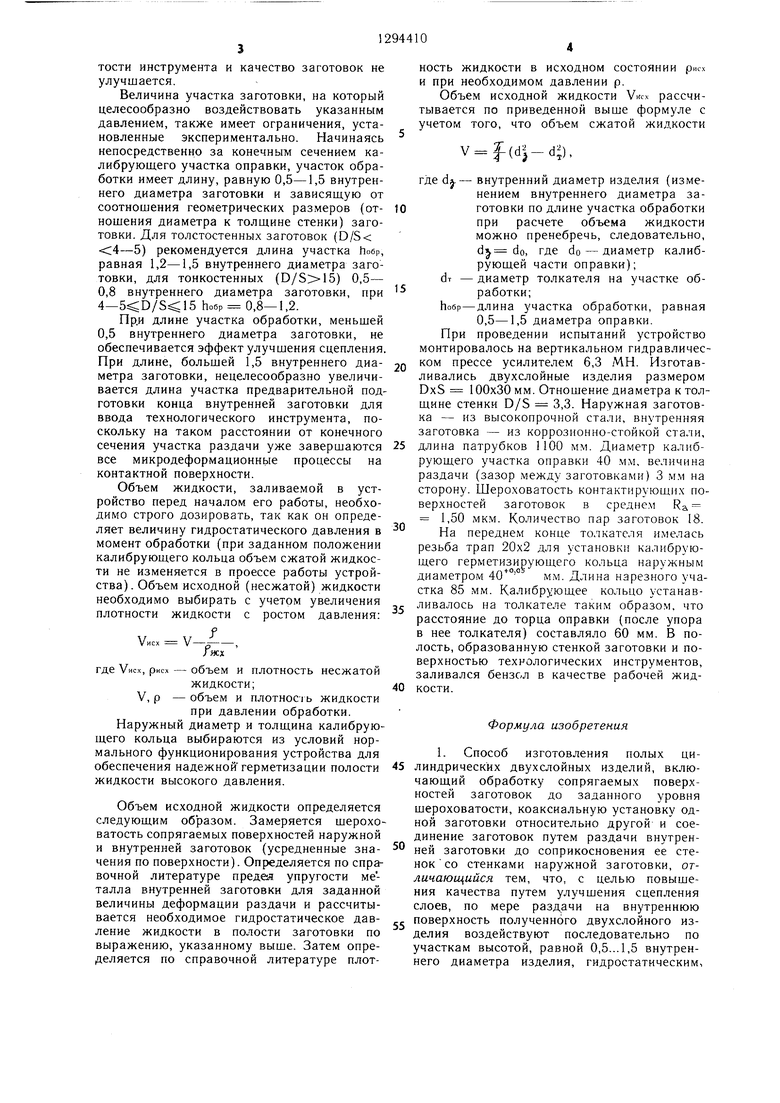

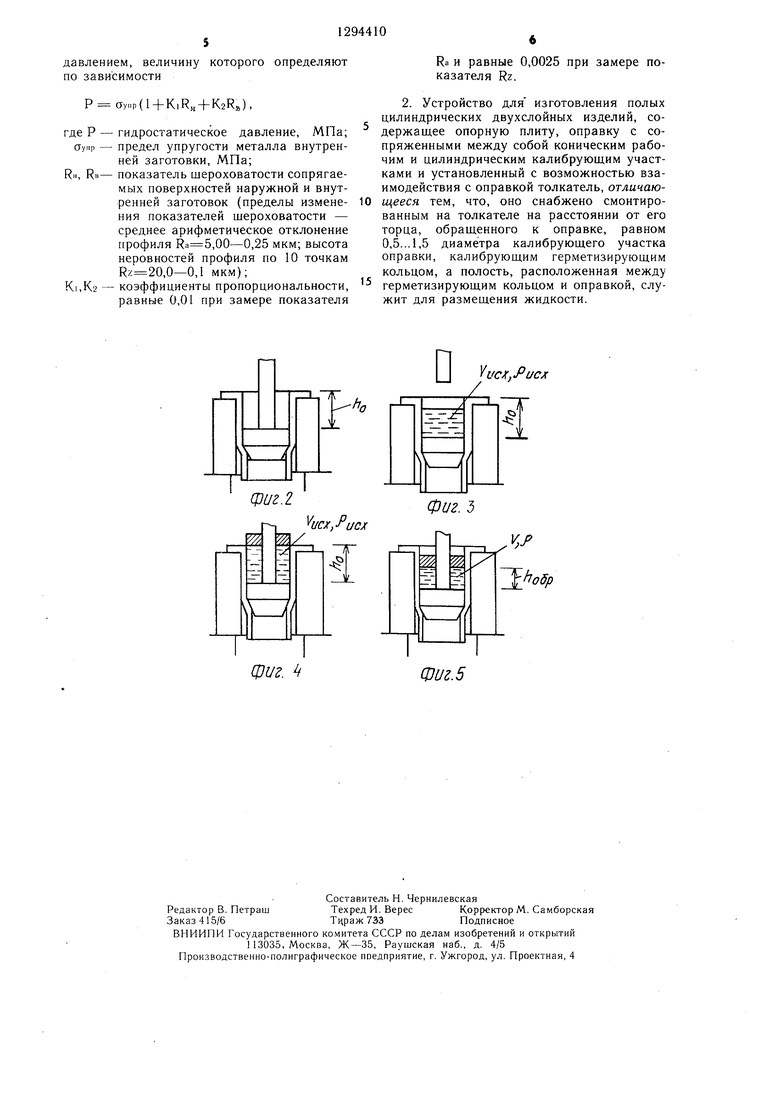

На фиг. 1 изображена схема устройства для реализации способа получения двухслойных изделий раздачей; на фиг. 2 - то же, после предварительного проталкивания

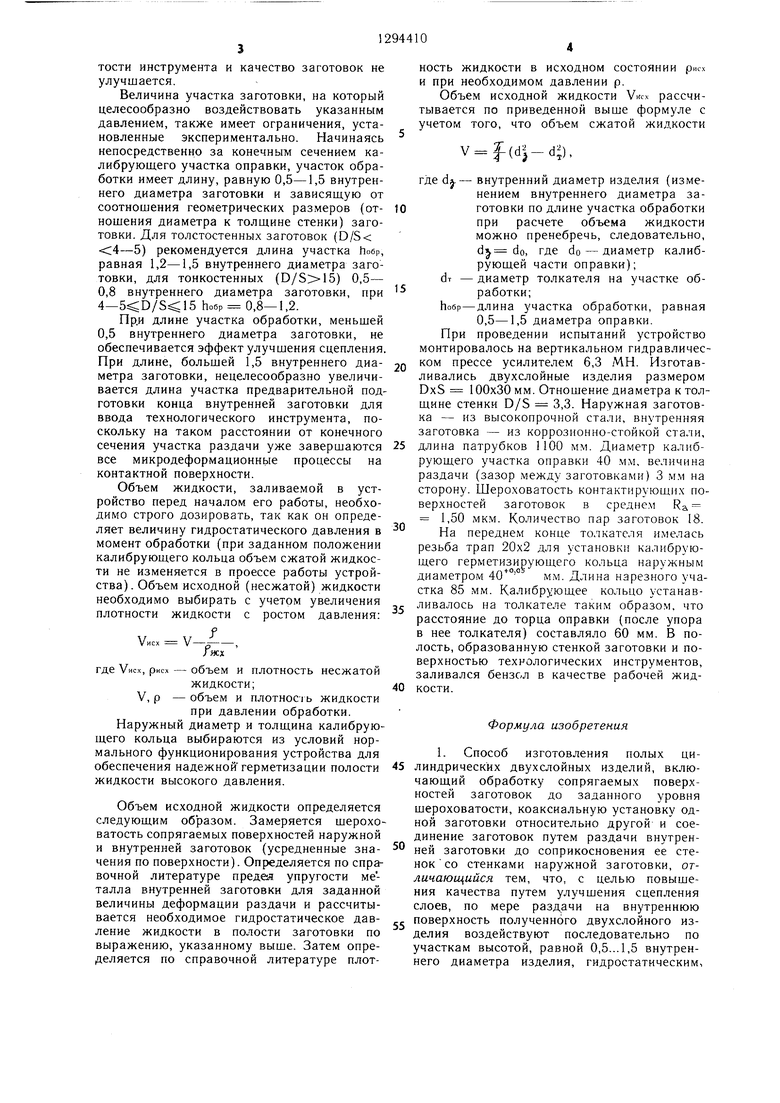

Сжатие жидкости заканчивается, когда толкатель 2 доходит до торца оправки 3 (фиг. 5). В этот момент давление жидкости становится расчетным, а расстояние между торцами кольца и оправки - равным длине участка обработки (0,5-1,5) do. Последующим ходом толкателя 2 оправка 3 проталкивается через всю длину внутренней заготовки 4, осуществляя ее раздачу до соприкосновения с наружной заготовкой 5.

оправки; на фиг. 3 - то же, после ю По мере перемещения оправки 3 происходит

заливки жидкости; на фиг. 4 - то же, положение начала сжатия жидкости; на фиг. 5- то же, положение завершения сжатия жидкости и начала установившегося процесса. Устройство содержит калибрующее гери нагружение заданным давлением участка обработки, что у г1учщает сцепление слоев металлов заготовок.

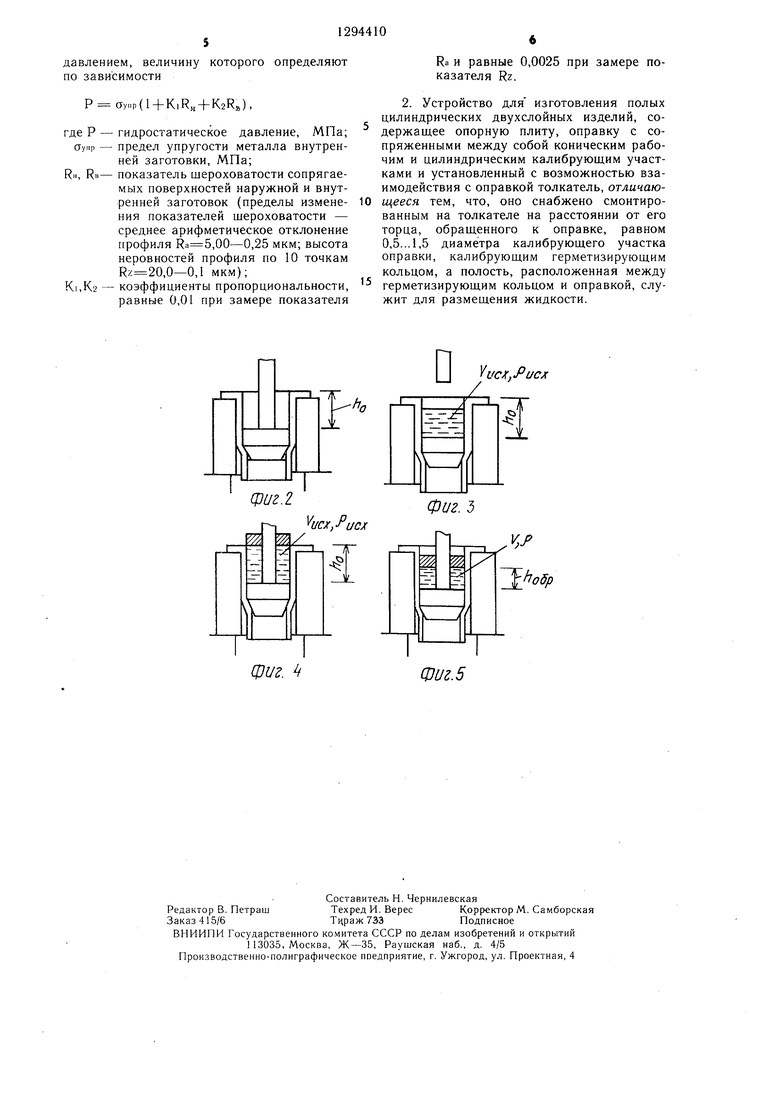

Величина предварительного проталкивания оправки ho определяется из геометриметизирующее кольцо 1, толкатель 2, оп- 5 ческих соотношений (фиг. 4 и 5):

равку 3. Обозначены также внутренняя заготовка 4, наружная заготовка 5, опорная плита 6, полость 7, do - диаметр калибрующего участка оправки; dr - диаметр толкателя; Уисх - объем исходной (несжатой) жидкости; V - объем жидкости, сжатой до заданного давления; ho - величина предварительного проталкивания оправки внутрь патрубка; hocp - длина участка обработки.

Снабженный калибрующим кольцом 1 толкатель 2 воздействует на оправку 3, 25 осуществляющую раздачу внутренней заготовки 4 до соприкосновения с наружной заготовкой 5, опирающейся на опорную плиту 6. Полость 7, образованная торцами калибрующего кольца I и оправки 3 и боковыми поверхностями толкателя 2 и патруб- 30 ка 4, заполнена жидкостью 1.

Предварительно подготовленные по сопрягаемым поверхностям наружная 5 и внутренняя 4 заготовки устанавливаются коак- сиально одна другой (внутренняя заготовка имеет, кроме того, отбортовку для упора в торец наружной заготовки, которая выполняется на другом устройстве или на позиции раздачи специальны.м инструментом).

Наружная заготовка 5 опирается на опорho

Уисх + Ь

,обр

Т , i т -о

Величина гидростатического давления оп- .,,. ределяется по формуле

Р (1у„р(1+к:,н„+К2Кв);

где Р - гидростатическое давление, МПа;

аупр - предел упругости металла внутренней заготовки, МПа;

RI., RB-показатель щероховатости сопрягаемых поверхностей наружной и внутренней заготовок (пределы изменения показателей щероховатости - среднее арифметическое отклонение профиля ,00- 0,25 мкм; высота неровностей профиля по 10 точкам RZ 20,0- 0,1 мкм);

К|,К2- коэффициенты пропорциональности, равные 0,01 при замере показателя Ra и равные 0,0025 при земере показателя RZ.

Коэффициент пропорциональности, связывающий среднее арифметическое отклонение профиля Ra с долей превыщения гидростатического давления относительно предела

ную плиту 6. Далее в заходный конец внут- 40 упругости (в килоньютонах), равен 0,01.

Предусматривается возможность замера такренней заготовки 4 устанавливается оправка 3, которая толкателем 2 подается по ходу раздачи на предварительно рассчитанную величину ho. Затем толкатель 2 отводится назад, на него устанавливается калибрующее герметизирующее кольцо 1 (таким образом, 45 что после касания толкателем 2 торца оправки 3 расстояние между обращенными друг к другу торцами кольца и оправки становится равным 0,5-1,5 диаметра -do калибрующего участка оправки), а в полость 7 заготовки, которая закрыта снизу оправкой, заливается жидкость объемом Уисх (фиг. 3).

Толкатель 2 с калибрующим кольцом 1 снова подается вперед. С момента, когда торец калибрующего кольца 1 коснется внут. ренней заготовки 4 (фиг. 4), происходит полная герметизация полости, в которой находится жидкость, и сжатие последней.

55

же и высоты неровностей профиля по 10 точкам (Rz). Для этого случая коэффициент пропорциональности равен 0,0025. Таким образом,

Р 6-улр (l+0,01Ra« +0,01Rab )

или

р 5упр (l-fO,0025Rz«+0,0025Ri3 ). Экспериментально установлено, что формула справедлива при следующих пределах изменения показателей щероховатости поверхности: 0,25 мкм: 0,1 мкм мкм. При значениях показателей шероховатости Ra, Яг больше верхних пределов невозможно обеспечить качественное сцепление слоев. При значениях показателей щероховатости R., Rj меньще нижних пределов величина шероховатости перестает влиять на качество сцепления, становится равной шероховаСжатие жидкости заканчивается, когда толкатель 2 доходит до торца оправки 3 (фиг. 5). В этот момент давление жидкости становится расчетным, а расстояние между торцами кольца и оправки - равным длине участка обработки (0,5-1,5) do. Последующим ходом толкателя 2 оправка 3 проталкивается через всю длину внутренней заготовки 4, осуществляя ее раздачу до соприкосновения с наружной заготовкой 5.

По мере перемещения оправки 3 происходит

и нагружение заданным давлением участка обработки, что у г1учщает сцепление слоев металлов заготовок.

Величина предварительного проталкивания оправки ho определяется из геометрических соотношений (фиг. 4 и 5):

ho

Уисх + Ь

,обр

Т , i т -о

Величина гидростатического давления оп- ределяется по формуле

Р (1у„р(1+к:,н„+К2Кв);

где Р - гидростатическое давление, МПа;

аупр - предел упругости металла внутренней заготовки, МПа;

RI., RB-показатель щероховатости сопрягаемых поверхностей наружной и внутренней заготовок (пределы изменения показателей щероховатости - среднее арифметическое отклонение профиля ,00- 0,25 мкм; высота неровностей профиля по 10 точкам RZ 20,0- 0,1 мкм);

К|,К2- коэффициенты пропорциональности, равные 0,01 при замере показателя Ra и равные 0,0025 при земере показателя RZ.

Предусматривается возможность замера так

же и высоты неровностей профиля по 10 точкам (Rz). Для этого случая коэффициент пропорциональности равен 0,0025. Таким образом,

Р 6-улр (l+0,01Ra« +0,01Rab )

или

р 5упр (l-fO,0025Rz«+0,0025Ri3 ). Экспериментально установлено, что формула справедлива при следующих пределах изменения показателей щероховатости поверхности: 0,25 мкм: 0,1 мкм мкм. При значениях показателей шероховатости Ra, Яг больше верхних пределов невозможно обеспечить качественное сцепление слоев. При значениях показателей щероховатости R., Rj меньще нижних пределов величина шероховатости перестает влиять на качество сцепления, становится равной шероховатости инструмента и качество заготовок не улучшается.

Величина участка заготовки, на который целесообразно воздействовать указанным давлением, также имеет ограничения, установленные экспериментально. Начинаясь непосредственно за конечным сечением калибрующего участка оправки, участок обработки имеет длину, равную 0,5-1,5 внутреннего диаметра заготовки и зависящую от соотношения i-еометрических размеров (от- 10 нощения диаметра к толщине стенки) заготовки. Для толстостенных заготовок (D/S 4-5) рекомендуется длина участка ho6p, равная 1,2-1,5 внутреннего диаметра заготовки, для тонкостенных () 0,5- 0,8 внутреннего диаметра заготовки, при Ьобр 0,8-1,2.

Пр.и длине участка обработки, меньшей 0,5 внутреннего диаметра заготовки, не обеспечивается эффект улучшения сцепления. При длине, больщей 1,5 внутреннего диа- 20 метра заготовки, нецелесообразно увеличивается длина участка предварительной подготовки конца внутренней заготовки для ввода технологического инструмента, поскольку на таком расстоянии от конечного

НОСТЬ жидкости в исходном состоянии рмс.х

и при необходимом давлении р.

Объем исходной жидкости Vifcx рассчитывается по приведенной выше формуле с учетом того, что объем сжатой жидкости

(

где dj-- внутренний диаметр изделия (изменением внутреннего диаметра заготовки по длине участка обработки при расчете объема жидкости можно пренебречь, следовательно, dj do, где do - диаметр калибрующей части оправки); dr - диаметр толкателя на участке обработки;ho6p-длина участка обработки, равная

0,5-1,5 диаметра оправки. При проведении испытаний устройство монтировалось на вертикальном гидравлическом прессе усилителем 6,3 МН. Изготавливались двухслойные изделия размером DxS 100x30 мм. Отношение диаметра к толщине стенки D/S 3,3. Наружная заготовка - из высокопрочной стали, внутренняя заготовка - из коррозионно-стойкой стали.

сечения участка раздачи уже завершаются 25 длина патрубков 1100 мм. Диаметр калнб30

рующего участка оправки 40 мм, величина раздачи (зазор между заготовками) 3 м.м на сторону. Шероховатость контактирующих поверхностей заготовок в средне.м Ra 1,50 мкм. Количество пар заготовок 18. На переднем конце толкателя имелась резьба трап 20x2 для установки калибрующего герметизирующего кольца наружным диаметром мм. Длина нарезного участка 85 мм. Калибрующее кольцо устанав- 35 ливалось на толкателе таким образом, что расстояние до торца оправки (после упора в нее толкателя) составляло 60 мм. В полость, образованную стенкой заготовки и поверхностью технологических инструментов, заливался бензол в качестве рабочей жидкости.

все микродеформационные процессы на контактной поверхности.

Объем жидкости, заливаемой в устройство перед началом его работы, необходимо строго дозировать, так как он определяет величину гидростатического давления в момент обработки (при заданном положении калибрующего кольца объем сжатой жидкости не изменяется в проессе работы устройства). Объем исходной (несжатой) жидкости необходимо выбирать с учетом увеличения плотности жидкости с ростом давления:

VHCX Vр,

/ЯСХ

где Уисх, рксх - объем и плотность несжатой

жидкости; V, р - объем и плотное- ь жидкости

при давлении обработки. Наружный диаметр и толщина калибрующего кольца выбираются из условий нормального функционирования устройства для обеспечения надежной герметизации полости 45 линдрическйх двухслойных изделий, включающий обработку сопрягаемых поверхностей заготовок до заданного уровня шероховатости, коаксиальную установку одной заготовки относительно другой и соединение заготовок путем раздачи внутрен40

Формула изобретения . Способ изготовления полых

цижидкости высокого давления.

Объем исходной жидкости определяется следующим образом. Замеряется шероховатость сопрягае.мых поверхностей наружной

и внутренней заготовок (усредненные зна- ней заготовки до соприкосновения ее стечения по поверхности). Определяется по справочной литературе предел упругости металла внутренней заготовки для заданной величины деформации раздачи и рассчитывается необходимое гидростатическое давление жидкости в полости заготовки по выражению, указанному выше. Затем определяется по справочной литературе плот55

нок со стенками наружной заготовки, отличающийся тем, что, с целью повышения качества путем улучшения сцепления слоев, по мере раздачи на внутреннюю поверхность полученного двухслойного изделия воздействуют последовательно по участкам высотой, равной 0,5...1,5 внутреннего диаметра изделия, гидростатическим,

НОСТЬ жидкости в исходном состоянии рмс.х

и при необходимом давлении р.

Объем исходной жидкости Vifcx рассчитывается по приведенной выше формуле с учетом того, что объем сжатой жидкости

(

где dj-- внутренний диаметр изделия (изменением внутреннего диаметра заготовки по длине участка обработки при расчете объема жидкости можно пренебречь, следовательно, dj do, где do - диаметр калибрующей части оправки); dr - диаметр толкателя на участке обработки;ho6p-длина участка обработки, равная

0,5-1,5 диаметра оправки. При проведении испытаний устройство монтировалось на вертикальном гидравлическом прессе усилителем 6,3 МН. Изготавливались двухслойные изделия размером DxS 100x30 мм. Отношение диаметра к толщине стенки D/S 3,3. Наружная заготовка - из высокопрочной стали, внутренняя заготовка - из коррозионно-стойкой стали.

длина патрубков 1100 мм. Диаметр калнб

рующего участка оправки 40 мм, величина раздачи (зазор между заготовками) 3 м.м на сторону. Шероховатость контактирующих поверхностей заготовок в средне.м Ra 1,50 мкм. Количество пар заготовок 18. На переднем конце толкателя имелась резьба трап 20x2 для установки калибрующего герметизирующего кольца наружным диаметром мм. Длина нарезного участка 85 мм. Калибрующее кольцо устанав- ливалось на толкателе таким образом, что расстояние до торца оправки (после упора в нее толкателя) составляло 60 мм. В полость, образованную стенкой заготовки и поверхностью технологических инструментов, заливался бензол в качестве рабочей жидкости.

дрическйх двухслойных изделий, вклющий обработку сопрягаемых поверхтей заготовок до заданного уровня оховатости, коаксиальную установку од заготовки относительно другой и соеение заготовок путем раздачи внутренФормула изобретения . Способ изготовления полых

ци55

нок со стенками наружной заготовки, отличающийся тем, что, с целью повышения качества путем улучшения сцепления слоев, по мере раздачи на внутреннюю поверхность полученного двухслойного изделия воздействуют последовательно по участкам высотой, равной 0,5...1,5 внутреннего диаметра изделия, гидростатическим,

ем, величину которого определяют симости

ау,ф{1 + К|Н„ + К2Н«),

гидростатическое давление, МПа; предел упругости металла внутренней заготовки, МПа;

показатель шероховатости сопрягаемых поверхностей наружной и внутренней заготовок (пределы изменения показателей шероховатости - среднее арифметическое отклонение профиля ,00-0,25 мкм; высота неровностей профиля по 10 точкам ,0-0,1 мкм);

коэффициенты пропорциональности, равные 0,01 при замере показателя

фиг.2

фиг.

Ra И равные 0,0025 при замере показателя RZ.

2. Устройство для изготовления полых цилиндрических двухслойных изделий, содержащее опорную плиту, оправку с сопряженными между собой коническим рабочим и цилиндрическим калибруюш,им участками и установленный с возможностью взаимодействия с оправкой толкатель, отличающееся тем, что, оно снабжено смонтированным на толкателе на расстоянии от его торца, обращенного к оправке, равном 0,5...1,5 диамс тра калибрующего участка оправки, калибрующим герметизирующим кольцом, а полость, расположенная между герметизирующим кольцом и оправкой, служит для размещения жидкости.

D

/

ис}(,-Рисх

фиг. ъ

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1978 |

|

SU789241A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2317886C1 |

| СПОСОБ ОБРАБОТКИ НА СТАНКАХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ШАРОВЫХ ПАЛЬЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2317887C1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ШАРОВЫХ ПАЛЬЦЕВ | 2006 |

|

RU2317885C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении биметаллических труб. Цель изобретения состоит в повышении качествасоединения. Способ заключается в том, что полые заготовки 5 и 4 устанавливают одна в другую и раздают до соприкосновения слоев. По мере раздачи внутреннюю поверхность изделия нагружают гидростатическим давлением. Величину гидростатического давления рассчитывают по определенной зависимости. Устройство содержит оправку 3 с толкателем 2. На толкателе на расстоянии 0,5...1,5 диаметра калибрующей части оправки установлено герметизирующее калибрующее кольцо I. Вначале работает только оправка 3, осуществляющая раздачу внутренней заготовки 4 до соприкосновения ее стенок со стенками заготовки 5. Затем полость 7 заполняют жидкостью (объем и давление ее рассчитывают) и по мере опускания оправки 3 внутреннюю поверхность нагружают гидростатическим давлением. В результате усилие среза увеличивается, а следовательно, улучшается сцепление слоев. 2 с.п. ф-лы, 5 ил. ,-, ( Ю с& 4

| Чепурко М | |||

| И | |||

| и др | |||

| Биметаллические трубы.-М.: Металлургия, 1974, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1987-03-07—Публикация

1986-02-24—Подача