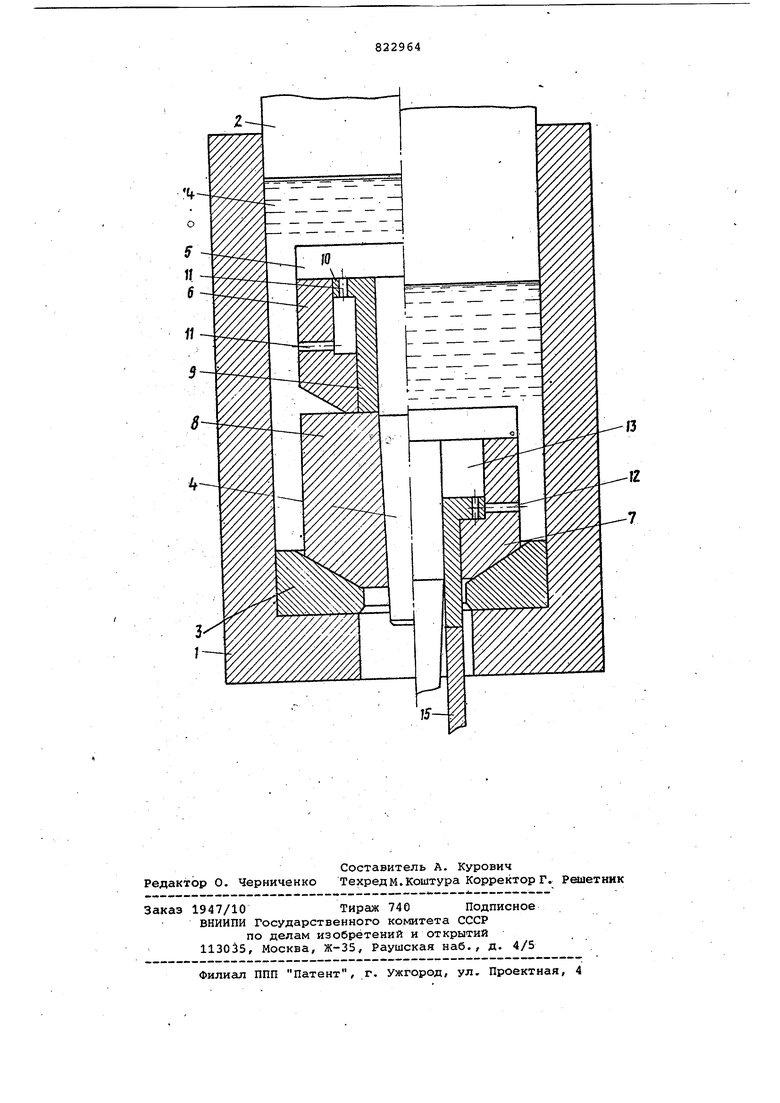

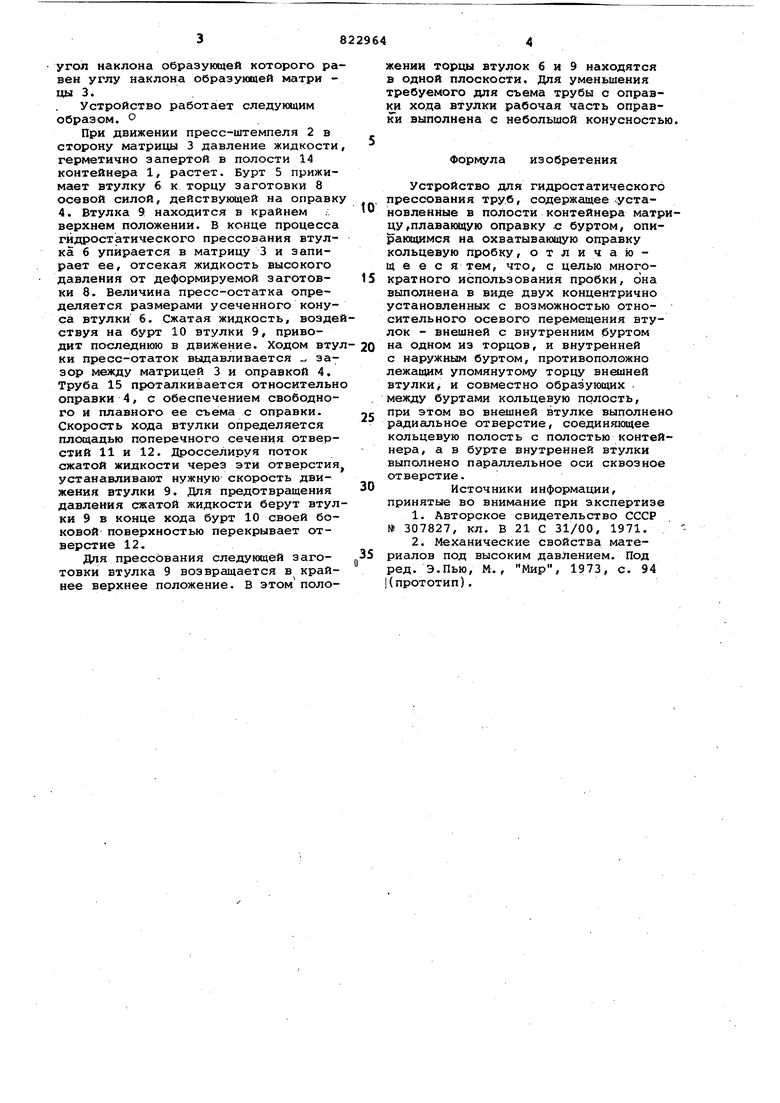

Изобретение относится к обработке- металлов давлением, а именно к устройствам для прессован-ия труб жидкостью BidCOKoro давления. Известны устройства, содержащие установленные в полости контейнера матрицу, плавающую оправку с буртом и размещенную между последним и заготовкой кольцевую пробку, отсекающую сжатую жидкость от трубы и вытал киваюущую ее из матрицы fl И 2. Недостатком этих устройств является невозможность повторного испол зования пробки, так как деформация при первом прессовании нарушает ее герметизирующие С Войст9а. цель изобретения - достижение многократного использования пробки. Поставленная цель достигается тем, что пробка выполнена в виде дв концентрично установленных с возможностью относительного осевого перемещения втулок --внаиней с внут ренним бурТом на одном из торцор, и внутренней с наружным буртом,про тивоположно лежащим упомянутому тор .внешней втулки, и совместно образую щих между буртами кольцевую полость при этом во внешней втулке выполнен радиальное отверстие,соединяющее . 2 кольцевую полость с полостью контейнера, а в бурте внутренней втулки выполнено параллельное оси сквозное отверстие. На чертеже изображено иредлагаемое устройство в разрезе;. левая часть исходное положение, правая - конечное. Устройство содержит контейнер 1, . в который с одной стороны вводится пресс-штемпель 2, с другой - установлена матрица 3. Соосно пресс-пггемпелю и матрице установлена нлавакядая оправка 4с буртом 5. На оправке размещена пробка, выполненная в виде двух втулок - внешней б с внутренним буртом 7, контактирующим с торцем заготовки 8, и внутренней 9, с внешним буртом 10, контактирующим с буртом 5 оправки 4. Во втулке 6 и бурте 10 втулки 9 выполнены соответственно радиальное отверстие 11 и осевое отверстие 12, посредством которых полость 13, образованная втулками б и 9, сообщается с полостью 14 контейнера 1. Отверстие 12 выполнено на расстоянии от бурта 7, не превышакяцем толщи; у бурта 10. Торец пробки б, обращенный к матрице 3,. выполнен в виде усеченного конуса. угол наклона образующей которого ра вен углу наклона образующей матри цы 3. Устройство работает следующим образом. С) При движении пресс-штемпеля 2 в сторону матрицы 3 давление жидкости герметично запертой в полости 14 контейнера 1, растет. Бурт 5 прижимает втулку 6 к торцу заготовки 8 осевой силой, действующей на оправк 4. Втулка 9 находится в крайнем верхнем положении. В конце процесса гидростатического прессования втулка 6 упирается в матрицу 3 и запирает ее, отсекая жидкость высокого давления от деформируемой заготовки 8. Величина пресс-остатка определяется размерс1ми усеченного конуса втулки 6. Сжатая жидкость, возде ствуя на бурт 10 втулки 9, приводит последнюю в движение. Ходом вту ки пресс-отаток выдавливается зазор Между матрицей 3 и оправкой 4, Труба 15 протсшкивается относительн оправки 4, с обеспечением свободного и плавного ее съема с оправки. Скорость хода втулки определяется плсхцадью поперечного сечения отверстий 11 и 12. Дросселируя поток сжатой жидкости через эти отверстия устанавливают нужную скорость движения втулки 9. Для предотвращения давления сжатой жидкости берут втул ки 9 в конце хода бурт 10 своей боковой- поверхностью перекрывает отверстие 12. Для прессования следующей заготовки втулка 9 возвращается в крайнее верхнее положение. В этом положенин торцы втулок б и 9 находятся в одной плоскости. Для уменьшения требуемого для съема трубы с оправки хода втулки рабочая часть оправки выполнена с небольшой конусностью. Формула изобретения Устройство для гидростатического прессования труб, содержащее .установленные в Полости контейнера матрицу , плавающую оправку с буртом, опиракщимся на охватывающую оправку кольцевую пробку, отличающее с я тем, что, с целью многократного использования пробки, она выполнена в виде двух концентрично установленных с возможностью относительного осевого перемещения втулок - внешней с внутренним буртом на одном из торцов, и внутренней с наружным буртом, противоположно лежащим упомянутому торцу внешней втулки, и совместно образующих . между буртами кольцевую полость. При этом во внешней втулке выполнено ргодиальное отверстие, соединякндее кольцевую полость с полостью контейнера, а в бурте внутренней втулки выполнено параллельное оси сквозное отверстие. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 307827, кл. В 21 С 31/00, 1971. 2.Механические свойства материалов под высоким давлением. Под ред. Э.Пью, М., Мир, 1973, с. 94 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования труб | 1980 |

|

SU940988A2 |

| Устройство для гидростатического прессования труб | 1977 |

|

SU608595A1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Инструмент для прессования изделий переменного сечения | 1981 |

|

SU963592A2 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Способ Е.А.Колкунова изготовления прессованных труб с утолщениями | 1986 |

|

SU1458051A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-05—Подача