(54) УСТРОЙСТВО РЕГУЛИРОВАНИЯ ФОРМУБМСЮТИ

СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования формуемости смеси | 1979 |

|

SU900944A2 |

| Устройство регулирования формуемости смеси | 1981 |

|

SU996068A1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU900945A1 |

| Устройство регулирования формуемостиСМЕСи | 1979 |

|

SU801972A1 |

| Устройство регулирования формуемости смеси | 1983 |

|

SU1101319A1 |

| Устройство регулирования формуемости смеси | 1984 |

|

SU1224094A1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU910318A1 |

| Устройство регулирования формуемойСМЕСи | 1979 |

|

SU821038A1 |

| Устройство регулирования формуемости смеси | 1987 |

|

SU1445849A1 |

| Устройство регулирования формуемости смеси | 1988 |

|

SU1581466A2 |

.1

Изобретение относится к литейному производству и может быть испольэовано в смесеприготовительных .отделениях литейных цехов.

Известно устройство регулирования формуемости смеси, приготавливаемой в смесителе, работа которого основана на контроле формуемости - свойстве смеси просеиваться через щели определенного размера. Устройство состоит из пробоотборника, датчика формуемости, содержащего вибролоток (вибропитатель) с двумя поперечными щелями разной ширины (первая уже, а вторая шире), под каждой из которых установлен фотодатчик, дозатора воды, подаваемой в смеситель, содержащего два параллельных канала дозирования с клапанами соответственно грубого и точного дозирования, и блока управления, входы которого связаны соответственно с фотодатчиками датчика формуемости, а выходы соответственно с клапанами грубого и точного дозирования. Подача проб смеси из смесителя на датчик формуемости осуществляется через разгрузочное отверстие в обечайке смесителя посредством пробоотборника, состоящего из разгрузочной пружины (шнека

привода ее вращения и желоба подачи отобранной смеси. При йращении пружины в разгрузочном отверстии смесь, приготавливаемая в смесителе, отбирается и по желобу поступает на вибролоток датчика формуемости. Поступающая из смесителя смесь, просеиваясь через щели вибролотка датчика формуемости, перекрывая фотоoэлементы фотодатчиков, которые через блок управления включают клапаны дозатора воды. По мере увлажнения смэсь становится менее сыпучей и через меньшую щель уже не просыпа5ется. При этом по сигналу от фотодатчика, установленного против меньшей щели, блок управления отк.гаочает клапан грубого дозирования и смесь доводится до требуемой формуемости

0 по каналу точного дозирования до момента прекращения просыпания смеси через большую щель, после чего отключается клапан точного дозирования l .

5

Существенным недостатком устройства является чистое залипание разгрузочного отверстия смесителя и пружины пробоотборника влажной смесью (при влажности смеси более 3%). Это

0 приводит к полному отсутствию отбоpa проб смеси или к неравномерному поступлению проб смеси на датчик формуемости, что, в свою очередь, приводит к браку приготавливаемой смеси по причине ее недоувлажнения, так как при отсутствии пробоотбора фотоэлементы датчика формуемости освещены, а клапаны дозирования при этом закрыты. Получение некачественной смеси на выходе смесителя приводит, в конечном итоге, к браку литья. Устранение указанного недостатка путем увеличения диаметра разгрузочного отверстия смесителя и пружины пробоотборника нецелесообразно из-за большой избыточности отбираемой смеси.

Наиболее близким по технической сущности и дфстигаемому эффекту к изобретению является устройство регулирования формуемости смеси, состоящее из пробоотборника,, датчика формуемости, содержащего вибролоток с двумя поперечными щелями разной ширины, под каждой из которых установлен фотодатчик, дозатора воды, подаваемой в смеситель, содержащего два клапана дозирования (грубого и точного), и блока управления, входы которого связаны соответственно с фотодатчиками датчика формуемости, а выходы - соответственно с клапанами грубого и точного дозирования. Пробоотборник данного устройства дополнительно снабжен продувочным патрубком с запорным вентилем, вход которого подключен к магистрали сжатого воздуха и посредством которого оператор-земледел осуществляет продувку залипших смесью разгрузочного отверстия и разгрузочной пружины пробоотборника 2.

Недостаточный выход качественной смеси по формуемости за счет получения брака смеси при залипании смесъю разгрузочного отверстия смесителя и разгрузочной пружины пробоотборника происходит вследствие того, что отсутствие пробоотбора; выявляется не автоматически, а оператором- земледелом, который обслуживает несколько сг есителей и, как правило, обнаруживает и устраняет указанную неисправность со значител ным опозданием, что при непрерывном смесеприготовлении ведет к получению на выходе смесителя значительного количества некачественной (бракованной) смеси.

Цель изобретения - увеличение выхода качественной смеси по формуемости за счет исключения получения бракованной смеси на выходе смесителя при залипании смесью разгрузочного отверстия смесителя и разгрузочной пружины пробоотборника.

Эта цель достигается тем, что устройство регулирования формуемости смеси, приготавливаемой в смесителе, состоящее из пробоотборника, содержащего разгрузочную пружину, привод ее вращения и продувочный патрубок с запорным клапаном, датчика формуемости, имеющего вибролоток с двумя поперечными щелями разной ширины (первая уже, а вторая шире), под каждой из которых установлен фотодатчик, дозатора воды, подаваемой в смеситель, содержащего два клапана дозирования (грубого и точного) , датчика-реле мощности, потребляемой приводом смесителя, и блока управления,входы которого связаны соответственно с фотодатчиками датчика формуемости,а выходы - соответственно с клапанами грубого и точного дозирования, дополнительно снабжено формирователем, содержащим последовательно соединенные схему совпадения и схему выдержки времени и устройством сигнализации, а датчик формуемости дополнительно снабжен датчиком наличия потока смеси, отобранной пробоотборником, причем входы формирователя связаны соответственно с выходом датчика-реле мощности и с выходом датчика наличия потока отобранной смеси, а выход формирователя соединен с запорным клапаном пробоотборника и устройством сигнализации.

По сигналам датчика-реле мощности (контроль наличия смеси в смесителе) и датчика наличия потока смеси, отобранной пробоотборником, схема совпадения формирователя через схему выдержки времени включает (при наличии смеси в смесителе и отсутствии потока смеси, отобранной пробоотборником) запорный клапан пробоотборника и устройство сигнализации на время, задаваемое схемой вьщержки времени, и отключает их при наличии смеси в смесителе и наличии потока смеси, отобранной пробоотборником, обеспечивая тем самым своевременную автоматическую очистку сжатым воздухом залипших смесью разгрузочного отверстия смесителя и разгрузочной пружины пробоотборника, одновременно информируя оператора-земледела о возникшей неисправности посредством включения устройства сигнализации, чем и достигается увеличение выхода качественной смеси по формуемости и, в конечном итоге, уменьшение брака отливок,

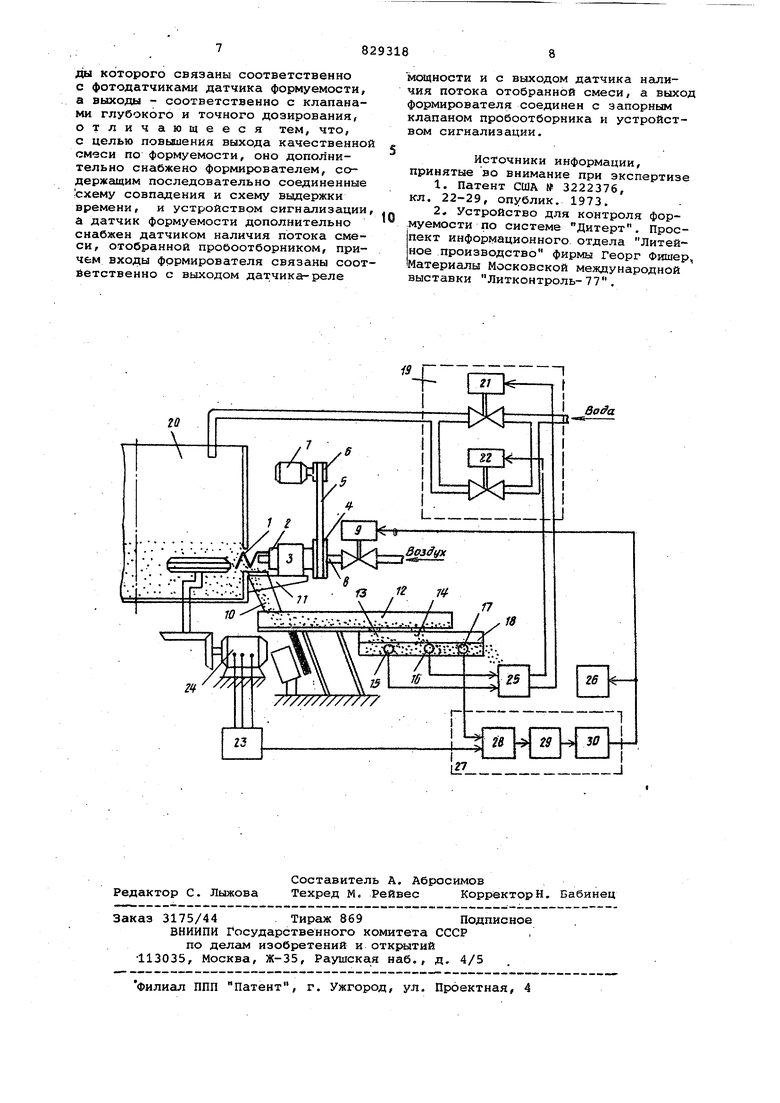

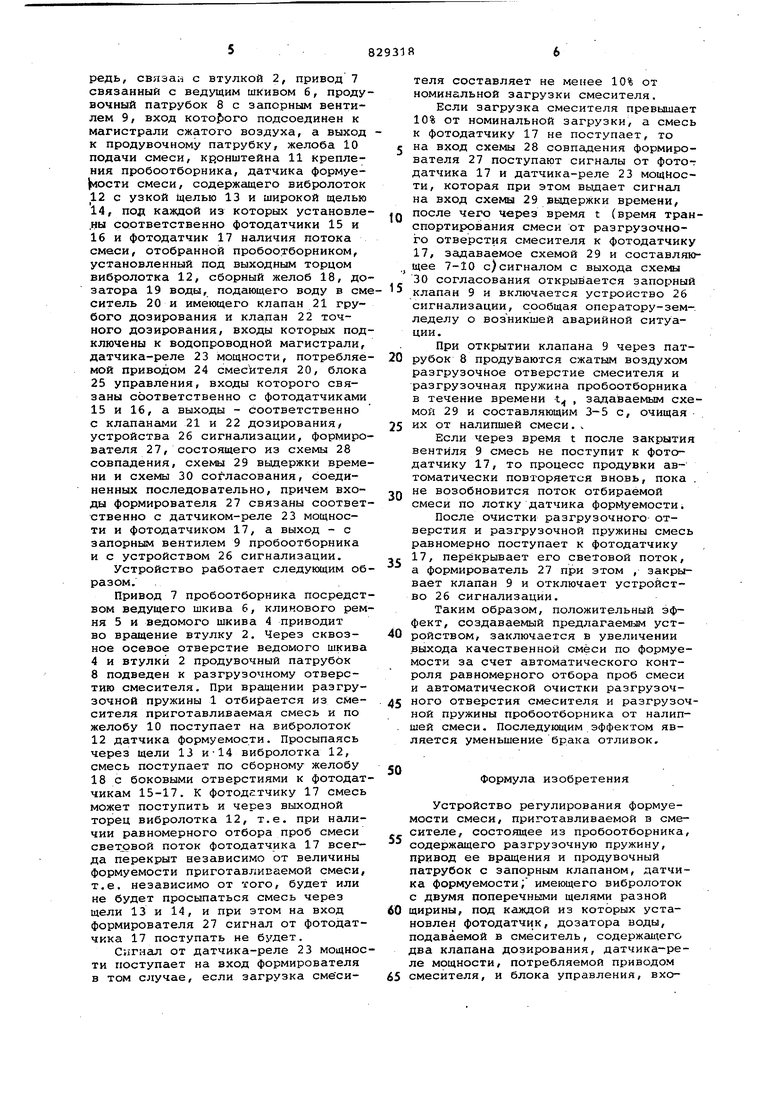

На чертеже показана схема предлагаемого устройства.

Устройство состоит из пробоотборника, содержащего разгрузочную пружину 1, втулку 2, в которой закреплена пружина 1, основание 3, в котором посредством подшипников закреплена втулка 2, ведомый шкив 4,клиновой ремень 5, ведущий шкив б, связанный посредством ремня 5 с ведомым шкивом 4, который, в свою очередь, связан с втулкой 2, привод 7 связанный с ведущим шкивом 6, проду вочный патрубок 8 с запорным вентилем 9, вход KOTofjoro подсоединен к магистрали сжатого воздуха, а выход к продувочному патрубку, желоба 10 подачи смеси, кронштейна 11 крепления пробоотборника, датчика формуе ости смеси, содержащего вибролоток 12 с узкой щелью 13 и широкой щелью 14, под каждой из которых установле ны соответственно фотодатчики 15 и 16 и фотодатчик 17 наличия потока смеси, отобранной пробоотборником, установленный под выходным торцом вибролотка 12, сборный желоб 18, до затора 19 воды, подающего воду в см ситель 20 и имеющего клапан 21 грубого дозирования и клапан 22 точного дозирования, входы которых под ключены к водопроводной магистрали, датчика-реле 23 мощности, потребляе мой приводом 24 смесителя 20, блока 25 управления, входы которого связаны соответственно с фотодатчиками 15 и 16, а выходы - соответственно с клапанами 21 и 22 дозирования/ устройства 26 сигнализации, формиро вателя 27, состоящего из схемы 28 совпадения, схемы 29 выдержки време ни и схемы 30 согласования, соединенных последовательно, причем входы формирователя 27 связаны соответ ственно с датчиком-реле 23 мощности и фотодатчиком 17, а выход - с запорным вентилем 9 пробоотборника и с устройством 26 сигнализации. Устройство работает следующим об разом. Привод 7 пробоотборника посредст вом ведущего шкива 6, клинового рем ня 5 и ведомого шкива 4 приводит во вращение втулку 2. Через сквозное осевое отверстие ведомого шкива 4 и втулки 2 продувочный патрубок 8 подведен к разгрузочному отверстию смесителя. При вращении разгрузочной пружины 1 отбирается из смесителя приготавливаемая смесь и по желобу 10 поступает на вибролотоК 12 датчика формуемости. Просыпаясь через щели 13 и-14 вибролотка 12, смесь поступает по сборному желобу 18 с боковыми отверстиями к фотодат чикам 15-17. К фотодгтчику 17 смесь может поступить и через выходной торец вибролотка 12, т.е. при наличии равномерного отбора проб смеси световой поток фотодатчика 17 всегда перекрыт независимо от величины формуемости приготавливаемой смеси, т.е. независимо от того, будет или не будет просыпаться смесь через щели 13 и 14, и при этом на вход формирователя 27 сигнал от фотодатчика 17 поступать не будет. Сигнал от датчика-реле 23 мощнос ти поступает на вход формирователя в том случае, если загрузка смесителя составляет не менее 10% от номинальной загрузки смесителя. Если загрузка смесителя превышает 10% от номинальной загрузки, а смесь к фотодатчику 17 не поступает, то на вход схемы 28 совпадения формирователя 27 поступают сигналы от фото-г датчика 17 и датчика-реле 23 мощности, которая при этом вьщает сигнал на вход схемы 29 выдержки времени, после чего через время t (время транспортирования смеси от разгрузочного отверстия смесителя к фотодатчику 17, задаваемое схемой 29 и составляющее 7-10 с)сигналом с выхода схемы 30 согласования открывается запорный клапан 9 и включается устройство 26 сигнализации, сообщая оператору-зем-. леделу о возникшей аварийной ситуации. При открытии клапана 9 через патрубок 8 продуваются сжатым воздухом разгрузочное отверстие смесителя и разгрузочная пружина пробоотборника в течение времени -t , задаваемым схемой 29 и составляющим 3-5 с, очищая их от налипшей смеси. . Если через время t после закрытия вентиля 9 смесь не поступит к фотодатчику 17, то процесс продувки автоматически повторяется вновь, пока . не возобновится поток отбираемой смеси по лотку датчика формуемости. После очистки разгрузочного отверстия и разгрузочной пружины смесь равномерно поступает к фотодатчику 17, перекрывает его световой поток, а формирователь 27 при этом , закрывает клапан 9 и отключает устройство 26 сигнализации. Таким образом, положительный эффект, создаваемый предлагаемым устройством, заключается в увеличении выхода качественной смеси по формуемости за счет автоматического контроля равномерного отбора проб смеси и автоматической очистки разгрузочного отверстия смесителя и разгрузочной пружины пробоотборника от налипшей смеси. Последу1шдим эффектом является уменьшение брака отливок. Формула изобретения Устройство регулирования формуемости смеси, приготавливаемой в смесителе, состоящее из пробоотборника, содержащего разгрузочную пружину, привод ее вращения и продувочный патрубок с запорным клапаном, датчика формуемости; имеющего вибролоток с двумя поперечными щелями разной щирины, под каждой из которых установлен фотодатчик, дозатора воды, подаваемой в смеситель, содержащего два клапана дозирования, датчика-реле мощности, потребляемой приводом смесителя, и блока управления, входы которого связаны соответственно с фотодатчиками датчика формуемости, а выходы - соответственно с клапанами глубокого и точного дозирования, отличающееся тем, что, с целью повышения выхода качественной смеси по формуемости, оно дополнительно снабжено формирователем, содержащим последовательно соединенные :схему совпадения и схему выдержки времени, и устройством сигнализации, а датчик формуемости дополнительно снабжен датчиком наличия потока смеси, отобранной пробоотборником, причем входы Формирователя связаны соответственно с выходом датчика-реле

7; /

/ /n

., ::./.ч ;: -/:. :Л..... ./ZJ / /

мощности и с выходом датчика нгшичия потока отобранной смеси, а выход формирователя соединен с запорным клапаном пробоотборника и устройством сигнализации.

Источники информации, принятые во внимание при экспертизе

JzzdSHzrzL

IIXXJ

8o3df/x

Авторы

Даты

1981-05-15—Публикация

1979-08-01—Подача