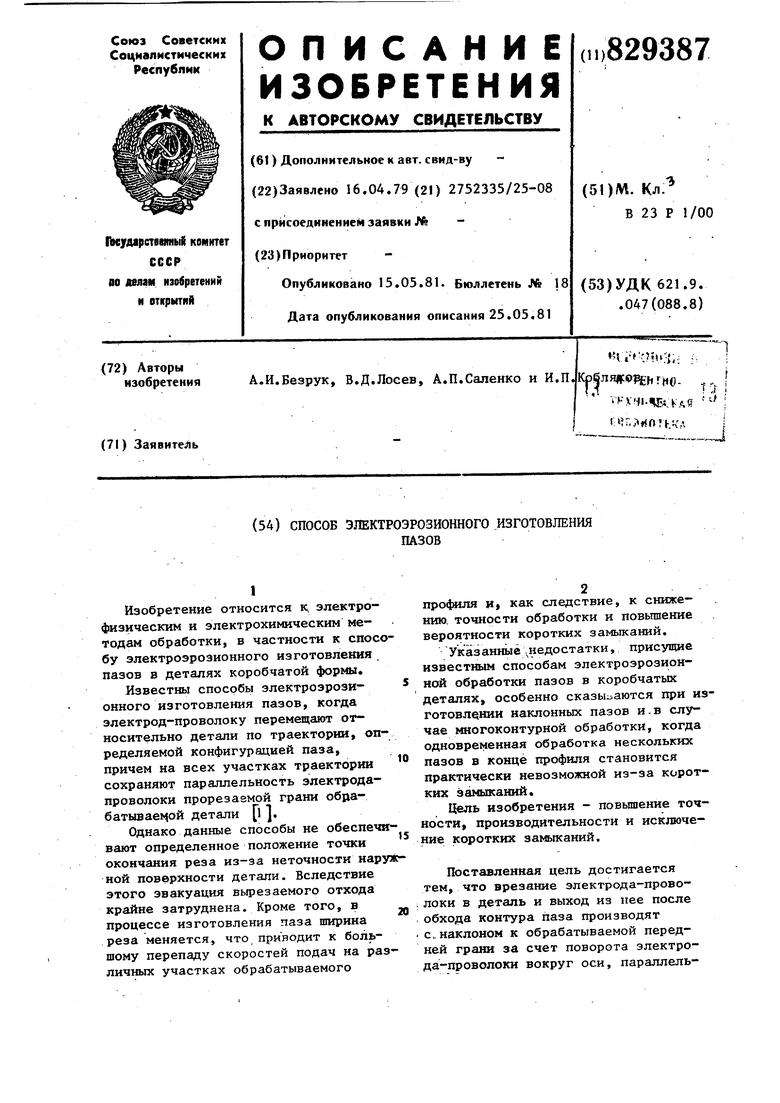

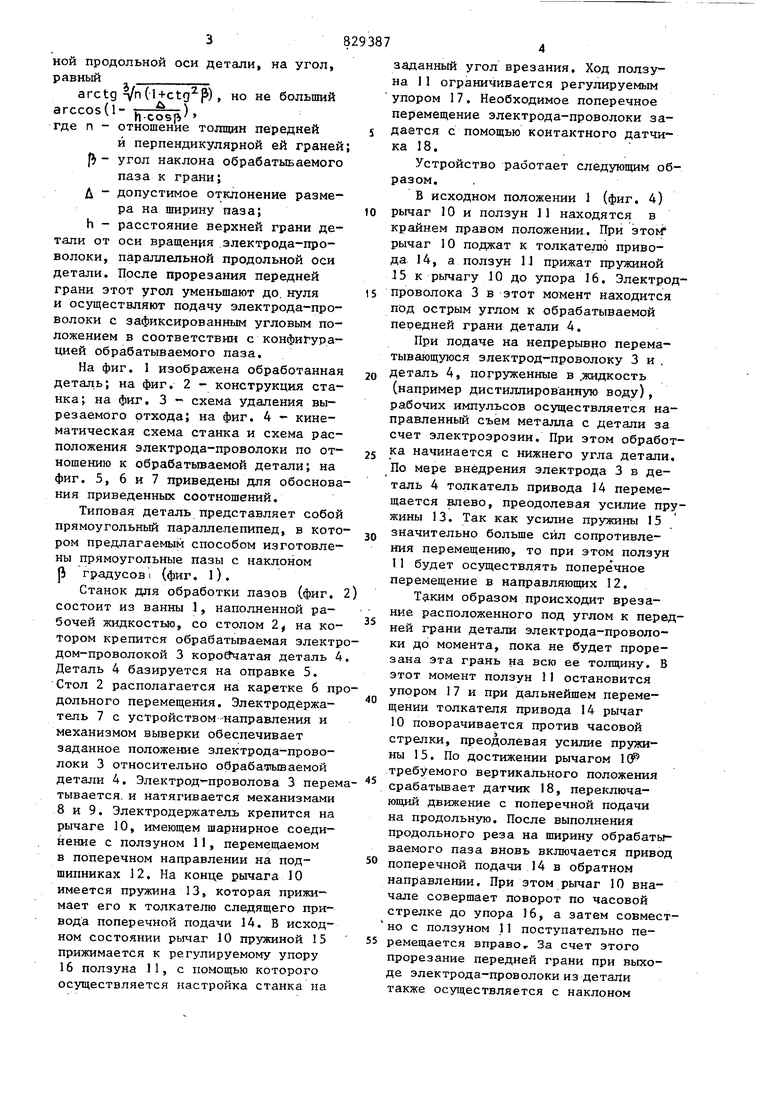

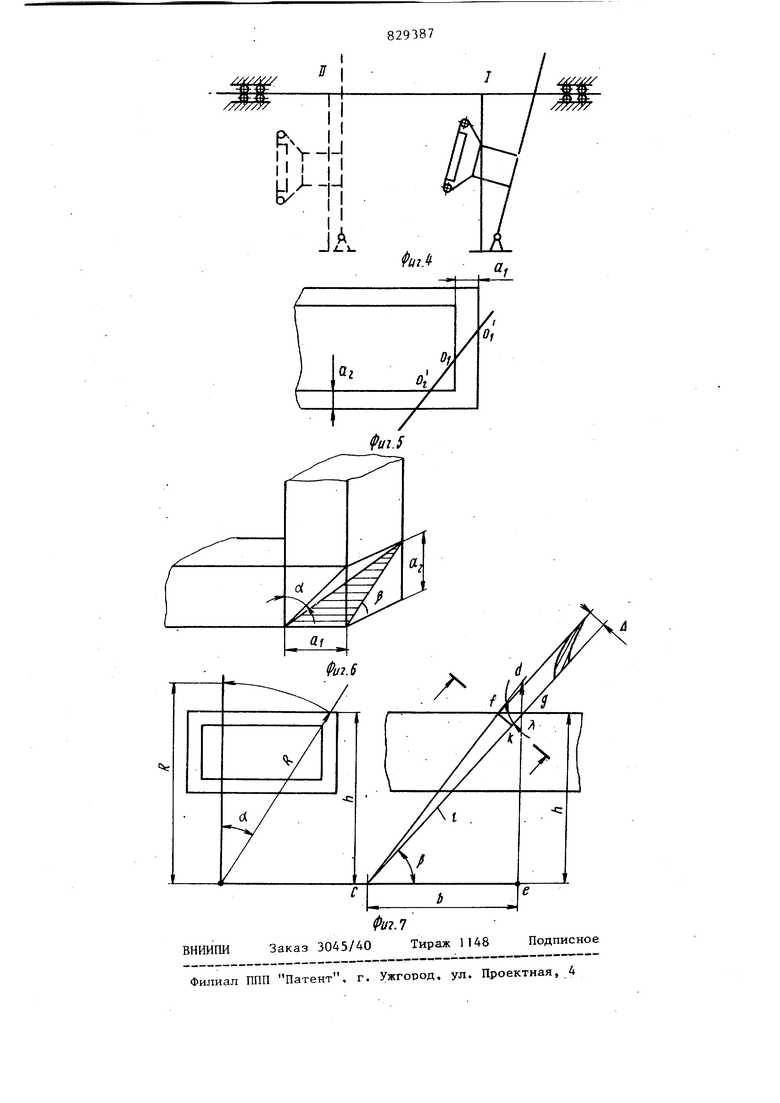

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к спос бу электроэрозионного изготовления пазов в деталях коробчатой формы. Известны способы злектрозрозионного изготовления пазов, когда электрод-проволоку перемещают относительно детали по траектории, оп ределяемой конфигурацией паза, причем на всех участках траектории сохраняют параллельность электродапроволоки прорезаемой грани обдабатывае ой детали 1 . Однако данные способы не обеспеч вают определенное положение точки окончания реза из-за неточности нар ной поверхности детали. Вследствие этого эвакуация вьфезаемого отхода крайне затруднена. Кроме того, в процессе изготовления паза ширина реза меняется, что приводит к большому перепаду скоростей подач на ра личных участках обрабатываемого про4иля и как следствие, к снижению, точности обработки и повьшение вероятности коротких замыканий. Указанные недостатки, присущие известным способам электроэрозионной обработки пазов в коробчатых деталях, особенно сказы аются при изготовлении наклонных пазов и.в случае многоконтурной обработки, когда одновременная обработка нескольких пазов Б конце профиля становится практически невозможной из-за коротких замыканий. Цель изобретения - повьш1ение точости, производительности и исключение коротких замыканий. Поставленная цель достигается тем, что врезание электрода-проволоки в деталь и выход из нее после обхода контура паза производят с. наклоном к обрабатываемой передней грани за счет поворота электрода-проволоки вокруг оси, параллельной продольной оси детали, на угол, равный arctg Vn (l+ctg p), но не больший srccosd- ,.cgs), где п - отношение толщин передней и перпендикулярной ей граней i - угол наклона обрабатыБвемого паза к грани; Д - допустимое отклонение размера на ширину паза; h - расстояние верхней грани детали от оси вращения электрода-проволоки, параллельной продольной оси детали. После прорезания передней грани этот угол уменьшают до. нуля и осуществляют подачу электрода-проволоки с зафиксированным угловым положением в соответствии с конфигурацией обрабатываемого паза. На фиг. 1 изображена обработанная деталь; на фиг. 2 - конструкция станка; на фиг. 3 - схема удаления вырезаемого отхода; на фиг. 4 - кинематическая схема станка и схема расположения электрода-проволоки по отношению к обрабатьтаемой детали; на фиг. 5, 6 и 7 приведены для обоснова ния приведенных соотношений. Типовая деталь представляет собой прямоугольньй параллелепипед, в кото ром предлагаемым способом изготовлены прямоугольные пазы с наклоном р градусов (фиг. ). Станок для обработки пазов (фиг. состоит из ванны 1, наполненной рабочей жидкостью, со столом 2, на ко тором крепится обрабатьшаемая элект дом-проволокой 3 коробчатая деталь Деталь 4 базируется на оправке 5. Стол 2 располагается на каретке 6 п дольного перемещения. Электродержатель 7 с устройством направления и механизмом выверки обеспечивает заданное положение электрода-проволоки 3 относительно обрабаятьтаемой детали 4. Электрод-проволова 3 пере тывается, и натягивается механизмами 8 и 9. Электродержатель крепится на рычаге 10, имеющем шарнирное соединение с ползуном 11, перемещаемом в поперечном направлении на подшипниках 12. На конце рычага 10 имеется пружина 13, которая прижимает его к толкателю следящего привода поперечной подачи 14. В исходном состоянии рычаг 10 пружиной 15 прижимается к регулируемому упору 16 ползуна 11, с помощью которого осуществляется настройка станка на аданный угол врезания. Ход ползуа 11 ограничивается регулируемым пором 17. Необходимое поперечное еремещение электрода-проволоки заается с помощью контактного датчиа 18. Устройство работает следующим обазом. В исходном положении 1 (фиг. 4) рычаг 10 и ползун 11 находятся в крайнем правом положении. При 3Totf рычаг 10 поджат к толкателю привоа 14, а ползун 11 прижат пружиной 15 к рычагу 10 до упора 16. Электродпроволока 3 в этот момент находится под острым углом к обрабатываемой передней грани детали 4. При подаче на непрерывно перематывающуюся электрод-проволоку 3 и , деталь 4, погруженные в .жидкость (например дистиллированную воду) , рабочих импульсов осуществляется направленный съем металла с детали за счет электроэрозии. При этом обработка начинается с нижнего угла детали. По мере внедрения электрода 3 в деталь 4 толкатель привода 14 перемещается влево, преодолевая усилие пружины 3. Так как усилие пружины 15 значительно больше сил сопротивления перемещению, то при этом ползун 11 будет осуществлять поперечное перемещение в направляющих 12. Таким образом происходит врезание расположенного под углом к передней грани детали электрода-проволоки до момента, пока не будет прорезана Эта грань на всю ее толщину. В этот момент ползун 11 остановится упором I7 и при дальнейшем перемещении толкателя привода 14 рычаг 10 поворачивается против часовой стрелки, преодолевая усилие пружины 15. По достижении рычагом 10 требуемого вертикального положения срабатьшает датчик 18, переключающий движение с поперечной подачи на продольную. После выполнения продольного реза на ширину обрабатываемого паза вновь включается привод поперечной подачи 14 в обратном направлении. При этом рычаг 10 вначале совершает поворот по часовой стрелке до упора 16, а затем совместно с ползуном 11 поступательно перемещается вправо.. За счет этого прорезание передней грани при выходе электрода-проволоки из детали также осуществляется с наклоном

электрода. Наклон электрода-проволоки в этом случае обеспечивает определенное положение точки окончания реза О (фиг. З), вокруг которой происходит поворот вырезаемого отхода под действием струи жидкости, вытекающей из специально предусмотренного для-этого отверстия в оправке 5 (фиг. 2) и его эвакуация.

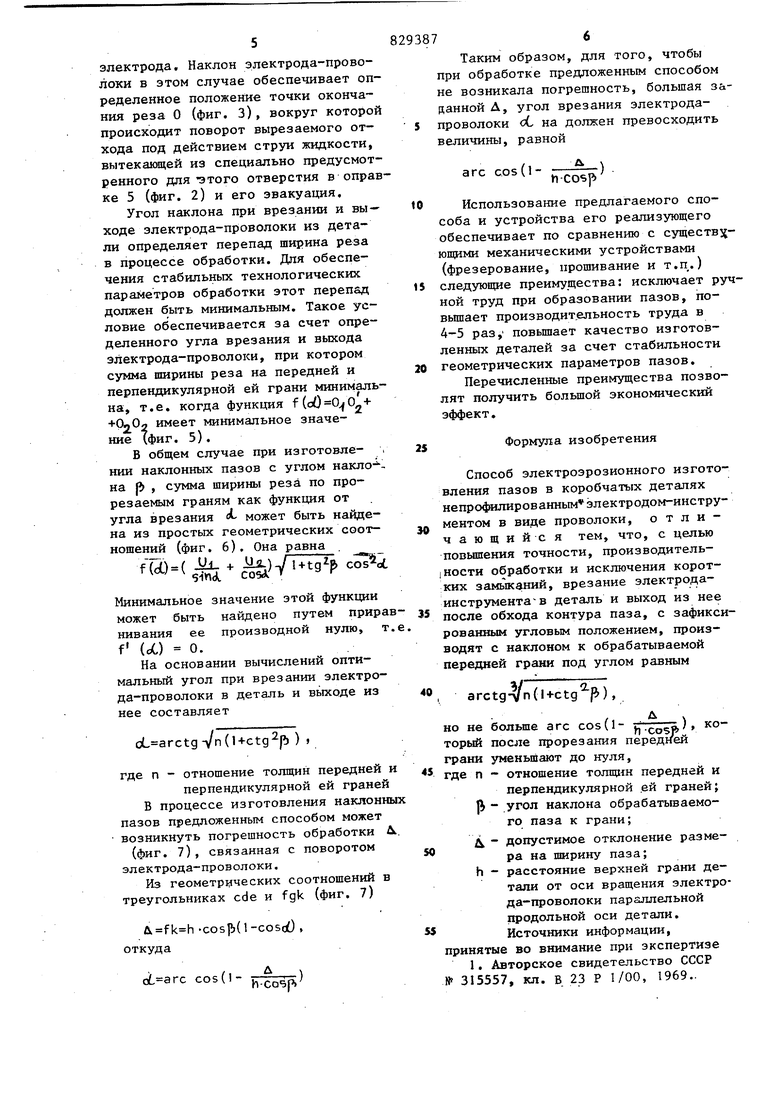

Угол наклона при врезании и выходе электрода-проволоки из детали определяет перепад ширина реза в процессе обработки. Для обеспечения стабильных технологических параметров обработки этот перепад должен быть минимальным. Такое условие обеспечивается за счет определенного угла врезания и выхода электрода-проволоки, при котором сумма ширины реза на передней и перпендикулярной ей грани минимальна, т.е. когда функция f ( + +0у0у имеет минимальное значение (фиг. 5).

В общем случае при изготовлении наклонных пазов с углом накло- на 1 , сумма ширины реза по прорезаемым граням как функция от угла врезания может быть найдена из простых геометрических соотношений (фиг. 6). Она равна

f ,

Минимальное значение этой функции может быть найдено путем приравнивания ее производной нулю, т.е.

f U) 0.

На основании вычислений оптимальный угол при врезании электрода-проволоки в деталь и вьпсоде из нее составляет

oL arctg Vn(l+etg2)b )

где п - отношение толщин передней и

перпендикулярной ей граней В процессе изготовления наклонных пазов предложенным способом может возникнуть погрешность обработки ui.

(фиг. 7), связанная с поворотом электрода-проволоки.

Из геометрических соотношений в треугольниках ode и fgk (фиг. 7)

-coslbd-cosoO , откуда

005(1h-CQ5p

8293876

Таким образом, для того, чтобы при обработке предложенным способом не возникала погрешность, большая заданной Д, угол врезания электрода 5 проволоки cL на должен превосходить величины, равной

-)

arc cos(lh-cosp

Использование предлагаемого способа и устройства его реализующего обеспечивает по сравнению с существз{ющими механическими устройствами (фрезерование, прошивание и т.п,.) следующие преимущества: исключает ручной труд при образовании пазов, повьшгает производительность труда в 4-5 раз, повьш1ает качество изготовленных деталей за счет стабильности геометрических параметров пазов.

Перечисленные преимущества позволят получить большой экономический эффект.

Формула изобретения

Способ электроэрозионного изготовления пазов в коробчатых деталях непрофилированным электродом-инструментом в виде проволоки, отличающийся тем, что, с целью повышения точности, производитель|Ности обработки и исключения коротких замыканий, врезание электродаинструмента в деталь и выход из нее после обхода контура паза, с зафиксированным угловым положением, производят с наклоном к обрабатываемой передней грани под углом равным

arctgVnC+ctg fi), но не больше arc cos(l- trrrrs.)

торый после прорезания передней

грани уменьшают до нуля,

где п - отношение толщин передней и перпендикулярной ей граней; |i - угол наклона обрабатываемого паза к грани;

/ - допустимое отклонение размера на ширину паза; h - расстояние верхней грани детали от оси вращения электрода-проволоки параллельной продольной оси детали. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 315557, кл. В. 23 Р 1/00, 1969..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОПОРНЫХ РАЗРЕЗНЫХ КОЛЕЦ | 2023 |

|

RU2812923C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 2002 |

|

RU2241581C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЮЩЕГО РОЛИКА ДЛЯ ПЕРФОРАЦИИ ЛАМЕЛЬНОЙ ЛЕНТЫ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2006 |

|

RU2297695C1 |

| Способ электроэрозионной обработки | 1987 |

|

SU1562076A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

Фиг.:)

I

Авторы

Даты

1981-05-15—Публикация

1979-04-16—Подача