Изобретение относится к электрофизическим методам обработки, в частности к инструментам, предназначенным для перфорации листовой детали отверстиями преимущественно прямоугольного сечения, расположенными под острым углом к поверхности детали.

Известен электрод-инструмент (а. с. SU 1284752, В 23 Н 7/26, 23.01.85), в котором отдельные проволочные электроды прямоугольного сечения жестко закреплены в державке. Торец отдельного электрода выполнен перпендикулярно его боковым граням и имеет прямоугольное сечение.

Недостатком этой конструкции является значительный неконтролируемый износ угловых частей торца электрода при перфорации отверстий, расположенных под острым углом к поверхности детали. В случае, когда одним электродом-инструментом последовательно выполняют несколько прошивок, после каждой из них размеры отдельных электродов будут различны, что приводит к значительным различиям величины торцового межэлектродного зазора и, как следствие, к нарушению стабильности процесса обработки на стадии врезания. Другим недостатком этой конструкции является ее работа на стадии врезания при малых величинах рабочего тока, что значительно увеличивает общую трудоемкость обработки.

За прототип изобретения принят электрод-инструмент, описанный в материалах Межрегиональной конференции “Роль науки, новой техники и технологии в экономическом развитии регионов” (Сборник научных трудов сотрудников КнААПО, под редакцией Б.Н. Марьина, В.Ф. Кузьмина и др., Хабаровск, 2001 г., с. 37-42). Известный электрод-инструмент состоит из набора жестко закрепленных в державке пластин, в каждой из которых выполнен ряд элементарных электродов, в виде отдельных зубцов, которые в сечении повторяют профиль обрабатываемого отверстия, например квадратного сечения. При применении электрода-инструмента для перфорации отверстий, расположенных под острым углом к поверхности детали, оси элементарных электродов располагают под тем же острым углом к поверхности детали, при этом торец каждого элементарного электрода и поверхность детали образуют плоскопараллельный зазор.

К недостаткам этой конструкции можно отнести перегрев передней кромки торца элементарного электрода вследствие локализации на ней повышенного количества тепла, отвод которого в тело электрода затруднен в связи с тем, что тепловые потоки от единичных разрядов входят в тело под углом, создавая на передней кромке повышенную удельную концентрацию. Результатом является снижение эрозионной стойкости электродного материала, вызывающее повышенный износ, а общее повышение температуры служит предпосылкой к началу процесса шлакообразования в зоне острого угла электрода. Другой недостаток проявляется в момент вскрытия отверстия, когда торец электрода выходит из тела детали. Добиться условий, при которых вся торцовая поверхность электрода-инструмента одновременно выйдет из отверстия практически невозможно из-за погрешностей базирования, разброса технологических режимов в процессе обработки. В связи с этим донная часть отверстия в детали вскрывается не по всему периметру торца электрода, а фрагментами, образуя заусенцы, которые под действием электромагнитного поля и потока рабочей жидкости совершают колебательные движения, вызывая эффект короткого замыкания в межэлектродном зазоре. Привод станка реагирует на эти сигналы посредством отвода электрода, тем самым увеличивая суммарное время обработки.

Изобретение направлено на снижение трудоемкости за счет стабилизации процесса электроэрозионной обработки при перфорировании отверстий и повышение их точности.

Сущность изобретения заключается в следующем. Сборный электрод-инструмент для электроэрозионной обработки сквозных отверстий преимущественно прямоугольного сечения, расположенных неперпендикулярно к поверхности детали, включает державку, в которой жестко закреплен набор пластин, снабженных в нижней части заданным для каждой конкретной перфорации количеством элементарных электродов. Поперечное сечение элементарного электрода выполнено соответствующим профилю обрабатываемого отверстия. Боковые грани элементарных электродов параллельны между собой. Скос рабочего торца электрода расположен к боковым граням элементарного электрода под углом, соответствующим углу наклона оси перфорируемых отверстий к поверхности обрабатываемой детали. В отличие от прототипа одна половина профиля торца элементарного электрода, примыкающая к тупому углу, выполнена плоской, другая половина торца выполнена скругленной.

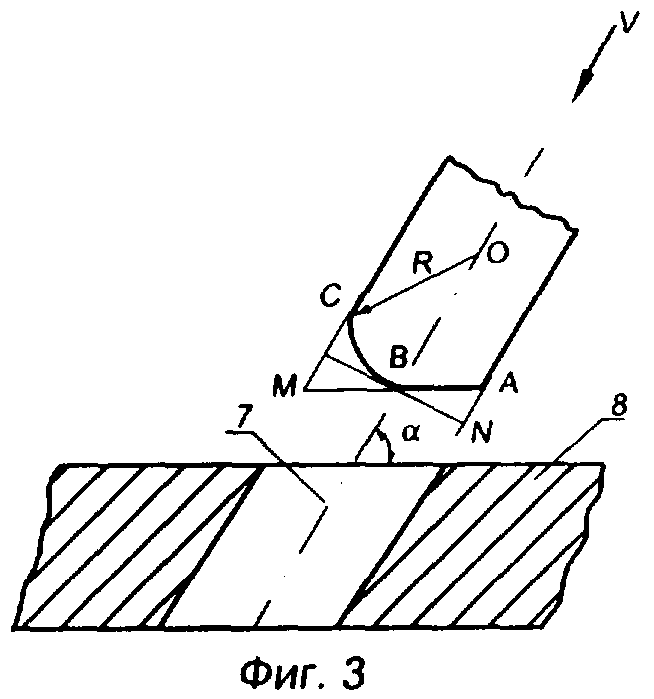

Наиболее рационально, если скругленная половина профиля торца элементарного электрода выполнена по цилиндрической поверхности с радиусом, определяемым по формуле

где b - ширина элементарного электрода в поперечном сечении;

α - острый угол наклона торца элементарного электрода к его оси.

Центр радиуса лежит в плоскости оси электрода, параллельной его боковым граням.

При таком выполнении профиля торца элементарного электрода каждый из двух участков торца не содержит острых углов, а тепловые потоки в любой точке торцовой поверхности направлены в глубь тела электрода-инструмента, обеспечивая эффективный теплоотвод с поверхности торца по всей площади плоскопараллельного зазора между торцовой поверхностью электрода и деталью.

На стадии врезания в деталь электрод с предложенным торцовым профилем, имея начальную площадь не менее половины площади отверстия, позволяет вести съем металла на повышенных величинах рабочего тока, что стабилизирует процесс обработки и снижает его трудоемкость. Полученный профиль обеспечивает также постепенность вскрытия части отверстия, тем самым стабилизируя процесс на последней стадии обработки.

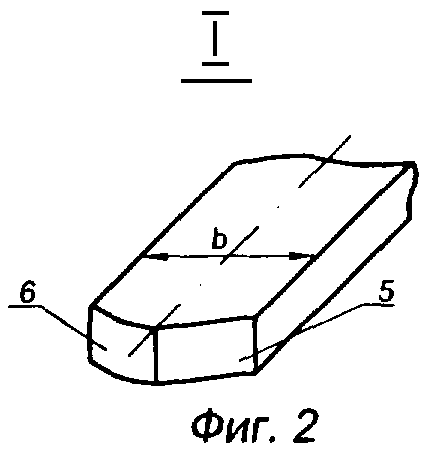

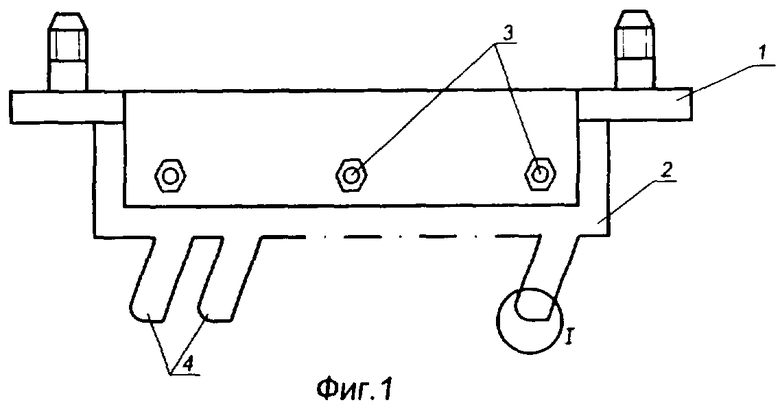

Изобретение поясняется графическими материалами, где на фиг.1 представлен общий вид сборного электрода-инструмента, на фиг.2 - элементарный электрод в изометрии, на фиг.3 - расчетная схема элементов торца элементарного электрода.

Электрод-инструмент содержит державку 1, в которой жестко закреплены параллельно друг другу пластины 2 посредством стяжных шпилек 3. В нижней части каждой пластины выполнены зубцы 4, являющиеся элементарными электродами, например прямоугольного сечения. Профиль рабочего торца элементарного электрода состоит из плоского участка 5 и скругленного участка 6 с радиусом R. Острый угол наклона плоского участка торца к боковым граням элементарного электрода выполнен соответствующим углу наклона оси перфорируемого отверстия 7 к поверхности обрабатываемой детали 8 и принят равным α. Направление рабочего перемещения электрода V совпадает с осью обрабатываемого отверстия. Ширина электрода в поперечном сечении принята равной b.

Предлагаемый по изобретению электрод-инструмент был изготовлен из двух медных (M1) пластин, в каждой из которых было выполнено по 8 отдельных элементарных электродов в виде ряда зубцов. Медные пластины были закреплены шпильками в державке. Сечение зубца - квадрат со стороной 2,5 мм. Скос рабочего торца зубца по отношению к его граням был выполнен под углом 60° и в остроугольной части скруглен по цилиндрической поверхности радиусом, рассчитанным по вышеприведенной формуле и равным 5 мм.

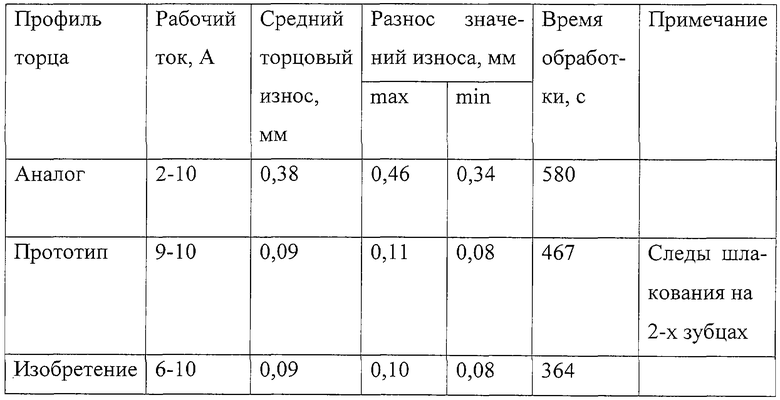

Прошивку образцов из титанового сплава марки ВТ-20 проводили электродами-инструментами, изготовленными по аналогу, по прототипу и по изобретению. Угол наклона зубца к поверхности обрабатываемого образца устанавливали 60°. Рабочая подача осуществлялась в направлении оси зубцов. Обработка проводилась на оборудовании 4Е723, при рабочей частоте 22 кГц, скважности 2,2, длине импульса 21 мкс с использованием рабочей жидкости РЖ-3. Прошивку заканчивали по достижении глубины перемещения электродов 6,0 мм. Результаты сравнительных испытаний представлены в таблице.

Из данных таблицы видно преимущество электрода-инструмента, выполненного по предлагаемому изобретению. Использование изобретения позволяет снизить время обработки при перфорации отверстий, расположенных неперпендикулярно поверхности обрабатываемых пластин, стабилизировать процесс перфорации, а также повысить качество перфорируемых отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕКЛОРЕЗНЫХ НОЖЕЙ | 1996 |

|

RU2096120C1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1991 |

|

RU2014170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Фреза для электродного графита и её использование в качестве торцевой фрезы для обработки оксидной керамики | 2017 |

|

RU2743504C2 |

| ЗАЖИМЫ ДЛЯ КРЕПЛЕНИЯ СКОБ, СОЕДИНЯЮЩИХ КОНЦЫ КОНВЕЙЕРНОЙ ЛЕНТЫ, И УЗЛЫ ИЗ ЗАЖИМА И СКОБЫ | 2008 |

|

RU2459127C2 |

| Режущая пластина | 1982 |

|

SU1115857A2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Сборный прорезной резец | 1991 |

|

SU1780933A1 |

| Штамп для перфорирования изделий из листового материала | 1986 |

|

SU1532138A1 |

Изобретение относится к электрофизическим методам обработки, в частности к инструментам, предназначенным для перфорации листовой детали отверстиями преимущественно прямоугольного сечения, расположенными под острым углом к поверхности детали. Электрод- инструмент состоит из державки, в которой жестко закреплен набор пластин. В нижней части каждой пластины выполнены зубцы, представляющие собой элементарные электроды с поперечным сечением, соответствующим профилю обрабатываемого отверстия. Боковые грани элементарных электродов параллельны между собой. Скос рабочего торца элементарного электрода расположен к боковым граням под углом, соответствующим углу наклона оси перфорируемых отверстий к поверхности обрабатываемой детали. Одна половина рабочего торца электрода, примыкающая к тупому углу, выполнена плоской, а другая скруглённой. 1 з.п. ф-лы, 3 ил., 1 табл.

где b - ширина элементарного электрода в поперечном сечении;

α - острый угол наклона скоса плоского участка рабочего торца элементарного электрода к его оси.

| МАРЬИН Б.Н., КУЗЬМИН В.Ф | |||

| Сборник научных трудов сотрудников КнААПО | |||

| - Хабаровск, 2001 г., с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Электрод-инструмент | 1985 |

|

SU1284752A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU248411A1 |

| Электрод-инструмент | 1972 |

|

SU468755A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 6423206 B1, 23.07.2002. | |||

Авторы

Даты

2004-12-10—Публикация

2002-09-05—Подача