Изобретение относится к производству разрезных шайб и колец различного назначения и может быть использовано, в частности, при изготовлении стопорных разрезных колец из проволоки.

В машиностроении широко применяются разрезные шайбы и кольца различного исполнения и назначения. Распространенные методы их изготовления включают навивку заготовки из проволоки или прутка круглого или прямоугольного сечения, разрезку и правку. В зависимости от предъявляемых требований, технологический процесс может быть дополнен операциями термообработки, нанесения защитного покрытия и т.п.

Здесь и далее для наименования зазора между концами проволоки в готовом кольце будет использован термин «паз», а для характеристики величины зазора - термин «ширина паза».

В зависимости от назначения и, соответственно, требований, предъявляемых к разрезным шайбам и кольцам, может быть нормативно ограничена ширина паза и/или задан угол его наклона относительно оси.

Известен способ изготовления шайб Гровера, осуществляемый с помощью приспособления путем отрубания винтовых цилиндрических витков (А.С. №64726, опубл. 31.05.1945). По известному решению, предполагается навивка одиночного цилиндрического витка и последующее отрубание его ножами в специальном приспособлении.

Известен способ изготовления колец из проволоки, осуществляемый с помощью устройства для изготовления колец из проволоки и включающий навивку винтовой пружины отрезку витков с помощью встроенного ножа (пат.RU 2093293, опубл. 20.10.1997). Количество витков навиваемой пружины в известном решении определяется длиной рабочей части оправки между ножом и стойкой.

К общим недостаткам известных решения относятся неизбежное образование заусенца в зоне отрубки и поштучное отделение витков. Удаление заусенца потребует введения в технологический процесс дополнительных операций. Поштучное отделение (отрубка) витков при большой программе выпуска будет приводить к необходимости частой смены ножей.

Наиболее близким, по совокупности существенных признаков - прототипом заявляемого изобретения - является способ изготовления разрезных шайб, включающий навивку винтовой пружины и ее последующую разрезку на отдельные шайбы (витки, URL: http://pereosnastka.ru/articles/izgotovlenie-pruzhinnykh-shaib (опубл. 22.06.2019)). По известному решению, разрезку винтовой пружины на отдельные шайбы выполняют с помощью фрезы.

Известны правила выбора прорезных и отрезных фрез, исходя из глубины фрезерования. Для глубины фрезерования до 5 мм (диаметр проволоки для изготовления стопорных колец, как правило, не превышает ∅3 мм), по существующим правилам (см., например, Справочник станочника: учеб. пособие для нач. проф. образования / Л.И. Вереина, М.М. Краснов. - 2-е изд., испр. - М: Издательский центр «Академия», 2008. - 560 с. С. 409), минимальный диаметр фрезы составляет ∅50 мм, а ширина паза -от 0,5 мм до 0,6 мм.

К недостаткам известного решения, принятого за прототип, относится ограниченность его применения разрезными шайбами и кольцами, технические требования к которым допускают ширину паза равную или большую 0,5 мм. Если для стандартных колец, требования к которым регламентированы ОСТ 1 10241-71, ОСТ 1 10242-71, ОСТ 1 10243-71, DIN 7993 известное решение может быть применено, то для в специальных случаях, когда требуется минимизировать ширину паза, обеспечив расстояние между кромками не более 0,25 мм, известное решения не годится. Уменьшение ширины паза в стопорных кольцах является актуальной задачей, в частности, при изготовлении топливопроводов высокого давления систем аккумуляторного типа. По опыту заявителя, одним из требований заказчика подобных систем является уменьшение ширины паза до величины 0,25 мм.

Технической задачей настоящего изобретения является создание способа изготовления стопорных разрезных колец, обеспечивающего при разрезке ширину паза не более 0,25 мм.

Технический результат осуществления предлагаемого способа заключается в уменьшении зазора между кромками разрезного кольца.

Решение поставленной технической задачи достигается за счет разрезки винтовой пружины на отдельные шайбы на электроэрозионном проволочно-вырезном станке при использовании проволоки-электрода диаметром от 0,10 мм до 0,20 мм.

Этот признак является новым, существенным, промышленно применимым и направлен на достижение заявленного технического результата.

По опыту заявителя, использование проволоки-электрода диаметром, меньше 0,10 мм, нецелесообразно. Такая проволока применяется, главным образом, для получения малых радиусов во внутренних углах прорезаемого профиля, требует большего машинного времени, может легче порваться и т.д. Для прорезки винтовой пружины наиболее подходящей является проволока-электрод указанного размерного диапазона. Даже при использовании проволоки-электрода ∅0,20 мм, с учетом возможных смещений инструмента относительно детали ширина получаемого паза остается в пределах допустимого размера. Проволока-электрод ∅0,10 мм является наиболее распространенной. По данным (URL: http://engcrafts.com/item/1513-provoloka (дата опубл. 08.10.2018)), используется в более чем 80% работы на электроэрозионном оборудовании.

Предлагаемый в качестве настоящего изобретения способ изготовления стопорных разрезных колец включает следующие технологические операции:

- навивка из проволоки круглого сечения винтовой цилиндрической пружины; навивка упомянутой пружины может быть осуществлена любым известным способом;

- шлифовка обоих торцов навитой пружины;

- прорезка продольного паза на электроэрозионном проволочно-вырезном станке.

Перед прорезкой продольного паза предпочтительно выполнить сжатие пружины до соприкосновения витков и фиксацию в таком положении. Это позволяет уменьшить длину прорезаемого участка и исключить колебания и смещения отдельных колец после их отрезки. Предварительно выполняемая шлифовка обоих торцов навитой пружины позволяет упростить приспособление для сжатия пружины до соприкосновения витков и ее фиксацию в этом положении.

Пример осуществления предлагаемого способа.

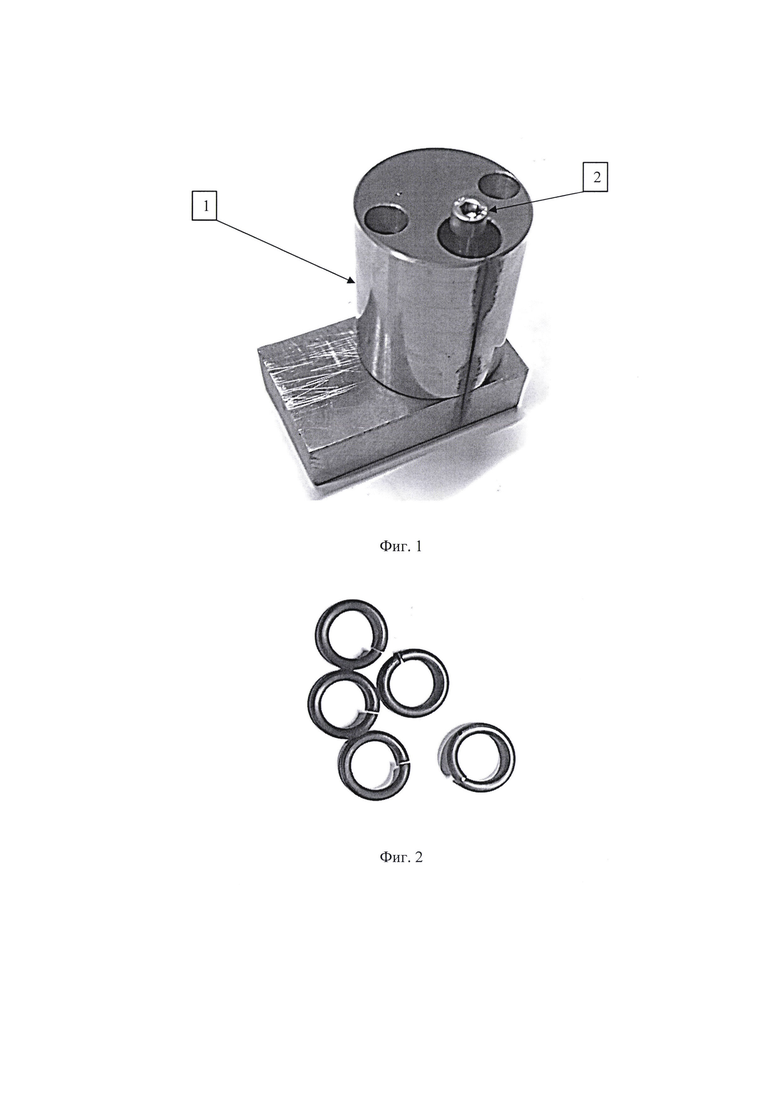

На фиг. 1 показано приспособление, специально изготовленное для прорезки паза на пружине и имеющее продольную прорезь для прохода проволоки-инструмента.

На фиг. 2 показаны изготовленные стопорные разрезные кольца после прорезки паза.

Изготавливали стопорные разрезные кольца из проволоки диаметром ∅2,8 мм. Ширина паза в готовых кольцах должна была составлять не более 0,25 мм.

Было навито пять винтовых цилиндрических пружин. Оба торца каждой пружины прошлифовали до получения плоской опорной поверхности.

Пружины поочередно устанавливали в корпус 1 приспособления, показанного на фиг. 1, сжимали до соприкосновения витков и фиксировали в этом положении винтом 2.

После этого приспособление устанавливали на электроэрозионный проволочно-вырезной станок.

На трех пружинах паз прорезали проволокой-электродом диаметром ∅0,10 мм, на двух пружинах - проволокой-электродом диаметром ∅0,20 мм.

Стопорные разрезные кольца, полученные после прорезки паза, показаны на фиг. 2. Наибольшая ширина паза составила 0,22 мм.

Предлагаемый способ изготовления стопорных разрезных колец готовится к внедрению в серийное производство на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЕТАЛИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 2014 |

|

RU2596934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ (ВАРИАНТЫ) | 1996 |

|

RU2152061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2425269C1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1998 |

|

RU2132763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ШТЕКЕРА (ВАРИАНТЫ) | 1997 |

|

RU2110819C1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1996 |

|

RU2106817C1 |

Изобретение относится к области машиностроения и может быть использовано в производстве стопорных разрезных колец. Осуществляют навивку винтовой пружины, после чего оба ее торца шлифуют. Пружину сжимают до соприкосновения витков и фиксируют в сжатом положении. Пружину разрезают на отдельные витки путем прорезания в ней паза на электроэрозионном проволочно-вырезном станке проволокой-электродом, имеющей диаметр от 0,10 до 0,20 мм. В результате обеспечивается уменьшение зазора между кромками разрезного кольца. 2 ил., 1 пр.

Способ изготовления стопорных разрезных колец, включающий навивку винтовой пружины и ее последующую разрезку на отдельные витки, отличающийся тем, что после навивки пружины оба ее торца шлифуют, пружину сжимают до соприкосновения витков, фиксируют в сжатом положении, прорезку паза выполняют на электроэрозионном проволочно-вырезном станке проволокой-электродом, имеющей диаметр от 0,10 до 0,20 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU389888A1 |

| Станок для изготовления шайб Гровера | 1952 |

|

SU106388A1 |

| Приспособление для изготовления шайб Грозера | 1944 |

|

SU64726A1 |

| ШТАМП ДЛЯ РАЗРУБАНИЯ СПИРАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН ПРИ ИЗГОТОВЛЕНИИ ШАЙБ ГРОВЕРА | 1931 |

|

SU38097A1 |

| US 1989750 A1, 05.02.1935 | |||

| Устройство для резки волокнистого материала | 1979 |

|

SU863379A1 |

| СИНЕРГИТИЧЕСКОЕ ГЕРБИЦИДНОЕ СРЕДСТВО, СПОСОБ ПОРАЖЕНИЯ НЕЖЕЛАТЕЛЬНЫХ РАСТЕНИЙ | 1992 |

|

RU2128437C1 |

Авторы

Даты

2024-02-05—Публикация

2023-08-11—Подача