1

Изобретение относится к обработке отверстий электроэрозионным способом, преимущественно прошивки отверстий распылителей форсунок, и может быть использовано также при обработке отверстий любым способом, не связанным с необходимостью приложения значительных механических усилий к детали со стороны инструмента, например при сверлении, ультразвуковой прошивке, при лазерной обработке и пр.

Известно устройство для обработки отверстий, имеюшее оправкудля установки .обрабатываемой детали, закрепленную на шпинделе приспособления поворота этой оправки относительно точки пересечения оси инструмента с осью шпинделя этого-приспособления. На шпинделе установлен делительный диск. Приспособление поворота установлено на станине. Оправка расположена по отношению оси шпинделя под углом, опреляемым величиной угла между осью обрабатываемой детали и осью образованного осями обрабатываемых отверстий конуса, вершина которого лежит на оси детали, а ось совпадает с осью шпинделя. Для поворота обрабатываемой детали в следую.шую позицию (для обработки очередного отверстия) шпиндель поворачивают по делительному диску. При его вращении на угол, равный углу между проекциями осей обрабатываемых отверстий на плоскость, перпендикулярную оси обрабатываемой детали, последняя поворачивается вместе с оправкой на угол, равный разности углов образованных осями обрабатываемых отверстий с осью детали. Этим обеспечив ается поворот детали в каждую рабочую позицию всего одним де.лительным диском 1.

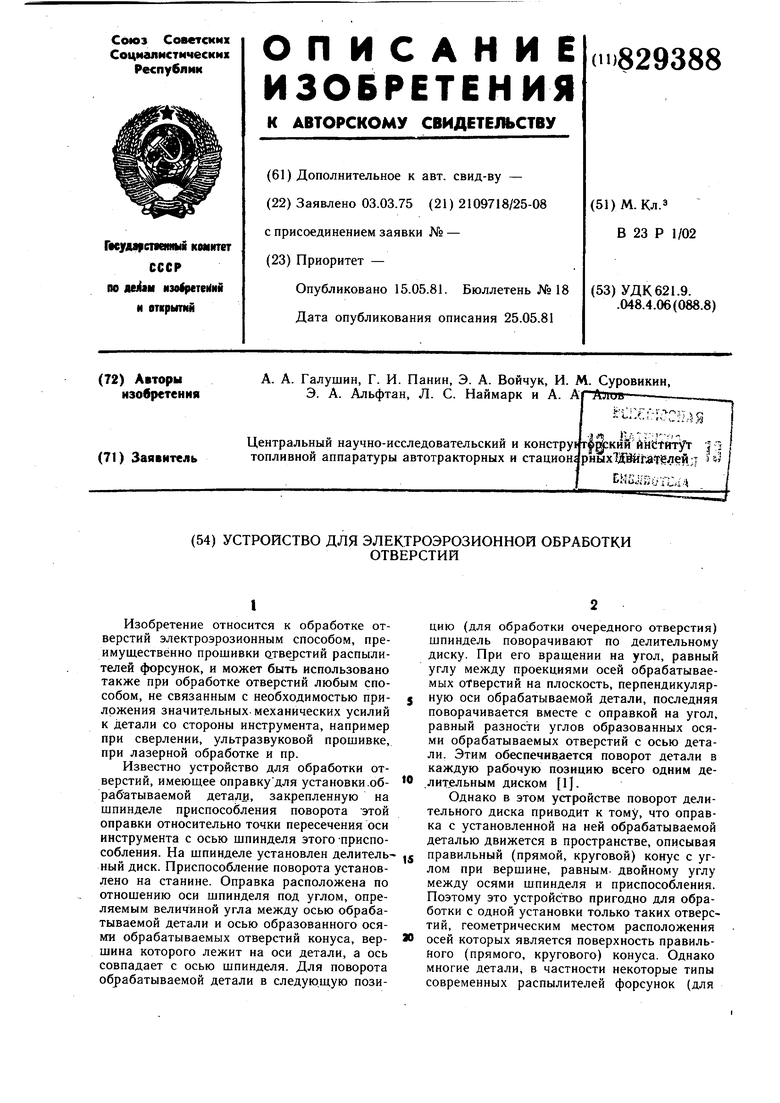

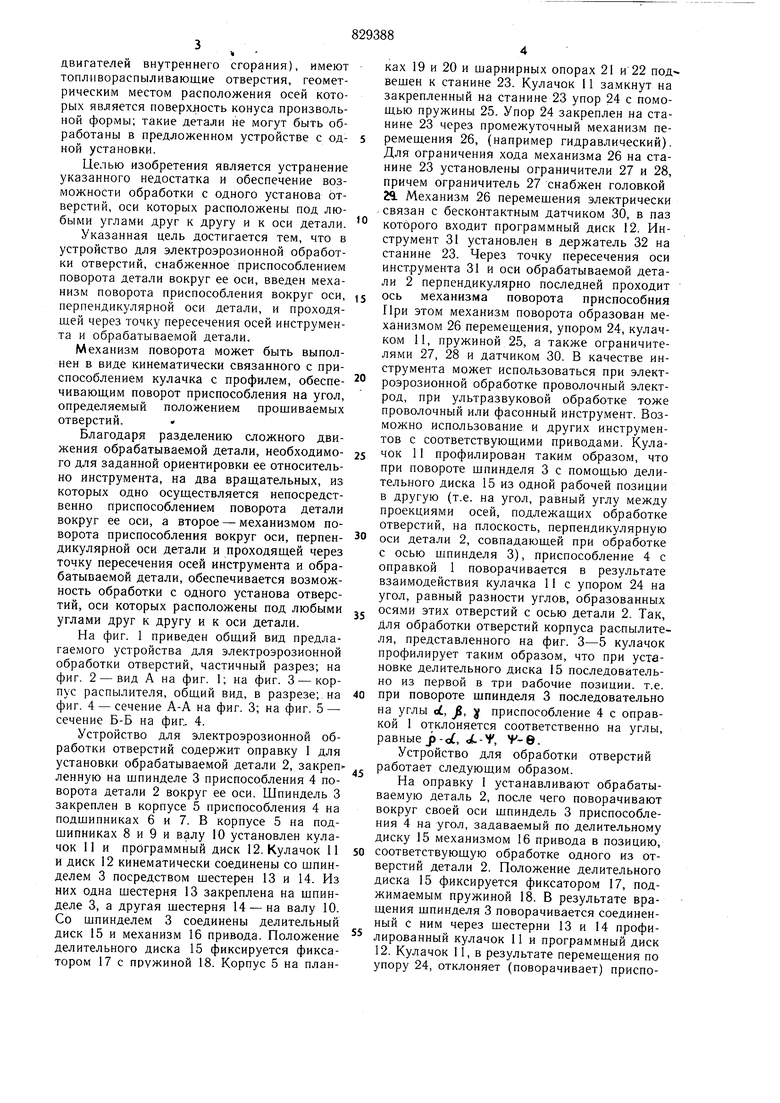

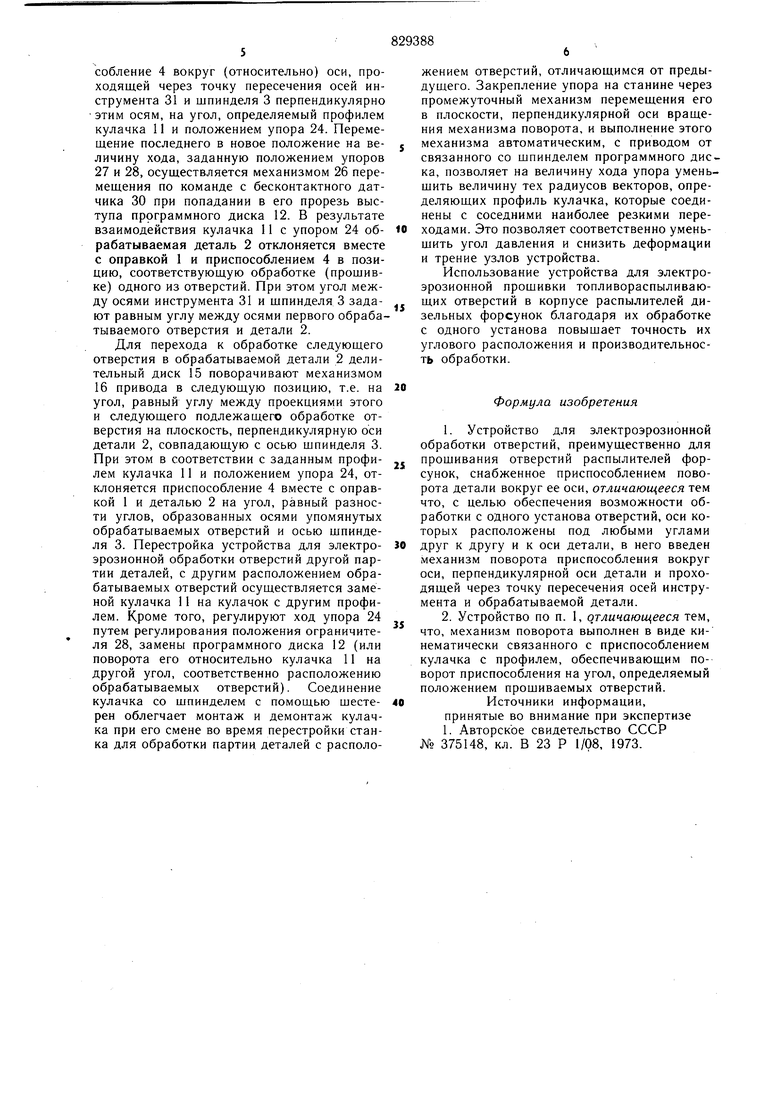

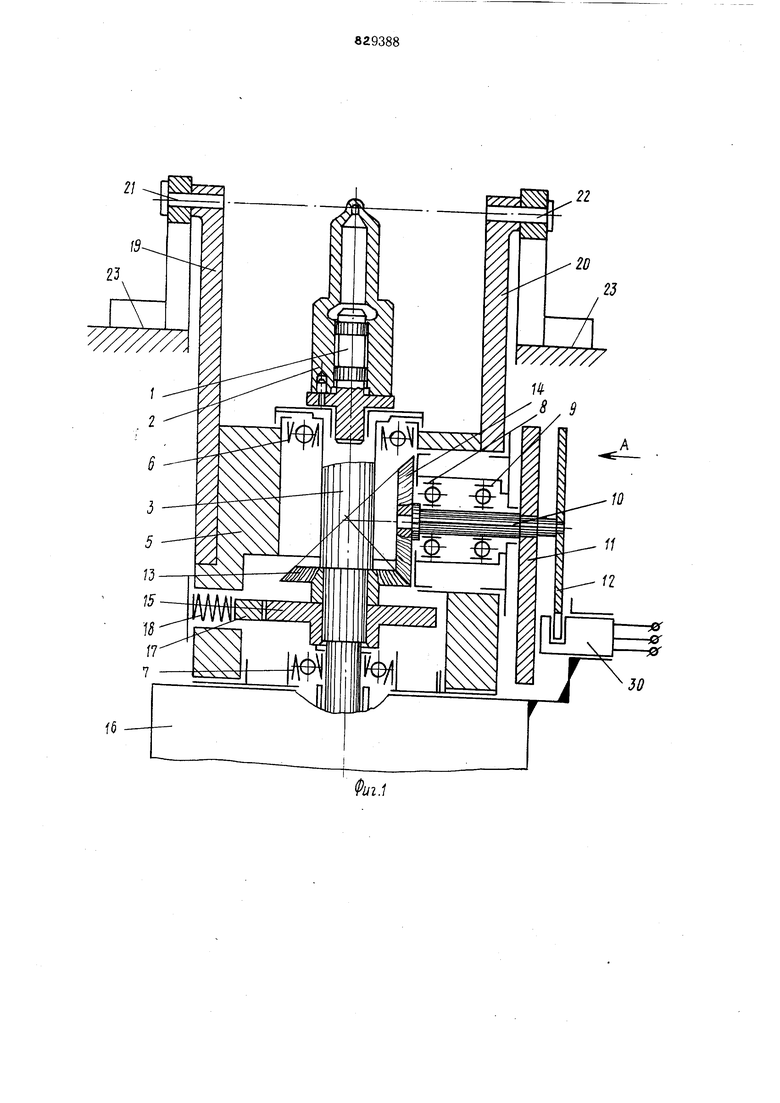

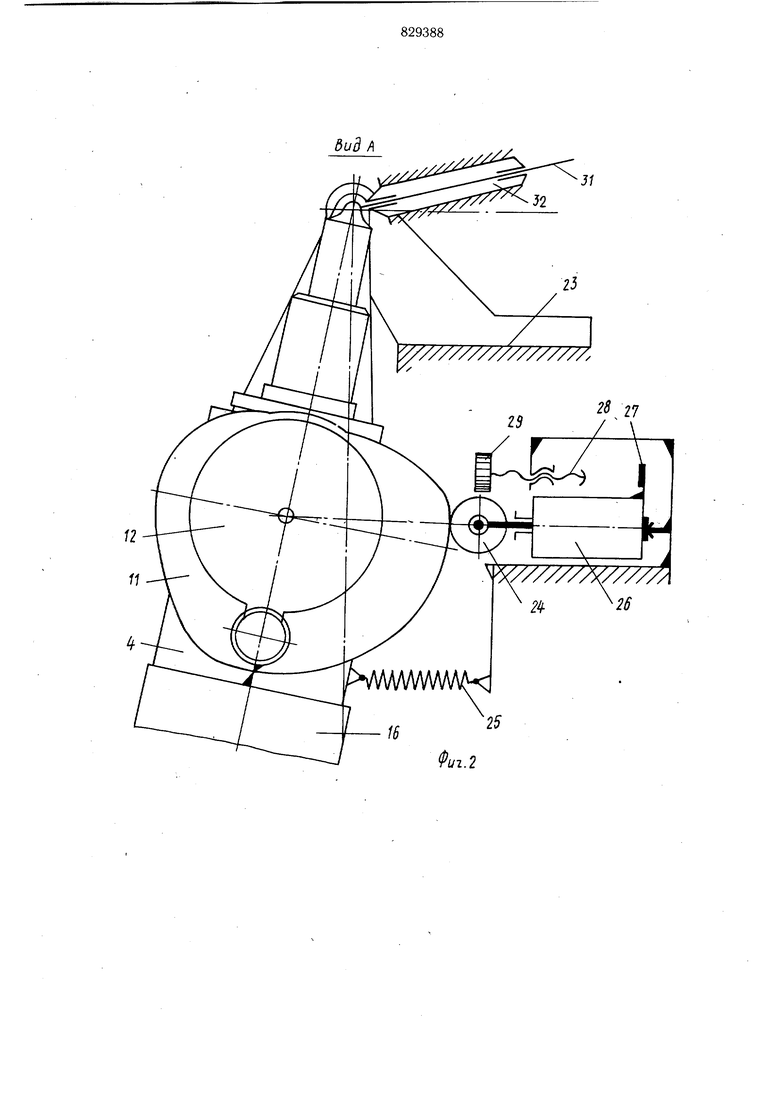

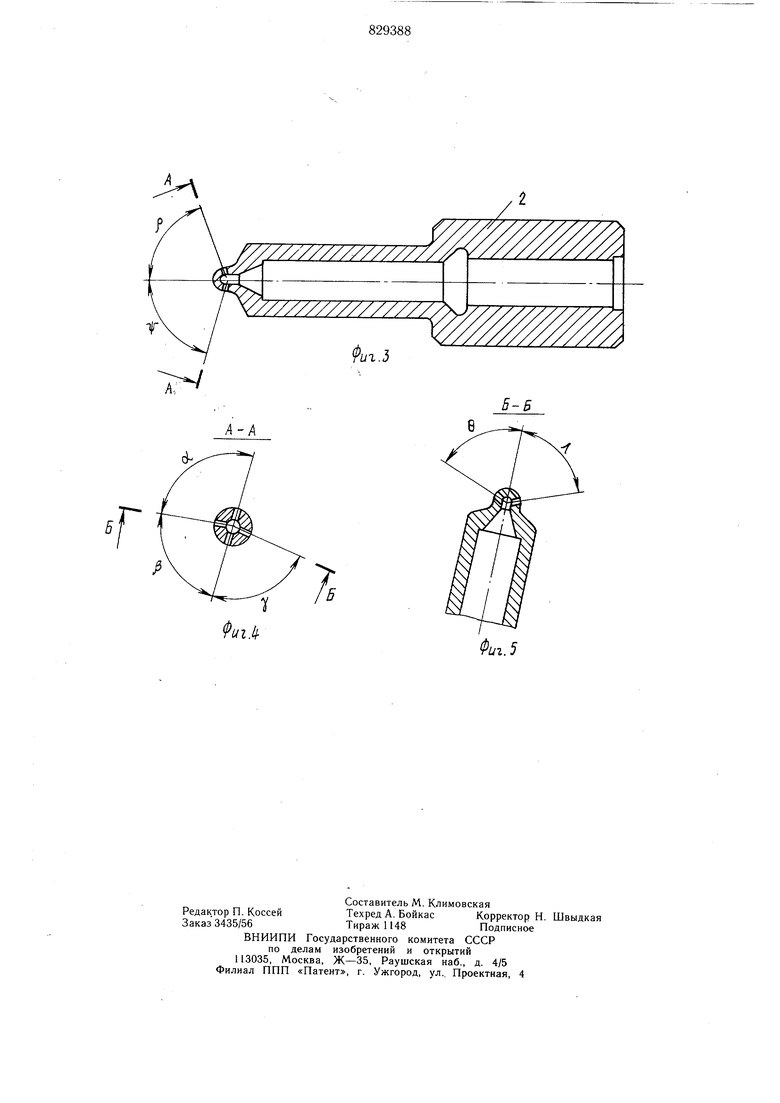

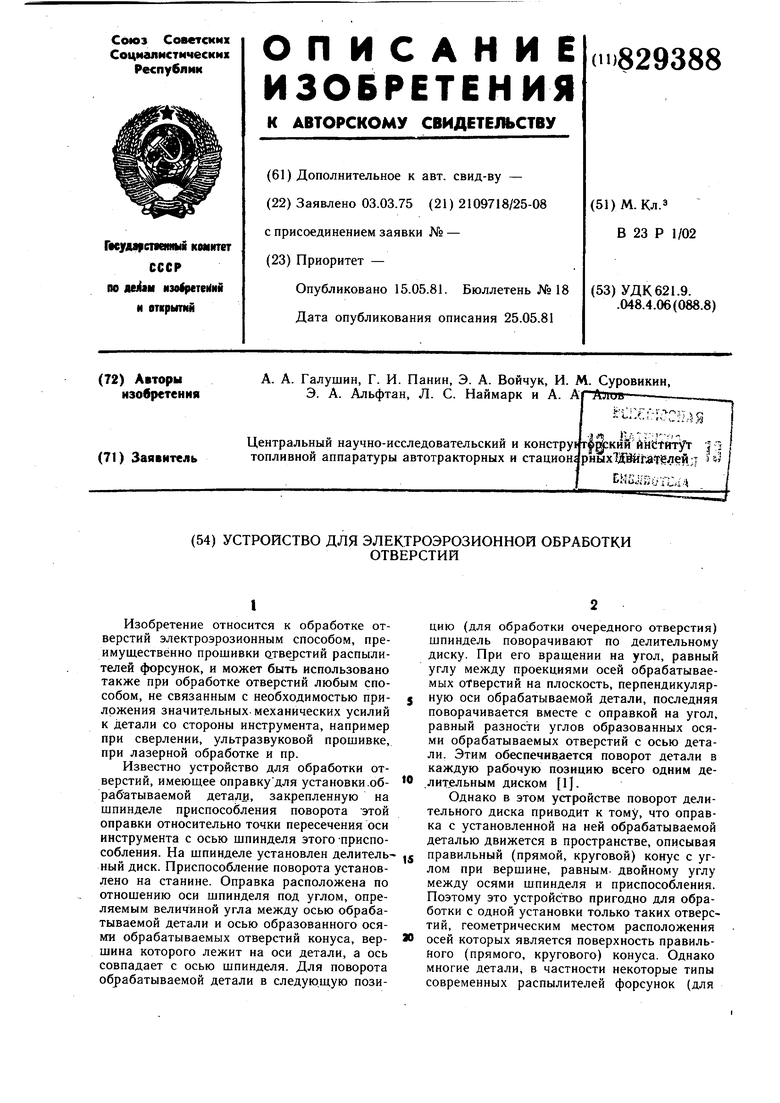

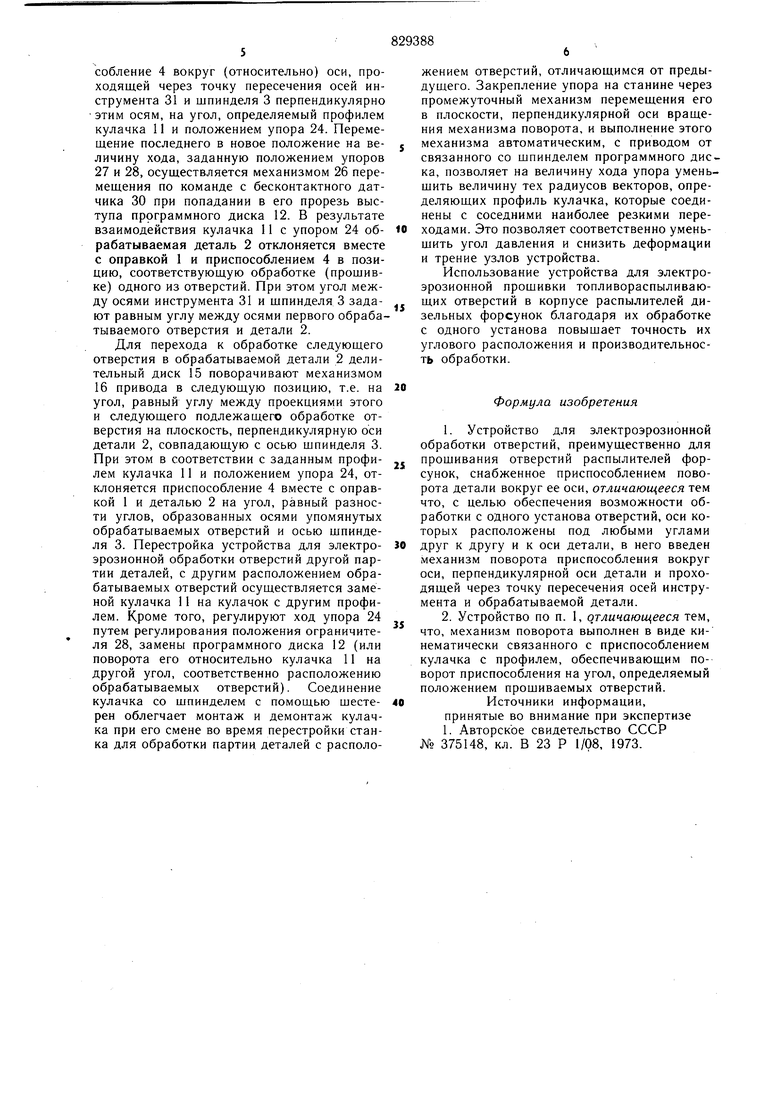

Однако в этом устройстве поворот делительного диска приводит к тому, что оправка с установленной на ней обрабатываемой деталью движется в пространстве, описывая правильный (прямой, круговой) конус с углом при вершине, равным, двойному углу между осями шпинделя и приспособления. Поэтому это устройство пригодно для обработки с одной установкн только таких отверстий, геометрическим местом расположения осей которых является поверхность правильного (прямого, кругового) конуса. Однако многие детали, в частности некоторые типы современных распылнтелей форсунок (для двигателей внутреннего сгорания), имеют топливораспыливающне отверстия, геометрическим местом расположения осей которых является поверхность конуса произвольной формы; такие детали не могут быть обработаны в предложенном устройстве с одной установки. Целью изобретения является устранение указанного недостатка и обеспечение возможности обработки с одного установа отверстий, оси которых расположены под любыми углами друг к другу и к оси детали. Указанная цель достигается тем, что в устройство для электроэрозионной обработки отверстий, снабженное приспособлением поворота детали вокруг ее оси, введен механизм поворота приспособления вокруг оси, перпендикулярной оси детали, и проходящей через точку пересечения осей инструмента и обрабатываемой детали. Механизм поворота может быть выполнен в виде кинематически связанного с приспособлением кулачка с профилем, обеспечивающим поворот приспособления на угол, определяемый положением прошиваемых отверстий. Благодаря разделению сложного движения обрабатываемой детали, необходимого для заданной ориентировки ее относительно инструмента, на два вращательных, из которых одно осуществляется непосредственно приспособлением поворота детали вокруг ее оси, а второе - механизмом поворота приспособления вокруг оси, перпендикулярной оси детали и проходящей через точку пересечения осей инструмента и обрабатываемой детали, обеспечивается возможность обработки с одного установа отверстий, оси которых расположены под любыми углами друг к другу и к оси детали. На фиг. 1 приведен общий вид предлагаемого устройства для электроэрозионной обработки отверстий, частичный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - корпус распылителя, общий вид, в разрезе; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг.. 4. Устройство для электроэрозионной обработки отверстий содержит оправку 1 для установки обрабатываемой детали 2, закреп ленную на щпинделе 3 приспособления 4 поворота детали 2 вокруг ее оси. Шпиндель 3 закреплен в корпусе 5 приспособления 4 на подшипниках 6 и 7. В корпусе 5 на подшипниках 8 и 9 и валу 10 установлен кулачок 11 и прбграммный диск 12. Кулачок 11 и диск 12 кинематически соединены со шпинделем 3 посредством шестерен 13 и 14. Из них одна шестерня 13 закреплена на шпинделе 3, а другая шестерня 14 - на валу 10. Со шпинделем 3 соединены делительный диск 15 и механизм 16 привода. Положение делительного диска 15 фиксируется фиксатором 17 с пружиной 18. Корпус 5 на планках 19 и 20 и шарнирных опорах 21 и 22 под-вешен к станине 23. Кулачок 11 замкнут на закрепленный на станине 23 упор 24 с помощью пружины 25. Упор 24 закреплен на станине 23 через промежуточный механизм перемещения 26, (например гидравлический). Для ограничения хода механизма 26 на станине 23 установлены ограничители 27 и 28, причем ограничитель 27 снабжен головкой 29. Механизм 26 перемещения электрически связан с бесконтактным датчиком 30, в паз которого входит программный диск 12. Инструмент 31 установлен в держатель 32 на станине 23. Через точку пересечения оси инструмента 31 и оси обрабатываемой детали 2 перпендикулярно последней проходит ось механизма поворота приспособния При этом механизм поворота образован механизмом 26 перемещения, упором 24, кулачком 11, пружиной 25, а также ограничителями 27, 28 и датчиком 30. В качестве инструмента может использоваться при электроэрозионной обработке проволочный электрод, при ультразвуковой обработке тоже проволочный или фасонный инструмент. Возможно использование и других инструментов с соответствующими приводами. Кулачок 11 профилирован таким образом, что при повороте шпинделя 3 с помощью делительного диска 15 из одной рабочей позиции в другую (т.е. на угол, равный углу между проекциями осей, подлежащих обработке отверстий, на плоскость, перпендикулярную оси детали 2, совпадающей при обработке с осью шпинделя 3), приспособление 4 с оправкой 1 поворачивается в результате взаимодействия кулачка 11 с упором 24 на угол, равный разности углов, образованных осями этих отверстий с осью детали 2. Так, Для обработки отверстий корпуса распылителя, представленного на фиг. 3-5 кулачок профилирует таким образом, что при установке делительного диска 15 последовательно из первой в три рабочие позиции, т.е. при повороте шпинделя 3 последовательно на углы ot, fi, у приспособление 4 с оправкой 1 отклоняется соответственно на углы, равные р-оС, «t-Y, У-в. Устройство для обработки отверстий работает следующим образом. На оправку 1 устанавливают обрабатываемую деталь 2, после чего поворачивают вокруг своей оси шпиндель 3 приспособления 4 на угол, задаваемый по делительному диску 15 механизмом 16 привода в позицию, соответствующую обработке одного из отверстий детали 2. Положение делительного диска 15 фиксируется фиксатором 17, поджимаемым пружиной 18. В результате вращения шпинделя 3 поворачивается соединенный с ним через шестерни 13 и 14 профилированный кулачок 11 и программный диск 12. Кулачок 11, в результате перемещения по упору 24, отклоняет (поворачивает) приспособление 4 вокруг (относительно) оси, проходящей через точку пересечения осей инструмента 31 и шпинделя 3 перпендикулярно этим осям, на угол, определяемый профилем кулачка 11 и положением упора 24. Перемещение последнего в новое положение на величину хода, заданную положением упоров 27 и 28, осуществляется механизмом 26 перемещения по команде с бесконтактного датчика 30 при попадании в его прорезь выступа программного диска 12. В результате взаимодействия кулачка 11 с упором 24 обрабатываемая деталь 2 отклоняется вместе с оправкой 1 и приспособлением 4 в позицию, соответствующую обработке (прощивке) одного из отверстий. При этом угол между осями инструмента 31 и щпинделя 3 задают равным углу между осями первого обрабатываемого отверстия и детали 2.

Для перехода к обработке следующего отверстия в обрабатываемой детали 2 делительный диск 15 поворачивают механизмом 16 привода в следующую позицию, т.е. на угол, равный углу между проекциями этого и следующего подлежащего обработке отверстия на плоскость, перпендикулярную оси детали 2, совпадающую с осью шпинделя 3. При этом в соответствии с заданным профилем кулачка 11 и положением упора 24, отклоняется приспособление 4 вместе с оправкой 1 и деталью 2 на угол, равный разности углов, образованных осями упомянутых обрабатываемых отверстий и осью щпинделя 3. Перестройка устройства для электроэрозионной обработки отверстий другой партии деталей, с другим расположением обрабатываемых отверстий осуществляется заменой кулачка 11 на кулачок с другим профилем. Кроме того, регулируют ход упора 24 путем регулирования положения ограничителя 28, замены программного диска 12 (или поворота его относительно кулачка 11 на другой угол, соответственно расположению обрабатываемых отверстий). Соединение кулачка со шпинделем с помощью шестереи облегчает монтаж и демонтаж кулачка при его смене во время перестройки станка для обработки партии деталей с расположением отверстий, отличающимся от предыдущего. Закрепление упора на станине через промежуточный механизм перемещения его в плоскости, перпендикулярной оси вращения механизма поворота, и выполнение этого механизма автоматическим, с приводом от связанного со щпинделем программного диска, позволяет на величину хода упора уменьшить величину тех радиусов векторов, определяющих профиль кулачка, которые соединены с соседними наиболее резкими переходами. Это позволяет соответственно уменьшить угол давления и снизить деформации и трение узлов устройства.

Использование устройства для электроэрозионной прошивки топливораспыливающих отверстий в корпусе распылителей дизельных форсунок благодаря их обработке с одного установа повышает точность их углового расположения и производительность обработки.

Формула изобретения

1.Устройство для электроэрозионной обработки отверстий, преимущественно для прошивания отверстий распылителей форсунок, снабженное приспособлением поворота детали вокруг ее оси, отличающееся тем что, с целью обеспечения возможности обработки с одного установа отверстий, оси которых расположены под любыми углами друг к другу и к оси детали, в него введен механизм поворота приспособления вокруг оси, перпендикулярной оси детали и проходящей через точку пересечения осей инструмента и обрабатываемой детали.

2.Устройство по п. 1, отличающееся тем, что, механизм поворота выполнен в виде кинематически связанного с приспособлением кулачка с профилем, обеспечивающим поворот приспособления на угол, определяемый положением прошиваемых отверстий.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 375148, кл. В 23 Р 1/08, 1973.

дидА

Л-Д

(

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1973 |

|

SU375148A1 |

| Устройство для электроэрозионного прошивания | 1981 |

|

SU965689A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Устройство для электроэрозионной обработки | 1989 |

|

SU1682064A1 |

| Фрезерный станок | 1984 |

|

SU1210999A1 |

| Устройство для образования зубьев | 1972 |

|

SU437578A1 |

| Устройство для обработки стеклоизделий | 1979 |

|

SU887133A1 |

| Устройство для абразивной обработки | 1982 |

|

SU1085771A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

Авторы

Даты

1981-05-15—Публикация

1975-03-03—Подача