свободно сидящей шестерней, кинематически связанной с одной стороны с введеннымн в устройство верхней рейкой и спайдером, а с другой - через делительный механизм с шнинделем изделия. Кроме того, устройство снабжено но числу держателей центрирующим и донолнительным роликами, крестовиной, нланками, щестерней и нижней рейкой, нри этом крестовины установлены на станине с возможиостью новорота вокруг вертикальной оси, иериендикуляриой к нлоскости резаиия осн инструмента, и игариирно связаны между собой нланкамн, центрирующий и доиолиительный ролики смонтированы с возможностью свободного вращения на крестовине и контактирования с иаиравляющей, а шестерня установлеиа соосно с центрирующим роликом, жестко связана с крестовииой и кинематически с нижней рейкой, нричем последняя скреплена со снайдером.

Кроме того, делительный механизм устройств выиолнен в виде двух дисков, один из которых снабжен отверстиями, а второй- фиксаторами, нри этом диски смоитироваиы на осях новорота держателей.

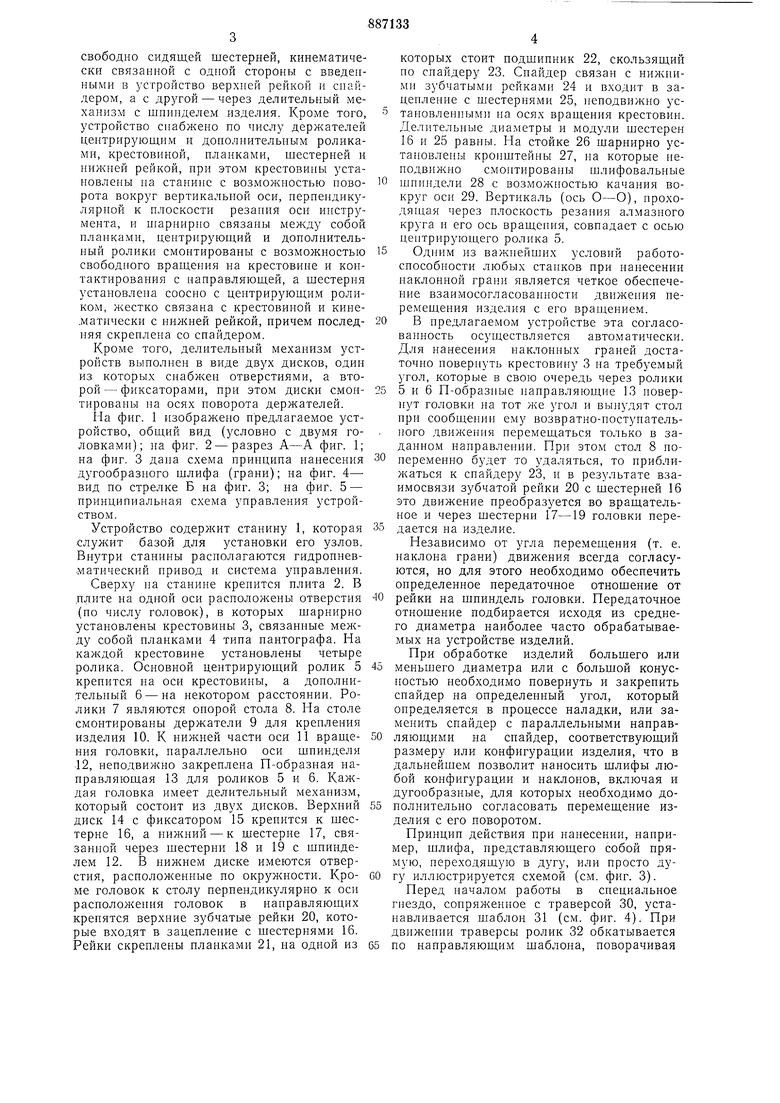

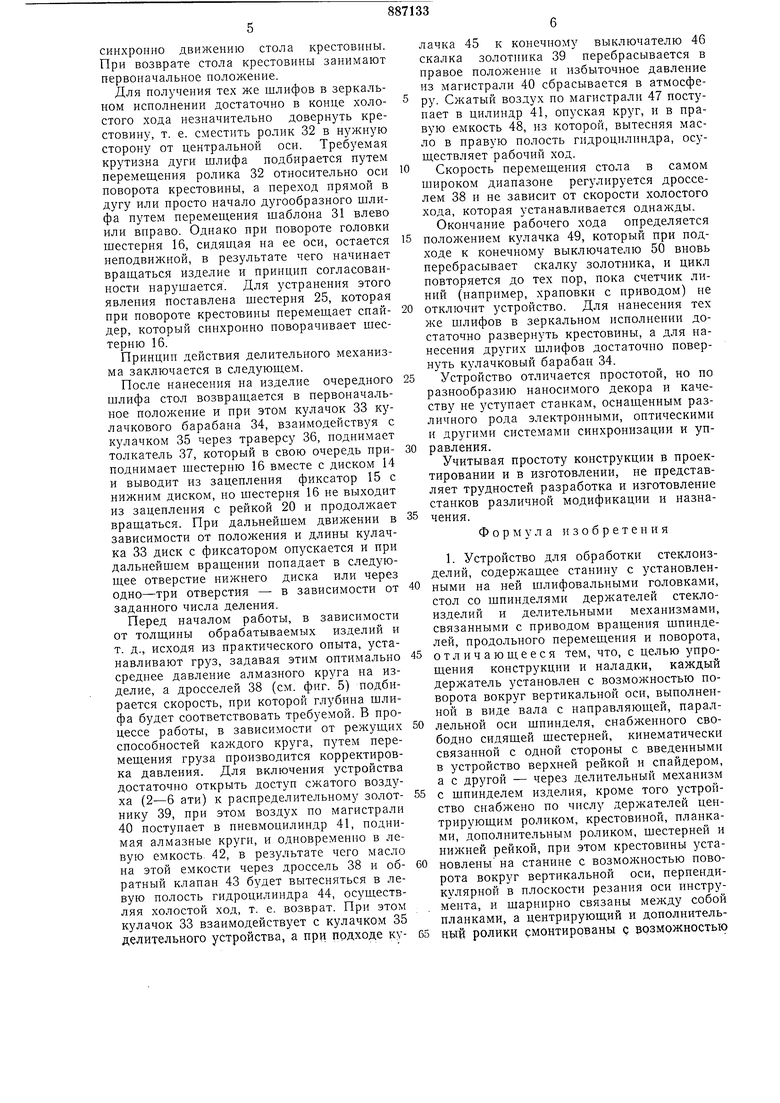

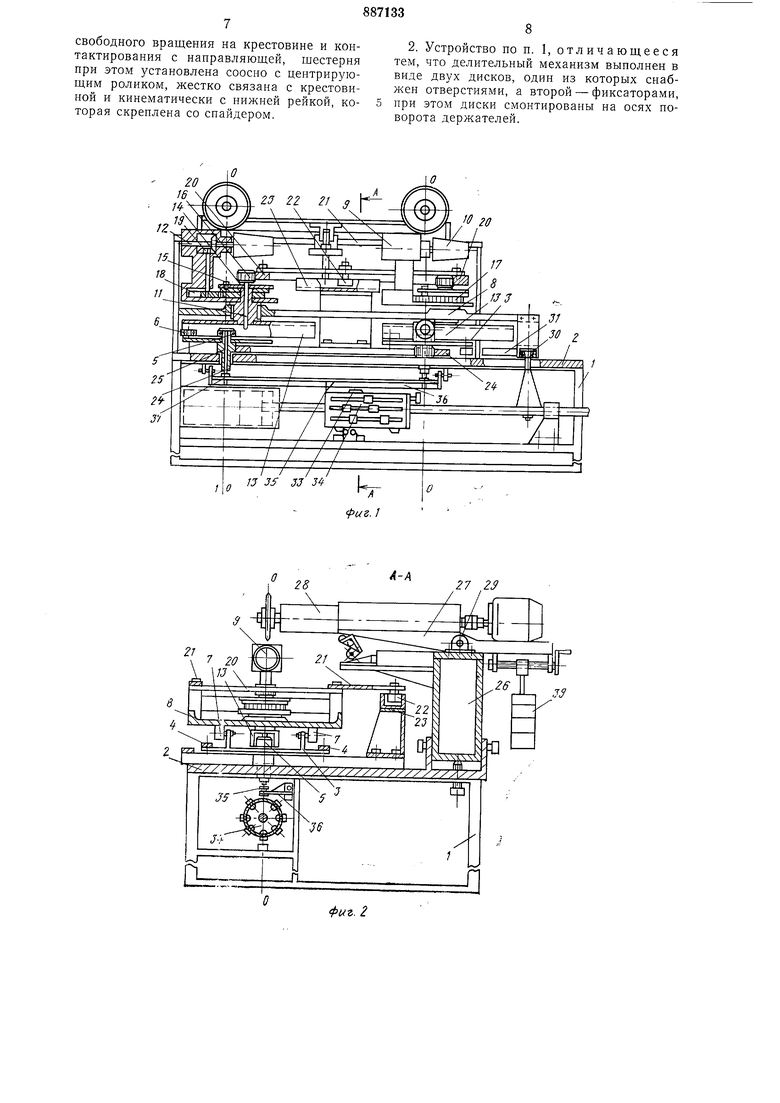

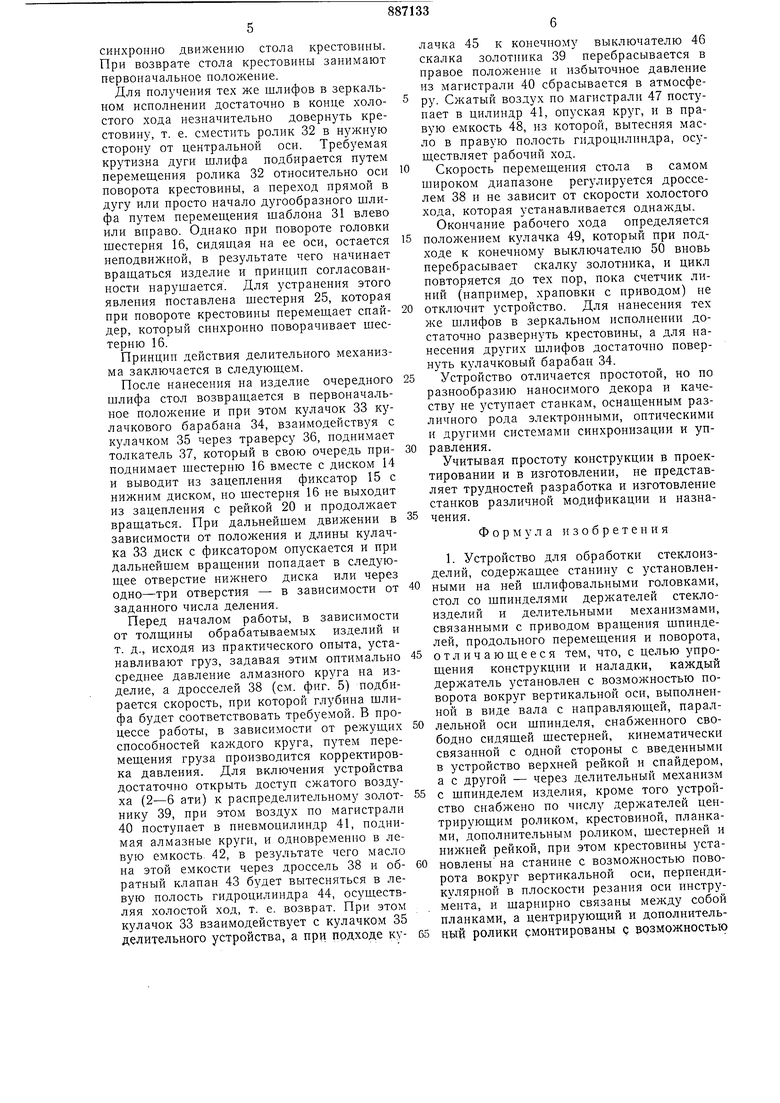

На фнг. 1 нзображено предлагаемое устройство, общий вид (условно с двумя головками); на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 дана схема принципа нанесения дугообразного шлифа (грани); на фиг. 4- вид ио стрелке Б на фиг. 3; на фиг. 5 - иринциииальная схема уиравления устройством.

Устройство содержит станииу 1, которая служит базой для установки его узлов. Внутри станины располагаются гидропнев-матнческнй нривод и система управления.

Сверху на станине крепится илита 2. В плите на одной оси расположены отверстия (ио числу головок), в которых шарнирио установлены крестовины 3, связанные между собой планками 4 тииа иантографа. На каждой крестовине установлены четыре ролика. Основной центрирующий ролик 5 кренится на оси крестовины, а дополнительиый 6 - на некотором расстоянии. Ролики 7 являются оиорой стола 8. На столе смонтированы держатели 9 для крепления изделия 10. К нижней части оси И вращения головки, параллельно оси шиинделя 12, неподвижно закреплена П-образная направляющая 13 для ролнков 5 н 6. Каждая головка имеет делительиый механизм, который состоит из двух дисков. Верхний диск 14 с фиксатором 15 кренится к щестерне 16, а нижний - к шестерне 17, связанной через шестерни 18 и 19 с шпииделем 12. В нижием диске имеются отверстия, расположенные по окружности. Кроме головок к столу нерпеидикулярно к оси расиоложеиия головок в наиравляющих кренятся верхние зубчатые рейки 20, которые входят в зацеплепие с шестернями 16. Рейки скреплены планками 21, на одной из

которых стоит подшипник 22, скользящий ио спайдеру 23. Спайдер связан с нижними зубчатыми рейками 24 и входит в зацеилеиие с шестернями 25, неподвижно установленными на осях врашения крестовин. Делительные диаметры и модули шестерен 16 и 25 равны. На стойке 26 шариирно установлены кронштейны 27, на которые иенодвижио смоитнроваиы шлифовальные 10 шпиндели 28 с возможностью качания вокруг оси 29. Вертикаль (ось О-О), ироходяи1ая через нлоскость резания алмазного круга и его ось вращения, совнадает с осью центрирующего ролика 5.

15 Одним из важиейших условий работоспособности любых стаиков при ианесении наклонной грани является четкое обеспеченне взаимосогласоваиности движения иеремешения изделия с его враиденнем. 0 В иредлагаемом устройстве эта согласованность осуидествляется автоматически. Для нанесения наклонных граней достаточио иовериуть крестовину 3 на требуемый угол, которые в свою очередь через ролики 5 5 и 6 Н-образиые наиравляюндне 13 повернут головки на тот же угол и выиудят стол ири сообшении ему возвратно-ноступательиого движения неремещаться только в заданном наиравлении. При этом стол 8 но0 иеременно будет то удаляться, то ириближаться к снайдеру 23, и в результате взаимосвязи зубчатой рейки 20 с шестерией 16 это движение преобразуется во вращательное и через шестерни 17-19 головки передается на изделие.

Независимо от угла перемещения (т. е. иаклона грани) движения всегда согласуются, ио для этого необходимо обеспечить определеииое передаточное отнощение от 0 рейки на щпиидель головки. Передаточное отношение подбирается исходя из среднего диаметра наиболее часто обрабатываемых иа устройстве изделий.

При обработке изделий большего или 5 меньшего диаметра или с большой конусностью необходимо повериуть и закрепить спайдер иа определенный угол, который определяется в процессе наладки, или заменить сиайдер с параллельными направ0 ляющими на снайдер, соответствующий размеру или конфигурации изделия, что в дальнейшем позволит наносить шлифы любой коифигурации и наклонов, включая и дугообразные, для которых необходимо до5 нолнительио согласовать перемещеиие изделия с его поворотом.

Принцип действия при иаиесении, иаиример, шлифа, иредставляющего собой прямую, иереходящую в дугу, или просто ду0 гу иллюстрируется схемой (см. фиг. 3).

Перед иачалом работы в снециальиое гнездо, сонряжениое с траверсой 30, устанавливается шаблон 31 (см. фиг. 4). При движеиии траверсы ролик 32 обкатывается но направляющим шаблона, поворачивая

синхронно движению стола крестовнны. При возврате стола крестовины занимают первоначальное полол ение.

Для получения тех же шлифов в зеркальном исполнении достаточно в конце холостого хода незначительно довернуть крестовину, т. е. сместить ролик 32 в нужную сторону от центральной оси. Требуемая крутизна дуги шлифа подбирается путем перемещения ролика 32 относительно оси поворота крестовины, а переход прямой в дугу или просто начало дугообразного шлифа путем перемещения шаблона 31 влево или вправо. Однако при повороте головки шестерня 16, сидящая на ее оси, остается неподвижной, в результате чего начинает вращаться изделие и принцип согласованности нарушается. Для устранения этого явления поставлена шестерня 25, которая при повороте крестовины перемещает спайдер, который синхронно поворачивает шестерню 16.

Принцип действия делительного механизма заключается в следующем.

После нанесения на изделие очередного шлифа стол возвращается в первоначальное положение и при этом кулачок 33 кулачкового барабана 34, взаимодействуя с кулачком 35 через траверсу 36, поднимает толкатель 37, который в свою очередь приподнимает шестерню 16 вместе с диском 14 и выводит из зацепления фиксатор 15 с нижним диском, но шестерня 16 не выходит из зацепления с рейкой 20 и продолжает вращаться. При дальнейшем движении в зависимости от положения и длины кулачка 33 диск с фиксатором опускается и при дальнейшем вращении попадает в следующее отверстие нижнего диска или через одно-три отверстия - в зависимости от заданного числа деления.

Перед началом работы, в зависимости от толщины обрабатываемых изделий и т. д., исходя из практического опыта, устанавливают груз, задавая этим оптимально среднее давление алмазного круга на изделие, а дросселей 38 (см. фиг. 5) подбирается скорость, при которой глубина шлифа будет соответствовать требуемой. В процессе работы, в зависимости от режущих способностей каждого круга, путем перемещения груза производится корректировка давления. Для включения устройства достаточно открыть доступ сжатого воздуха (2-6 ати) к распределительному золотнику 39, при этом воздух по магистрали 40 поступает в пневмоцилиндр 41, поднимая алмазные круги, и одновременно в левую емкость. 42, в результате чего масло на этой емкости через дроссель 38 и обратный клапан 43 будет вытесняться в левую полость гидроцилиндра 44, осуществляя холостой ход, т. е. возврат. При этом кулачок 33 взаимодействует с кулачком 35 делительного устройства, а при подходе кулачка 45 к конечному выключателю 46 скалка золотника 39 перебрасывается в правое положение и избыточное давление из магистрали 40 сбрасывается в атмосферу. Сжатый воздух по магистрали 47 поступает в цилиндр 41, опуская круг, и в правую емкость 48, из которой, вытесняя масло в правую полость гндроцилпндра, осуществляет рабочий ход.

Скорость перемещения стола в самом широком диапазоне регулируется дросселем 38 и не зависит от скорости холостого хода, которая устанавливается однажды.

Окончание рабочего хода определяется положением кулачка 49, который при подходе к конечному выключателю 50 вновь перебрасывает скалку золотника, и цикл повторяется до тех пор, пока счетчик линий (например, храповки с приводом) не отключит устройство. Для нанесения тех же шлифов в зеркальном исполнении достаточно развернуть крестовины, а для нанесения других шлифов достаточно повернуть кулачковый барабан 34.

Устройство отличается простотой, но по разнообразию наносимого декора и качеству не уступает станкам, оснащенным различного рода электронными, оптическими и другими системами синхронизации и управления.

Учитывая простоту конструкции в проектировании и в изготовлении, не представляет трудностей разработка и изготовление станков различной модификации и назначения.

Формула изобретения

1. Устройство для обработки стеклоизделий, содерл ашее станину с установленными на ней шлифовальными головками, стол со шпинделями держателей стеклоизделий и делительными механизмами, связанными с приводом вращения шпинделей, продольного перемещения и поворота, отличающееся тем, что, с целью упрощения конструкции и наладки, каждый держатель установлен с возможностью поворота вокруг вертикальной оси, выполненной в виде вала с направляющей, параллельной оси шпинделя, снабл енного свободно сидящей щестерней, кинематически связанной с одной стороны с введенными в устройство верхней рейкой и спайдером, а с другой - через делительный механизм с щпинделем изделия, кроме того устройство снабжено по числу дерл ателей центрирующим роликом, крестовиной, планками, дополнительным роликом, шестерней и рейкой, при этом крестовпны установлены на станине с возмол ностью поворота вокруг вертикальной оси, перпендикулярной в плоскости резания оси инструмента, и щарнирно связаны собой планками, а центрирующий и дополнительный ролики смонтированы с возможностью свободного вращения на крестовине и контактирования с направляющей, шестерня при этом установлена соосно с центрирующим роликом, жестко связана с крестовиной и кинематически с нижней рейкой, ко- 5 торая скреплена со спайдером. 2. Устройство по п. I, отличающееся тем, что делительный механизм выполнен в виде двух дисков, один из которых снабжен отверстиями, а второй - фиксаторами, при этом диски смонтированы на осях поворота держателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Делительная головка для обработки прерывистых цилиндрических поверхностей на шлицешлифовальном или подобном станке | 1961 |

|

SU145154A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для клеймения плоских изделий | 1983 |

|

SU1106564A1 |

Л-Л

27 23

фиг. 2

Авторы

Даты

1981-12-07—Публикация

1979-05-31—Подача