(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ изготовления деталей зубчатых зацеплений | 1985 |

|

SU1271896A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ комбинированной обработки стальных деталей | 1980 |

|

SU907074A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

Изобретение огиосигся к машиностроэ кию, в частности к способам , получения изделий пластическим формообразованием с последующим упрочнением химико-термической обработкой. Известен способ термомеканической обработки, включающий наг ев заготовки до температуры аустенизации (бсшее 115О°С), подстуживание до температуры горячей деформации, горячую дефо1:и«1ацию при 96О-И5О°С, закалку и отпуск fl. Недостатки способа - снижение прочностных свойств материала изделия .при высокой температуре деформации, возникновение больших растягивающих напряжений при быстром охлаждении, приводящих к появлению трещин в высококолегированных сталях, и значительное коробление поковок сложной формы при охлаждении. Наиболее близким к предлагаемому по технической сущности является способ, включающий нагрев заготовки до температуры аустенизации, горячую деформацию предварительную термическую обработку деформированных заготовок, обработку резанием, химико-термическое упрочнение - цементацию, закалку, отпуск Г2Х. Недостатки известного способа - снижение прочностных свойств металла зубчатых колес, например вследствие нарушения сплошности волокон металла при обработке резанием, многократные нагревы металла (под штамповку, при прецеарительной термической обработке штамповок, при цементации, закалке, отпуске), вызывающие увеличение длительности производственного цикла и расхода металла на удар, значительная деформация (изменение формы и размеров) изделий. Деформация при цементации и закалке с отпуском вынуждает для ответственных деталей, например зубчатых колес, вводить дорогостоящую и непроизводительную чистовую механическую обработку (шлифование) стали, имеющей после химико-термического упрочнения большую твердость (HfiC 58-62). Шлифование сопровождается появлением на шлифуемой поверхности мягких пятен в местах прижогов. Поэтому большинство зубчатык колес пос ле цементации, закалки и отпуска, как .-, правило, не шлифуются и полученные изменения формы и размеров остаются в готовых колесах, нарушая точнхють pafeo ты и уменьшая срок службы зацеплений. Цель изобретения - снижение Трудоемкости и длительности технологического цикла. Поставленная цель достигается тем, что заготовку подвергают размерно-чистовой деформации после цементации с окончанием ее ори температуре выше точки АС, при этом закалку заготовки выполняют сразу после аеформации. Пример. Предлагаемый способ опробован. при изготовлении прямозубых колес диаметром 2ОО, мроулеМ 5, шириной зубчатого венца 4Q мм. Шлиндричес кую заготовку из проКага стали 2ОХ цементируют природным fastoM. в течение 2О ч при 920 (за.это время глубина диффузионного слоя на образцах-свидетелях составляет 3,8 мм). Непосредственн с цементационного нагрева на заготовки отштамповывают (с прошивкой центрального отверстия) зубчатое колесо. В конц процесса штамповки поверхность колеса имеет 8ОО±1О°С. После штамповки с , зубчатое колесо зак1аливают в масле, затем, отпускают яри 2ОО+10 С. По предлагаемому способу зубчатое колесо изготовляют в такой последовательности. Осуществляют псфеаку проката на ме ные заготовки, нагревают до температур аустенитизации ), цементируют

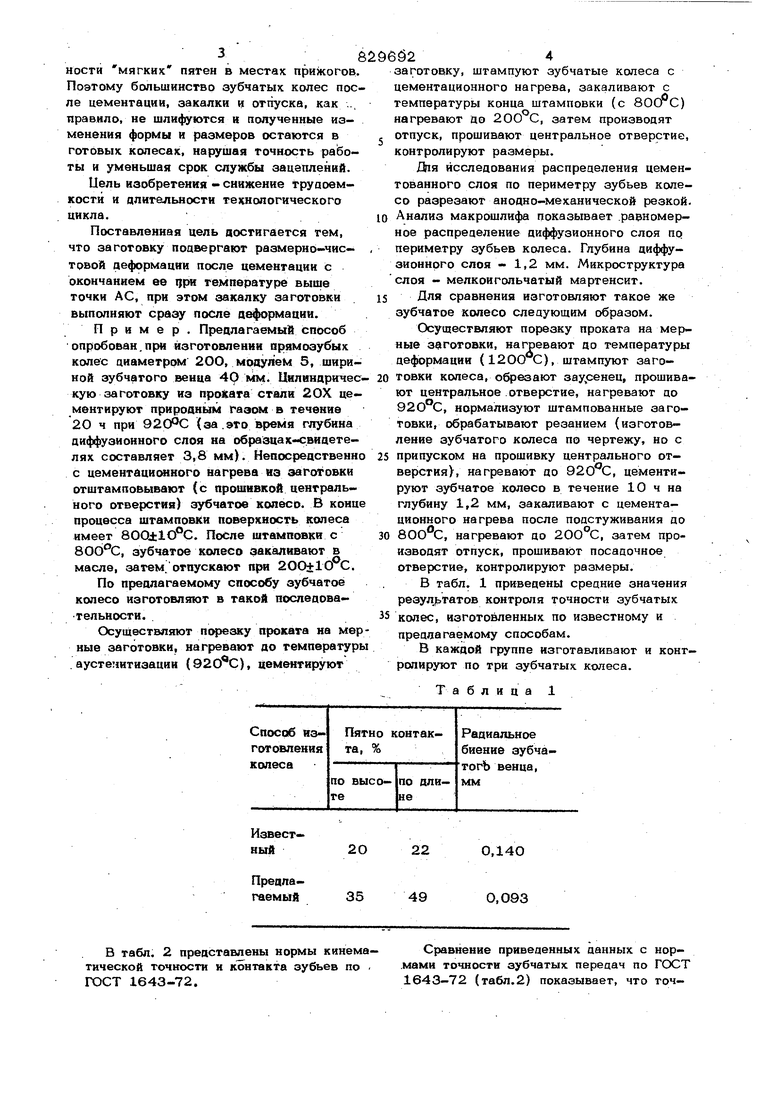

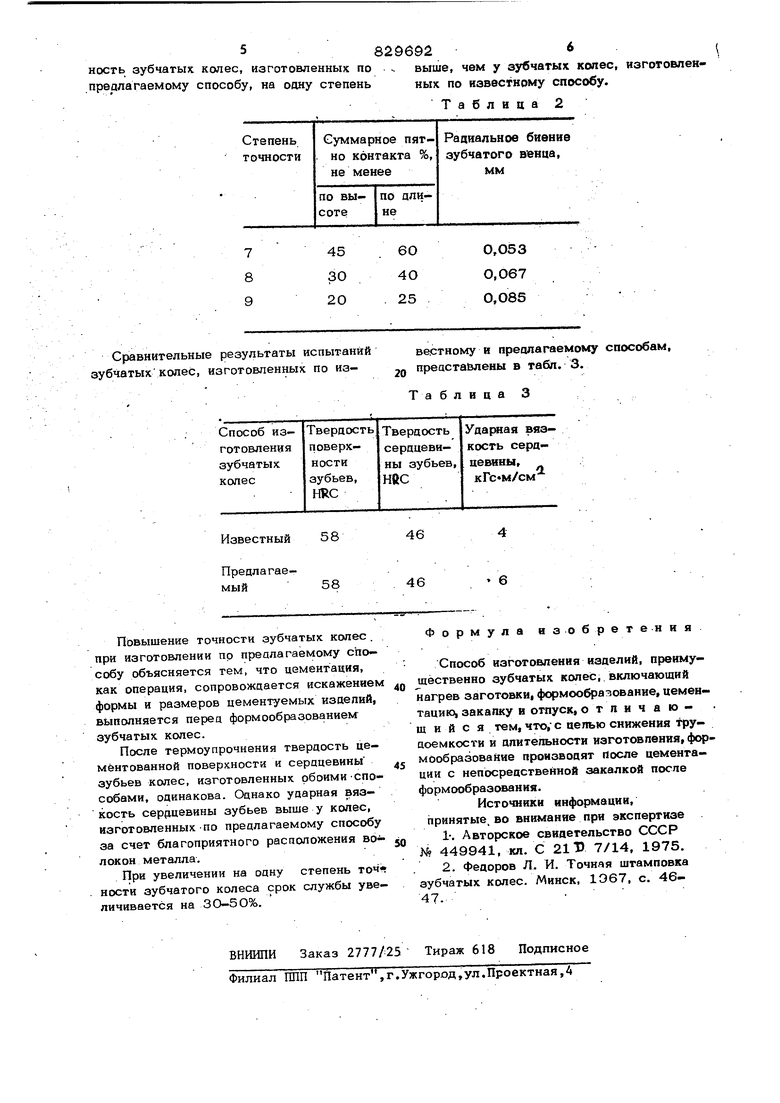

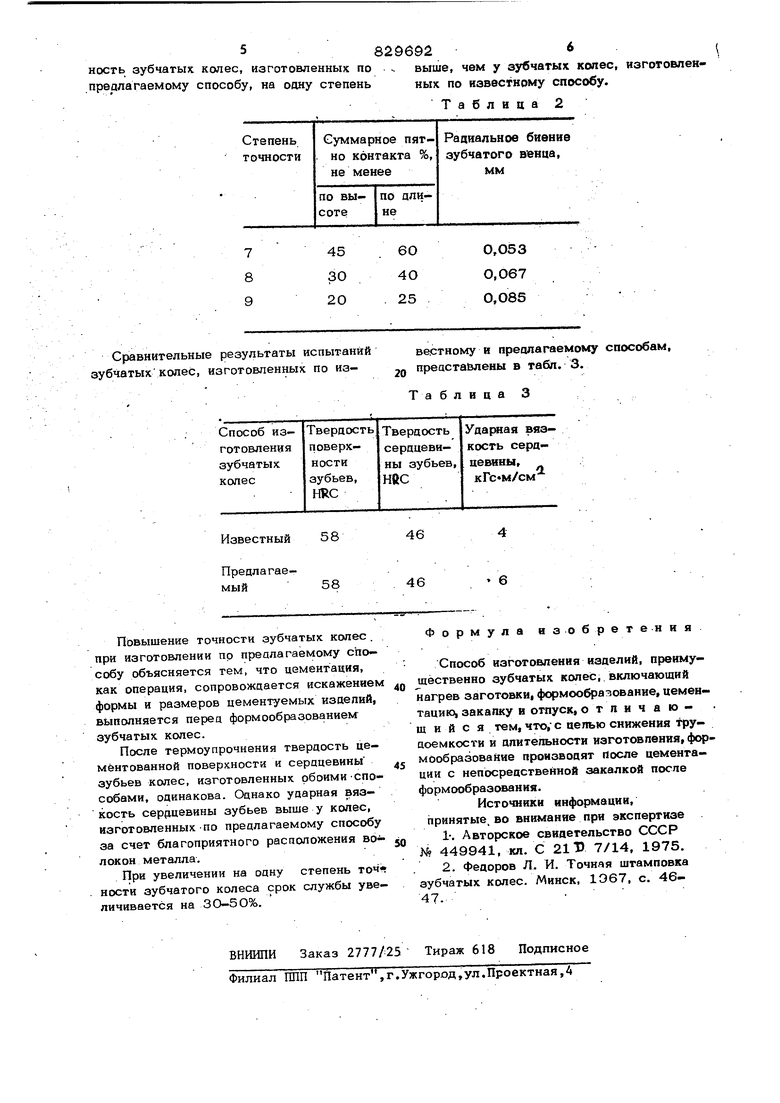

В табл, 2 представлены нормы кинематической точности и контакта зубьев по ГОСТ 1643-72.

Сравнение приведенных данных с нор.мами точности зубчатых передач по ГОСТ 1643-72 (табл.2) показывает, что точЙ2заготовку, штампуют зубчатые колеса с цементационного нагрева, закаливают с температуры конца штамповки (с 80СгС) нагревают Цо 200 С, затем производят отпуск, прошивают центральное отверстие, контролируют размеры. Для исследования распределения цементованного слоя по периметру зубьев колесо разрезают анодно-механической резкой. Анализ макрошлифа показывает равномерное распределение диффузионного слоя по периметру зубьев колеса. Глубина диффузионного слоя - 1,2 мм. Микроструктура слоя - мелкоигольчатый мартенсит. Для сравнения изготовляют такое же зубчатое колесо следующим образом. Осуществляют порезку проката на мерные заготовки, нагревают до температуры деформации ( 120О С), штампуют заготовки колеса, обрезают зауренец, прошивают центральное отверстие, нагревают до 92О°С, нормализуют штампованные заготовки, обрабатывают резанием (изготовление зубчатого колеса по чертежу, но с припуском на прошивку центрального отверстия), нагревают до , цементируют зубчатое колесо в течение 10 ч на глубину 1,2 мм, закаливают с цементационного нагрева после подстуживания до , нагревают до 20О°С, затем производят отпуск, прошивают посадочное отверстие, контролируют размеры. В табл. 1 приведены средние значения результатов контроля точности зубчатых колес, изготовленных по известному и предлагаемому способам. В каждой группе изготавливают и контролируют по три зубчатых колеса. Т а б л и ц а 1

ность зубчатых колес, изготовленных по . выше, чем у зубчатых колес, изготовлен.предлагаемому способу, на одну степеньных по известному способу. Сравнительные результаты испытаний зубчатых колес, изготовленных по изТаблица 2 вестному и предлагаемому способам, преастаЬлены в табл. 3. ТаблицаЗ

Авторы

Даты

1981-05-15—Публикация

1979-06-25—Подача