(54) СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СТАЛЬНЫХ Изобретение относится к химико-тер мической обработке, преимущественно к высокотемпературной газовой цементации изделий из низко- и среднелегированных цементируемых сталей. Известен способ высокотемпературной газовой цементации с двойной закалкой, включающий цементацию при 1050 С в течение 3 ч, подстуживание в печи до , закалку с температуры подстуживания, нагрев до температуры аустенизации 800 С, выдержку при этой температуре с последующими закапкой и отпуском 1} . Двойная закалка после высокотемпературной цементации обеспечивает получение прочностных свойств на уровне обычной цементации, а именно ,95 кгс м/см , HRCnog 52-60, Недостаток данной термической обработки заключается в повышенном короблении, возникающем в деталях сложной формы, в результате проведения двойной закалки.

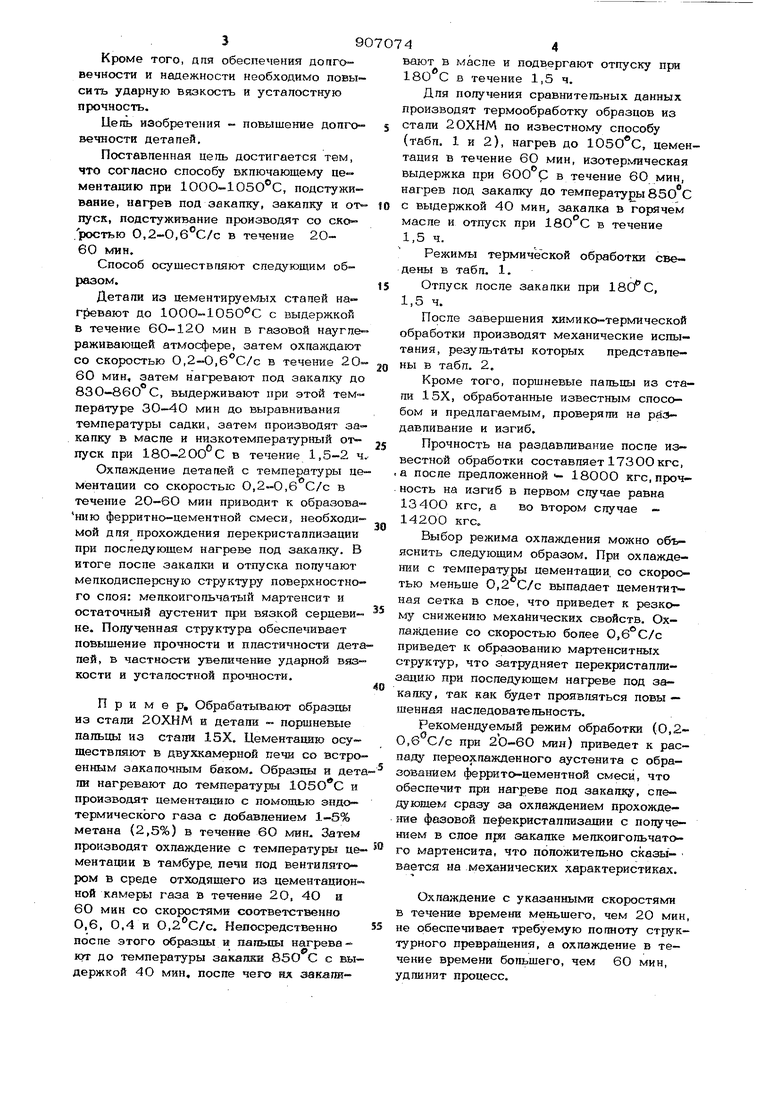

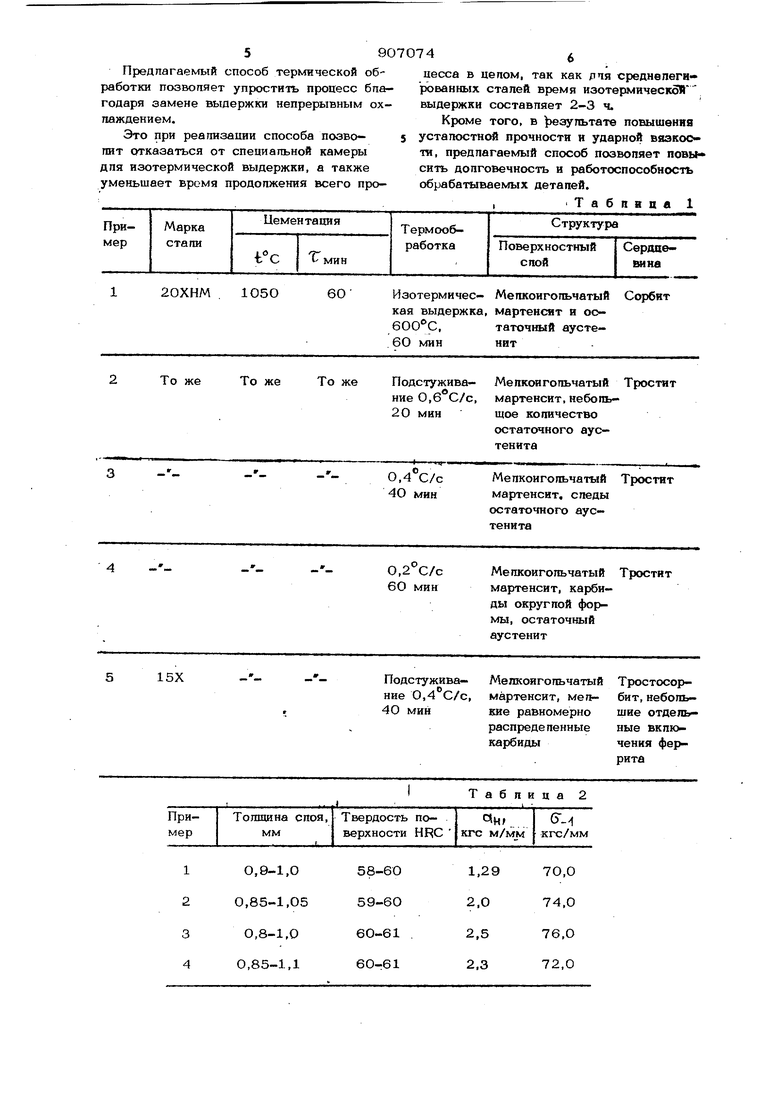

ДЕТАЛЕЙ Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ высокотемпературной газовой цементации, включающий цементацию при 105ОС и выдержкой в течение 45 мин подстуживание до температур перлитного превращения порядка 5ОО-60ОС, изотермическую выдержку 2О-6О мин при этих температурах, нагрев до температуры аустенизации 850 Q последующую закалку и отпуск |2j. Способ вследствие двойной перекристаллизации, протекающей при 5ОО-600 С в процессе образования структур pepлит- ного типа и при последующем нагреве до 850С для закалки, обеспечивает достаточно высокие механические свойства, а именно а,. 1,29 кгс м/см я 58-60, Однако известный способ трудно осуществим, так как для изотермической выдержки необходимо иметь специальную камеру, а исходя из условий взрывоопаснооти - генераторы двух типов. Кроме того, дпя обеспечения допговечности и надежности необходимо повы сить ударную вязкость и усталостную прочность. Цепь изобретения - повышение долговечности детапей, Поставпенная цель достигается тем, что согласно способу включающему цементацию при lOOO-lOSO C, подстуживаяие, нагрев под закалку, закапку и отпуск, подстуживание производят со ско.ростью 0,2-О,6°С/с в течение 2О60 мин. Способ осуществляют следующим образом. Детали из цементируемых сталей нагревают до ЮОО-ЮбО С с выдержкой в течение 6О-12О мин в газовой наугп:е раживающей атмосфере, затем охпалщают со скоростью 0,2-0, в течение 2060 мин, затем нагревают под закалку до 830-860 С, выдерживают при этой температуре ЗО-40 мин до выравнивания температуры садки, затем производят за- капку в масле и низкотемпературный отпуск при 180-2ОО°С в течение 1,5-2 ч Охлаждение деталей с температуры це ментации со скоростью О,2-О,6 С/с в течение 2О-60 мин приводит к образова нию ферритно-цементной смеси, необходи- мой для прохождения перекристаллизации при последующем нагреве под закалку. В итоге поспе закалки и отпуска получают мелкодисперсную структуру поверхностного слоя: мелкоигопьчатый мартенсит и остаточный аустенит при вязкой серцевине. Полученная структура обеспечивает повышение прочности и пластичности дета лей, в частности увеличение ударной вязкости и устапостной прочности. Пример, Обрабатывают образцы из стали 20ХНМ и детали - поршневые пальцы из стали 15Х. Цементацию осуществляют в двухкамерной печи со встро енным закалочным баком. Образцы и дет ли нагревают до температуры и производят цементацию с помощью эндотермического газа с добавлением 1-5% метана (2,5%) в течение ВО мин. Затем производят охлаждение с температуры це ментации в тамбуре, печи под вентипятором в среде отходящего из цемеитацион™ ной камеры газа в течение 2О, 4О и 6О мин со скоростями соответственно 0,6, 0,4 и О,2°С/с. Непосредственно после этого образцы и гаальпы нагрева - ют до температуры закалки 85О С с выдержкой 4О мин, поспе чего нл закапи- вают в масле и подвергают отпуску при 180 С в течение 1,5 ч. Для получения сравнительных данных производят термообработку образцов из стали 2ОХНМ по известному способу (табл. 1 и 2), нагрев до , цементация в течение 60 мин, изотермическая выдержка при 6ОО С в течение 60 мин, нагрев под закалку до температуры с выдержкой 4О мин закалка в горячем масле и отпуск при в течение 1,5 ч. Режимы термичеЪкой обработки све- день в табл. 1. Отпуск после закалки при , 1,5 ч. После завершения химико-термической обработки производят механические испытания, результаты которых представлены в табп. 2. Кроме того, поршневые пальцы из ста ли 15Х, обработанные известным способом и предлагаемым, проверяли на раздавливание и изгиб. Прочность на раздавливание после известной обработки составляет 173 ОО кгс, а после предложенной- 18ООО кгс, прочность на изгиб в первом случае равна 1340О кгс, а во втором случае - 142ОО кгс, Выбор режима охлаждения можно объяснить следующим образом. При охлаждении с температуры цементации, со скоростью меньше 0,2 С/с выпадает цементитная сетка в слое, что приведет к резкому снижению механических свойств. Охпаладение со скоростью более 0, приведет к образованию мартенситных структур, что затрудняет перекристалтшзацию при последующем нагреве под закаику, так как будет проявляться повышенная наследовательность. Г екомендуемый режим обработки (0,20,6 С/с при 2О-60 мин) приведет к распаду переохлажденного аустенита с образованием феррито-цементной смеси, что обеспечит при нагреве под закалку, следующем сразу за охлаждением прохождегше фазовой пе юкристаплизации с по11учением в слое при закалке ме/шоягольчатого мартенсита, что положительно сказы- вается на механических характеристиках. Охлаждение с указанными скоростями в течение времени меньшего, чем 20 мин, не обеспечивает требуемую полноту структурного превращения, а охлаждение в течение времени большего, чем 60 мин, удлинит процесс. 590 Предлагаемый способ термической обработки позволяет упростить процесс бпа- годаря замене выдержки непрерывным ох- тюждением. Это при реапизации способа позво- пит отказаться от специальной камеры дпя изотермической выдержки, а также уменьшает время продолжения всего про4цесса в цепом, так как рпя среднепегированных степей время изотермическоЯ выдержки составляет 2-3 ч. Кроме того, в зупьтате повышения устатюстной прочности и ударной вяэкооти, предлагаемый способ позволяет повьк сить долговечность и работоспособность обрабатываемых деталей. ,Табпвпа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ термической подготовки молотовых штампов | 1980 |

|

SU946764A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU834162A1 |

| Способ упрочнения деталей | 1976 |

|

SU610873A1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

2ОХНМ 105О60ИзотермичесТо же

То же

То же

15Х

0,9-1,0 0,85-1,05

0,8-1,0 0,85-1,1 кая выдержка, , 60 мин

Мепкоигольчатый Тростит мартенсит,небопьщое количество остаточного аустенита

Мелкоигольчатый Тростит мартенсит, следы остаточного аус- тенита

Мепкоигольчатый Трюстит мартенсит, карбиды округлой формы, остаточный аустенит

Мепкоигольчатый Тростосор- мартенсит, меп- бит, неболькие равномерно шие отдельраспреде ленные ные вклюкарбидычения феррита

Таблица 2

70,0

1,29 74,0 2,0 76,0 2,5 72,0 2,3 Мепкоигольчатый Сорбит мартенсят и остаточный аустенитФормула изобретения Способ комбинированной обработки стальных детаяей. вкгяочакядий цементацию при 10ОО-1О50 С, подстуживание, «игрев под эакапку.аакатсу и отпуск, о тяичАюшиЙся тем, что, с цепью повышения допговечнос-т детапвй и упрощения проаесса, подстуживаине производят со скоростью 0,2-Ю,6 С/с в течение 2О-вО KfflK. 90 46 Источники информации, принятые во внимание при экспертизе 1. Котов О. К, Поверхностное упрочнение детапей мапган химико-термическими методами, М., Маитностроение, 1969, с. 62-64. 2. Авторское свидетепьство СССР 415315, кп. С 21 D 1/78, 1971.

Авторы

Даты

1982-02-23—Публикация

1980-05-23—Подача