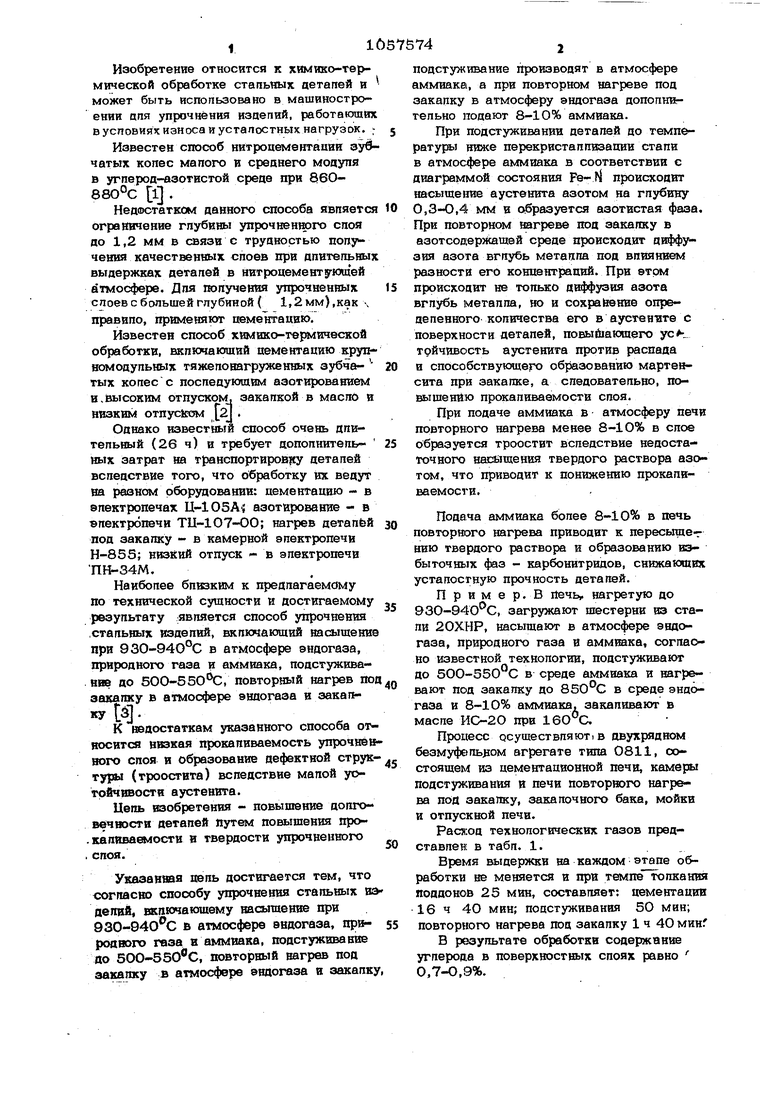

О 3,0 в,о 3,0 12,0 а,о nja цо Расстояние от .пн Изобретение относится к химико-термической обработке стапьиых аетапей и может быть использовано в машиностроении апя упрочнения изаепий, работающих в усповияк износа и усталостных нагрузок. Известен способ нитроцементации зуб чатых колес малого и среднего модуля в угперод-азотнстой среде при 86О880°С 1 . Недшстатком данного способа является ограйичение глубины упрочненного слоя до 1,2 мм в связи с трудностью получения качественных слоев при длительных выдержках деталей в нитроцементующей атмосфере. Для получешш упрочненных споев с большей глубиной ( 1,2 мм) .как % правило, применяют цементацию. Известен способ химико-термической обработки, включающий цементацию крупномодульных тяжелонагруженных зубчатых колес с последующим азотированием и.высоким отпуском, закалкой в маслО и низким OTnyClEOM 2J . Однако известный способ очень длительный (26 ч) и требует дополнительных затрат на транспортировку деталей вследствие того, что обработку их ведут на разном оборудовании: цементацию - в электропечах Ц-105А« азотирование - в электропечи ТЦ 107-ОО; нагрев деталей под закалку - в камерной электропечи H-85S; низкий отпуск - в электропечи ПН-34М. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ упрочнения ,стальных изделий, включающий насыщение при 930-94О°С в атмосфере энцогаза, природного газа н аммиака, подстуживание до 5ОО-5 , повторный нагрев по закалку в атмосфере эндогаза и закап«У ИК недостаткам указанного способа относится низкая прока ливаемость упрочнев него слоя и образование дефектной структуры (троостнта) вследствие малой уотрйчивости аустенита. Цель изобретения - повышение долговечности деталей путем повышения про.калпваемости и твердости упрочненного Указанная дель достигается тем, что согласно спосюбу упрочнения стальных иэ аепвй, вкпючаюшему насыщение при 930-94О С в атмосфере андогаза, природного газа и аммиака, подстуживание до 5ОС), повторный нагрев под закалку в атмосфере эндогаза и закалку подстуживание производят в атмосфере аммиакв, а при повторном нагреве под закапку в атмосферу эндогаза дополниттепьно подают 8-10% аммиака. При подстуживании деталей до температуры ниже перекристаллизации стали в атмосфере аммиака в соответствии с диаграммой состояния Fe-N происходит насыщение аустенита азотом на глубину 0,3-О,4 мм и образуется азотистая фаза. При повторном иагреве под закалку в азотсодержащей среде происходит диффу зш азота вглубь металла под влиянием разности его концентраций. При этом происходит не только диффузия азота вглубь металла, но и сохранение определенного количества его в аустените с поверхности деталей, повый1ающего ус трйчивость аустенкта против распада и способствующего образованию мартенсита при закалке, а следовательно, повыщению прокаливаемости слоя. При подаче аммиака в атмосферу печи повторного нагрева менее 8-10% в слое образуется троостит вследствие недостаточного ниязщения твердого раствора азотом, что приводит к понижению прокаливаемости.. Подача аммиака более 8-10% в печь повторН1эго нагрева приводит к пересьпцет нию твердого раствора и образованию избыточных фаз - карбонитридов, снижаюших усталостную прочность деталей. П р и м е р. В йечь, нагретую до 930-940 С, загружают шестерни ED3 стали 20ХНР, насыщают в атмосфере эндогаза, природного газа и аммтка, согласно известной технологии, подстуживают до 5ОО-550 С в среде аммиака и нагревают под закалку до в среде эндогаза и 8-10% аммиака, закаливают в масле ИО2О при 16О С. Процесс осуществляют в двухрядном безмуфб льном агрегате типа 0811, состоящем из цементационной печи, камеры подсту :ивания н печи повторного нагрева закапку, закалочного бака, мойки и отпускной печи. Рася:од технологических газов представлен в табл. 1. Время выдержки на каждом этапе обработки не меняется и при темпв1хэлкания поддонов 25 мин, составляет: цементации 16 ч 40 мин; поцстуживания 50 мин; повторного нагрева под закалку 1 ч 40 мин В р« ультате обработки содержание углерод.а в поверхностных слоях равно 0.7-0,9%.

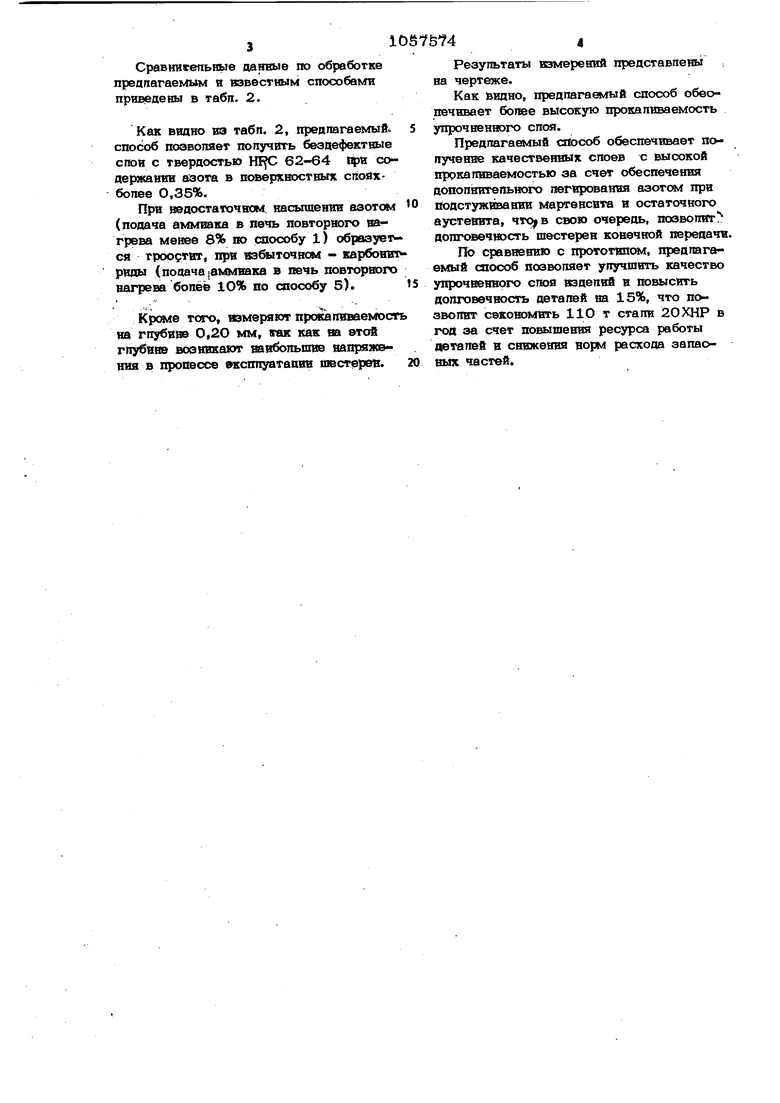

Сравнительные оанвые по обработке преапагаемым и известным приведены в табл. 2.

Как виано ва табп. 2, преопагаемый. 5 способ позволяет попучеть бездефектные спои с твераостью Ш 62-64 ври содержании азота в поверхвостных спойхболее 0,35%.

При веаостаточном насыщении азотом 0 (подача аммиака в печь повторного Ш1грева менее 8% по способу 1) образуе1 ся , при вэ точнсм - вврбонит рипы (поаача{вммиака в печь повторного нагрева бопёе 1О% по способу 5).

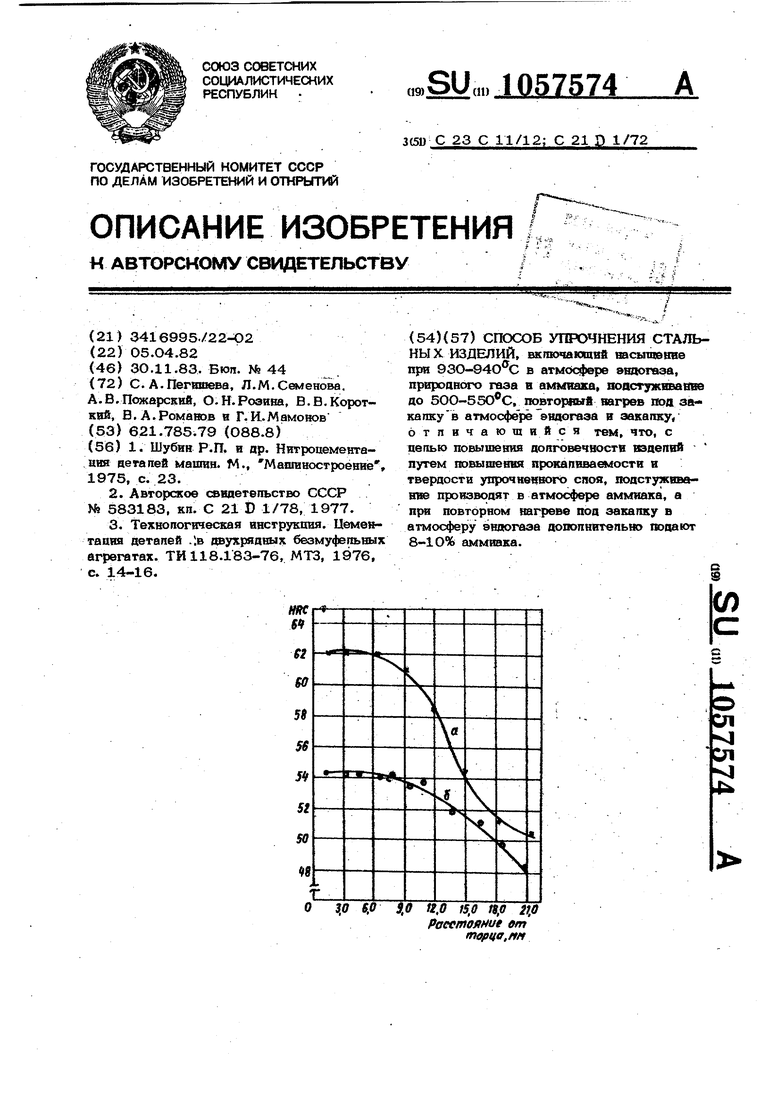

Кроме того, вэмеряют прсжапиваемосгь на глубине 0,2О мм, 1гак как на этой гпубвае возникают шиболыпие напряжения в пропессе эксплуатации шестереи. 20

Результаты измерений представлены на чертеже.

Как видно, предлагаемый способ обеспечивает более высокую прока ливаемость упрочненного слоя.

Предлагаемый способ обеспечивает получение качественных слоев с высокой прркаливаемостью за счет обеспечения дополнительного легирования азотом при подстуживании мартенсита и остаточного аустенита, свою очередь, позволит долговечность шестерен конечной передачи

По сравнению с прототипом, предлагаемый способ позволяет улучшить качество упрочненного слоя взделий и тювысить долговечность деталей на 15%, что позволит сэкономить 110 т стали 20ХНР в год за счет повышения ресурса работы и снижения иорм расхода запасных частей.

Таблвпа 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ термической обработки стальных деталей | 1980 |

|

SU968096A1 |

| Способ комбинированной обработки стальных деталей | 1980 |

|

SU907074A1 |

| Способ нитроцементации стальных изделий | 1989 |

|

SU1719461A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| Способ нитроцементации высоколегированных сталей | 1979 |

|

SU865973A1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий шсыщевве при 93О-94О С в атмосфере энпогаза, природнсго газа и аммиака, яоасгужвааше до 50О-55О С,повторвый нагрев под за капкув атмосфере ендогаза н эакапку, отличающийся тем, что, с пепью повышения допговечвоств вэдепнй путем повышения про{гапиваемости и твердости упрочнечного сяоя, лодстуживаняе производят в атмосфере аммиака, а при повторном нагреве под закапку в атмосферу эндогаза допопнитепьво подают 8-10% аммиака.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШубинР.П | |||

| и др | |||

| Нитроцементацня дета пей машин | |||

| М., Машиностроённе, 1975, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Цементааия детапей ..в двухрядных безмуфепьных йгрвгйтак | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| МТЗ, 1976, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1983-11-30—Публикация

1982-04-05—Подача