Изобретение относится к порошко вой металлургии, в частности к спе ченным сталям, используемым для из готовления режущего инструмента, п меняемого при обработке труднообра батываемых сталей и сплавов. Известна спеченная быстрорежуща сталь l следующего состава, вес Углерод1,5-1,6 Хром3,5-4,5 Ванадий2,5-3,5 Вольфрам9-11 Молибден4,5-5,5 Кобальт8-12,5 Марганецменее 1 Кремниймекее 1 АЗОТ0,02-0,08 ЖелезоОстальное Недостатком этой стали является пониженная прочность и неудовлетво тельная ударная вязкость. Наиболее близкой к изобретению по технической сущности и достигае мому эффекту является спеченная бы рорежущая сталь Г2 следующего состава, вес.%: Углерод2,2-2,4 Хром3,8-4,4 Вольфрам6,3-7,0 6,5-7,5 Молибден 0,15-0,4 Кремний , 0,2-0,4 Марганец Ванадий Кобальт Остальное Железо Недостатками известной стали являются низкий предел прочности при изгибе, составляющий 140-170 кгс/мм , и ударная вязкость, составляющая 0,3-0,5 кгсм/см. Цель изобретения - повышение предела прочности стали при изгибе и ее ударной вязкости. Для достижения поставленной цели предложена спеченная быстрорежущая сталь, содержащя углерод, хром, вольфрам, молибден, кремний, марганец, ванадий, кобальт и железо, которая отличается от известной стали тем, что она содержит компоненты в следующем соотношении, вес.%; Углерод1,25-2,25 Хром3,5-4,5 Вольфрам6-8 Молибден3-5 Кремний0,2-0,9 Марганец0,2-0,8 Ванадий4-6 Кобальт ,4-6 ЖелезоОстальное Соотношение между легирующими эле ментами и углеродом в предложенной стали может быть выбрано с помощью следующей формулы С С W + С2.НО + С 5 V т Сд где С - процентное содержание углерода в стали ,0327 - коэффициент, равный отношению между угле родом и вольфрамом, взятых в атомных про центах, в карбиде коэффициент, равный С -0,0622 а отношению между угле родом и молибденом, взятых в атомных про центах, в карбиде Fe4.Mo-jC ; коэффициент, равный С -0,205 отношению между угле родом и ванадием, вз тых в атомных процен тах, в карбиде VC-f-a

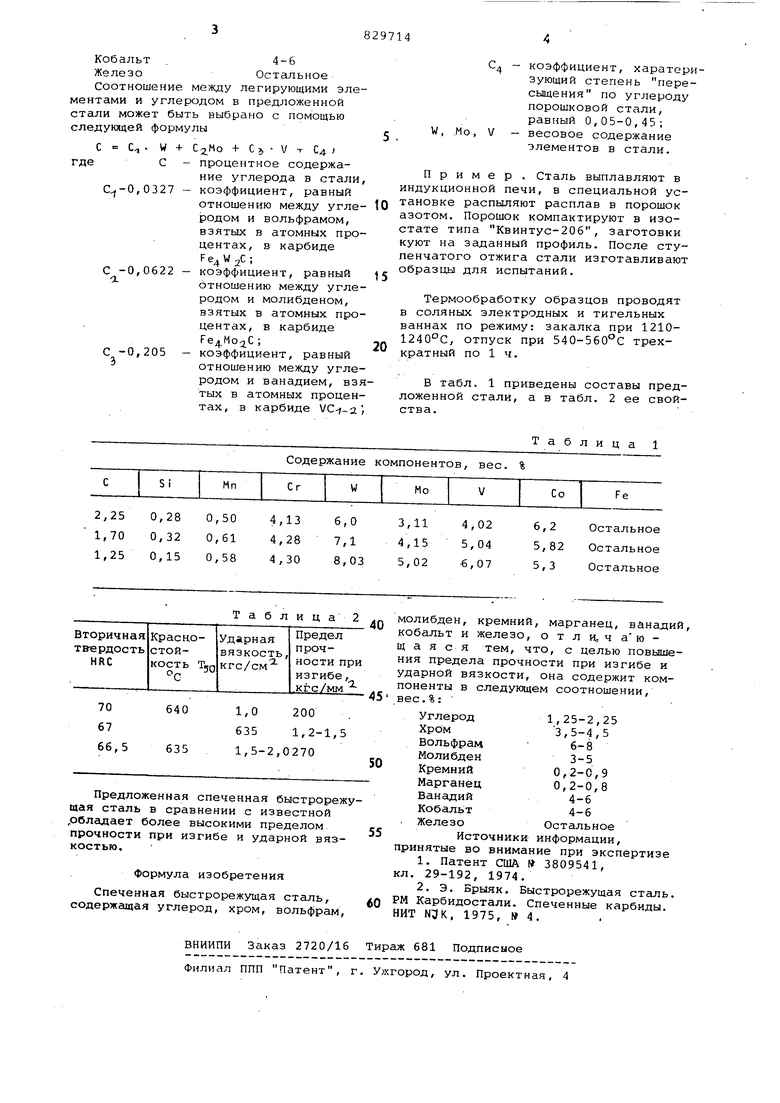

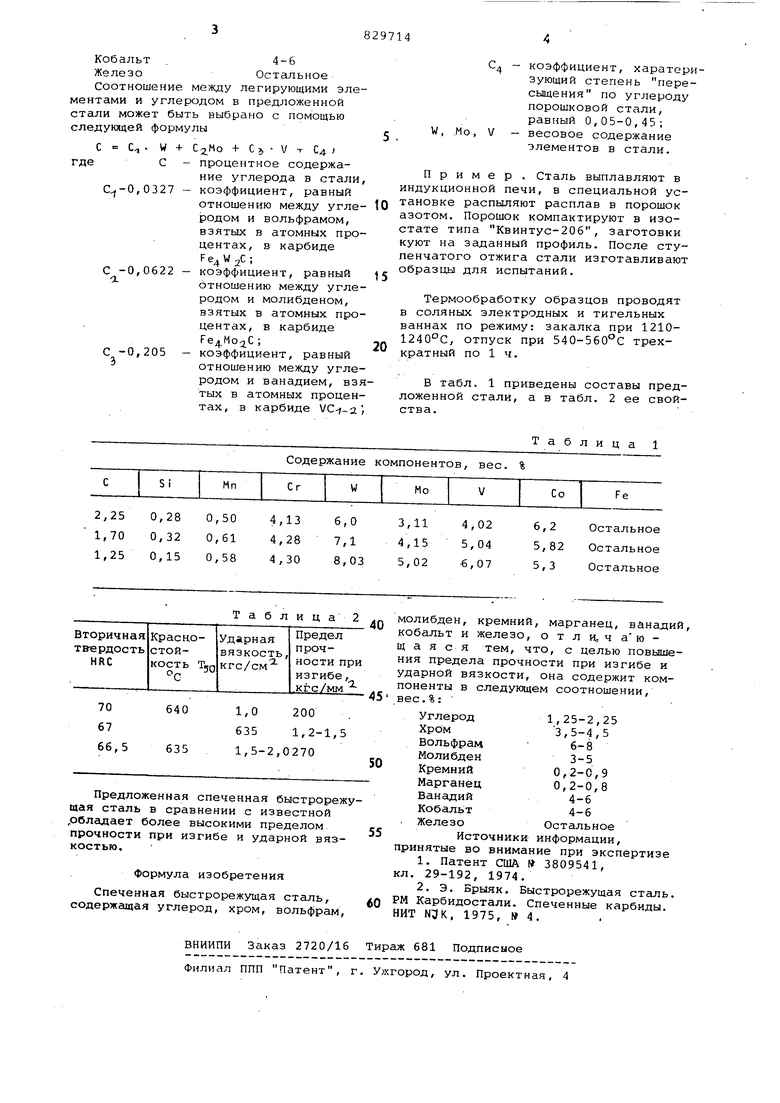

Содержание компонентов, вес. % коэффициент, харатеризующий степень пересыщения по углероду порошковой стали, равный О,05-0,45; W, ,Мо, V весовое содержание элементов в стали. Пример . Сталь выплавляют в ндукционной печи, в специальной усановке распыляют расплав в порошок зотом. Порошок компактируют в изотате типа Квинтус-206, заготовки куют на заданный профиль. После ступенчатого отжига стали изготавливают образцы для испытаний. Термообработку образцов проводят в соляных электродных и тигельных ваннах по режиму: закалка при 12101240°С, отпуск при 540-560С трехкратный по 1 ч. В табл. 1 приведены составь предложенной стали, а в табл. 2 ее свойства. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| Быстрорежущая сталь | 1982 |

|

SU1122743A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| Инструментальная сталь | 1990 |

|

SU1733497A1 |

| Быстрорежущая сталь | 1978 |

|

SU715639A1 |

| Быстрорежущая сталь | 1979 |

|

SU823450A1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2008 |

|

RU2361961C1 |

| Быстрорежущая сталь | 1982 |

|

SU1047988A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-03—Подача