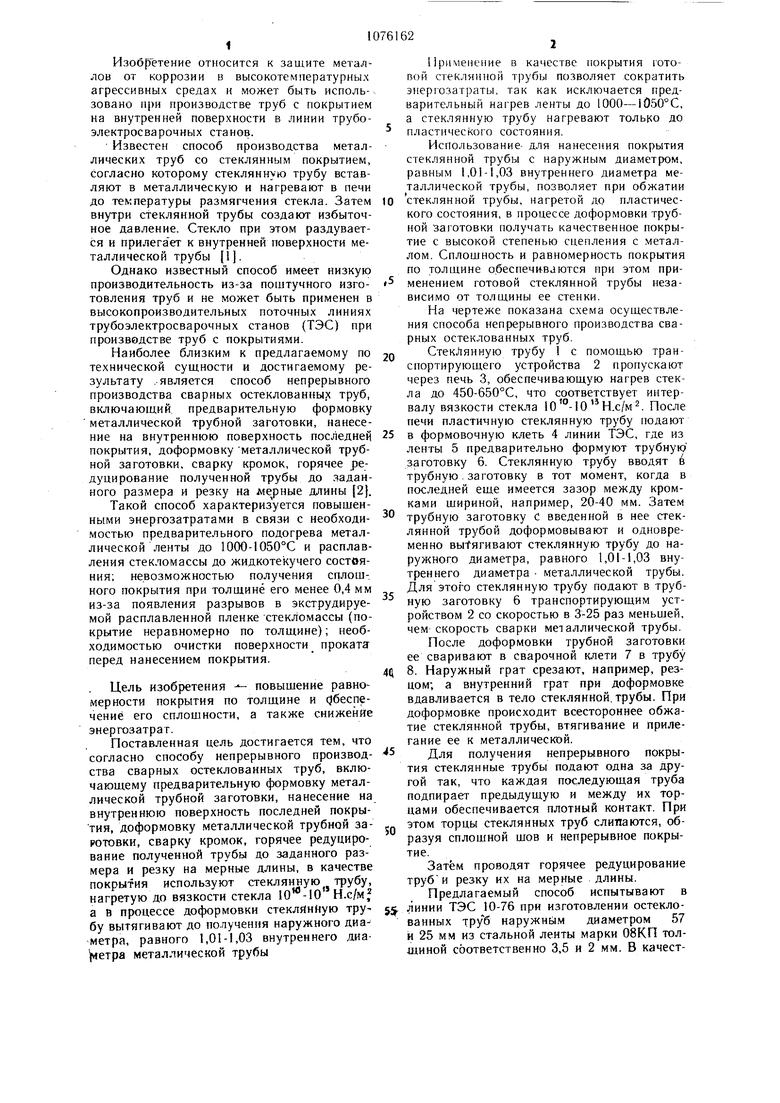

Изобретение относится к защите металлов от коррозии в высокотемпературных агрессивных средах и может быть использовано при производстве труб с покрытием на внутренней поверхности в линии трубоэлектросварочных станов. Известен способ производства металлических труб со стеклянным покрытием, согласно которому стеклянную трубу вставляют в металлическую и нагревают в печи до температуры размягчения стекла. Затем внутри стеклянной трубы создают избыточное давление. Стекло при этом раздувается и прилегает к внутренней поверхности металлической трубы 1. Однако известный способ имеет низкую производительность из-за поштучного изготовления труб и не может быть применен в высокопроизводительных поточных линиях трубоэлектросварочных станов (ТЭС) при производстве труб с покрытиями. Наиболее близким к предлагаемому по технической сущности и достигаемому результату .-является способ непрерывного производства сварных остеклованных труб, включающий предварительную формовку металлической трубной заготовки, нанесение на внутреннюю поверхность последней покрытия, доформовку металлической трубной заготовки, сварку кромок, горячее редуцирование полученной трубы до заданного размера и резку на мерные длины 2). Такой способ характеризуется повыщенными энергозатратами в связи с необходимостью предварительного подогрева металлической ленты до 1000-1050°С и расплавления стекломассы до жидкотекучего состояния; невозможностью получения сплош-. ного покрытия при толщине его менее 0,4 мм из-за появления разрывов в экструдируемой расплавленной пленке стекломассы (покрытие неравномерно по толщине); необходимостью очистки поверхности проката перед нанесением покрытия. Цель изобретения -- повышение равномерности покрытия по толщине и 0беспечениё его сплощности, а также снижение энергозатрат. Поставленная цель достигается тем, что согласно способу непрерывного производства сварных остеклованных труб, включающему предварительную формовку металлической трубной заготовки, нанесение на внутреннюю поверхность последней покрытия, доформовку металлической трубной заротовки, сварку кромок, горячее редуцирование полученной трубы до заданного размера и резку на мерные длины, в качестве покрытия используют стеклянную j трубу, нагретую до вязкости стекла 10 -10 Н.с/м а в процессе доформовки стеклянную трубу вытягивают до получения наружного диа метра, равного 1,01-1,03 внутреннего металлической трубы Применение а качестве покрытия готовой стеклянной трубы позволяет сократить энергозатрат), так как исключается предварительный нагрев ленты до 1000-1050°С, а стеклянную трубу нагревают только до пластического состояния. Использование- для нанесения покрытия стеклянной трубы с наружным диаметром, равным 1,01-1,03 внутреннего диаметра металлической трубы, позволяет при обжатии стеклянной трубы, нагретой до пластического состояния, в процессе доформовки трубной заготовки получать качественное покрытие с высокой степенью сцепления с металлом. Сплошность и равномерность покрытия по толщине обеспечнваются при этом применением готовой стеклянной трубы независимо от толщины ее стенки. На чертеже показана схема осуществления способа непрерывного производства сварных остеклованных труб. Стеклянную трубу 1 с помощью транспортирующего устройства 2 пропускают через печь 3, обеспечивающую нагрев стекла до 450-650°С, что соответствует интервалу вязкости стекла .с/м. После печи пластичную стеклянную трубу подают в формовочную клеть 4 линии ТЭС, где из ленты 5 предварительно формуют трубную заготовку 6. Стеклянную трубу вводят трубную. заготовку в тот момент, когда в последней еще имеется зазор между кромками щириной, например, 20-40 мм. Затем трубную заготовку с введенной в нее стеклянной трубой доформовывают и одновременно вь ягивают стеклянную трубу до наружного диаметра, равного 1,01-1,03 внутреннего диаметра металлической трубы. Для этого стеклянную трубу подают в трубную заготовку 6 транспортирующим устройством 2 со скоростью в 3-25 раз меньшей, чем скорость сварки металлической трубы. После доформовки трубной заготовки ее сваривают в сварочной клети 7 в трубу 8. Наружный грат срезают, например, резцом; а внутренний грат при доформовке вдавливается в тело стеклянной, трубы. При доформобке происходит всестороннее обжатие стеклянной трубы, втягивание и прилегание ее к металлической. Для получения непрерывного покрытия стеклянные трубы подают одна за другой так, что каждая последующая труба подпирает предыдущую и между их торцами обеспечивается плотный контакт. При этом торцы стеклянных труб слипаются, образуя сплошной шов и непрерывное покрытие. Затем проводят горячее редуцирование труб и резку их на мерные длины. Предлагаемый способ испытывают в линии ТЭС JO-76 при изготовлении остеклованных труб наружным диаметром 57 и 25 мм из стальной ленты марки 08КП толшиной соответственно 3,5 и 2 мм. В качестBe материала покрытия используют готовые промышленные стеклянные трубы из химически стойкого стекла Нирекс с наружным диаметром 62 мм и толщиной стенки 5 мм, а также с наружным диаметром 22 мм-н толщиной стенки 0.5 мм.

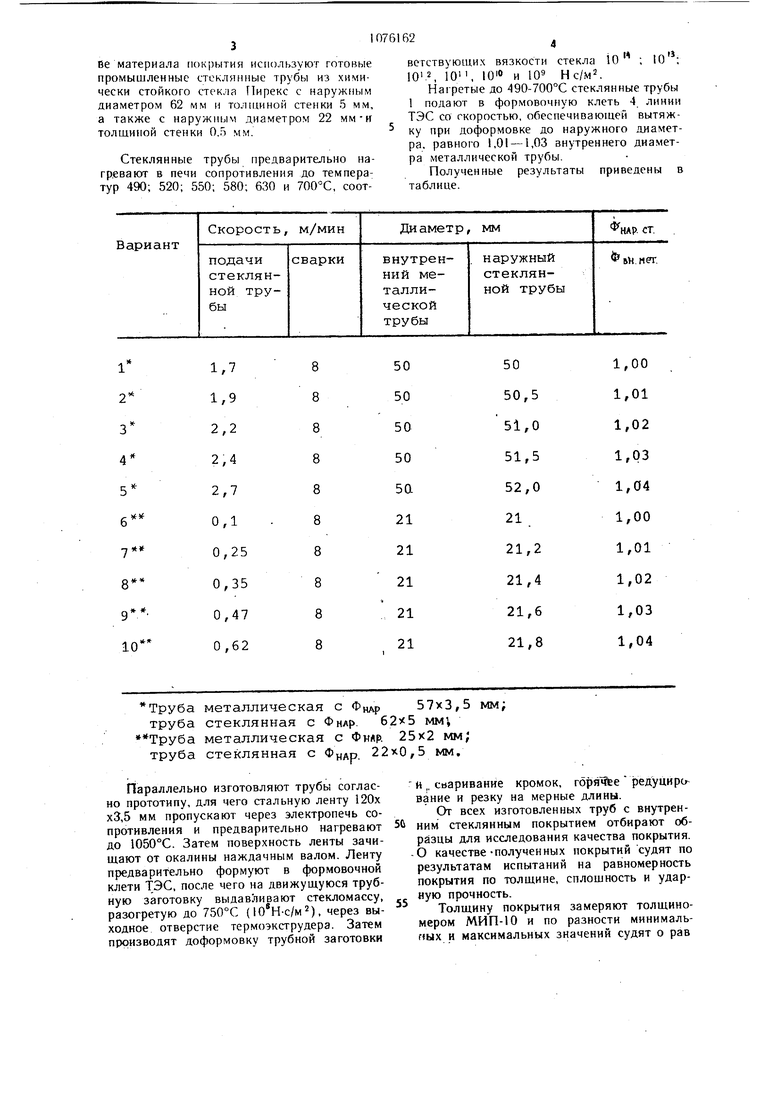

Стеклянные трубы предварительно нагревают в печи сопротивления до температур 490; 520; 550; 580; 630 и 700°С, соответствующих вязкости стекла 10 ; 10; Ю.2, 10 ЮО и 109 Нс/М.

HaipeTbie до 490-700°С стеклянные трубы 1 подают в формовочную клеть 4 линии ТЭС со скоростью, обеспечивающей вытяжку при доформовке до наружного диаметра, равного 1,01 -1,03 внутреннего диаметра металлической трубы.

Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного производства электросварных труб с высокотемпературным антикоррозионным покрытием внутренней поверхности | 1979 |

|

SU1049137A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления труб | 1976 |

|

SU624680A1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| Способ производства прямошовных электросварных труб | 1984 |

|

SU1252002A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ производства металлических труб с антикоррозионным покрытием | 1976 |

|

SU590034A1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

СПОСОБ НЕПРЕРЫВНОГО ПРО ИЗВОДСТВА СВАРНЫХ ОСТЕКЛОВАННЫХ ТРУБ, включающий предварительную формовку метг|ллической трубной заготовки, нанесение на внутреннюю поверхность последней покрытия, доформовку металлической трубной заготовки, сварку кромок, горячее редуцирование полученной трубы до заданного размера и резку на мерные Длины, отличающийся тем, что, с целью повышения равномерности покрытия по толщине и обеспечения его сплошности, а также снижения энергозатрат, в качестве покрытия используют стеклянною трубу, нагретую до вязкости стекла 10 -10 Н.с/м, а в процессе доформовки стеклянную трубу вытягивают до получения наружного диаметра, равного 1,01-1,03 внутреннего, диаметра металлической трубы. vl О) 05 ю

Труба металлическая с труба стеклянная с Фнлр. 625«5 Труба металлическая с ФНАР. 25 труба стеклянная с Фидр. 22x0, Параллельно изготовляют трубы согласно прототипу, для чего стальную ленту 120х хЗ,5 мм пропускают через электропечь сопротивления и предварительно нагревают до 1050°С. Затем поверхность ленты зачищают от окалины наждачным валом. Ленту предварительно формуют в формовочной клети ТЭС, после чего на движущуюся трубную заготовку выдавливают стекломассу, разогретую до 750°С (ЮН-с/м), через выходное отверстие термоэкструдера. Затем производят доформовку трубной заготовки 5657x3,5 мм; мм; x2 мм; 5 мм. и ,. сьаривание кромок, горячее редуцирс ванне и резку на мерные длины. От всех изготовленных труб с внутренним стеклянным покрытием отбирают образцы для исследования качества покрытия. О качестве-полученных покрытий судят по результатам испытаний на равномерность покрытия по толщине, сплошность и ударную прочность. Толщину покрытия замеряют толщиномером МИП-10 и по разности минимальных и максимальных значений судят о рав йомерностн покрытия г1б Болтине, сплошность покрытия проверяют электролитическим способом с помощью прибора ЛКД-1М а испытания на удар, характеризующие сцепление покрытия с подложкой, проводят прибором Вегнера, при соотнощении диаметра стеклянной и металлической труб: , равном 1,01-1,03 (варианты 2, 3, 4, 7, 8 и 9), достигается равномерное обжатие стеклянной трубы и выдавливания стекла в зазор между кромками не происходит. Кроме того, при ра венстве Наружного диаметра стеклянной и внутреннего диаметра металлической труб (варианты 1 и 6) вследствие отсутствия обжатия при доформовке трубиой заготовки стекля и на я труба не удерживается в металлической. При наружном диаметре стеклянной трубы, превышающем внутренний диаметр стальной больше чем в 1,03 раза (варианты 5 и 10), стеклянная труба при обжатии деформируется и частично выдавливается в зазор между кромками трубной заготовки, препятствуя тем самым их смыканию и сварке.,р ,j При вязкости стекла 10 -10 Н-с/м, соответствующей температуре нагрева стеклянных труб 520-630°С, покрытие получается равнотолщинным и сплошным даже Тфи толщине 0,3 мм. Прочность на удар составляет 0,3-0,45 кгс-м при толщине покрытия 1,6 мм и 0,15-0,25 кгс-м прн тЪлщине покрытия 0,3 мм и практически равна прочности на удар по прототипу.-Однако покрытие согласно прототипу имеет разнотолщинность 0,1-0,3 мм и несплошность при толщине меньшей 0.4 мм. При вязкости стекла 10 Н-с/м(соответствуег температуре 700°С)получить покры--тие не удается вследствие деформации стеклянной трубы, а при вязкости 10 Н-с/м (гемпература 490°С) стекло является еще твердым и хрупким материалом, поэтому при обжатии в процессе деформовки трубной заготовки оно растрескивается, Таким образом, предлагаемый способ непрерывного производства остеклованных труб в сравнении с прототипом позволяет уменьшить энергозатраты в 9 раз и за счет этого сэкономить 2,23 руб/т остеклованных труб, получить покрытие равномерное по толщине и сплошное, в том числе и при то пщине менее 0,4 мм. В сравнении с базовым образцом (согласно способу «труба в трубе)изобретение позволяет производить остеклованные трубы в поточных линиях ТЭС при скоростях 60 м/мин вместо 2,5-3,5 м/мин при поштучном п|)оизведстве. Вследствие этого обеспечивается рост производства труб с покрытием в 17-24 раза и расщиряется возможность замены нержавеющих труб ни остеклованные при эксплуа- ации в агрессивпых средах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , 20%79, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения силикатных покрытийНА МЕТАлличЕСКОМ лиСТОВОМ пРОКАТЕи ТРубАХ | 1979 |

|

SU829721A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-24—Подача