Изобретение относится ктехнолог обработки ферримагнитных материалов и может быть использовано при изго.товлении элементов из монокристалло ферритов для техники СВЧ, в частности для криогенной СВЧ техники. Применение ферр1 магнитных монокристаллов в СВЧ приборах основано на использовании явления ферромагнитного резонанса (ФИР) , поэтому параметры ФМР являются основной характеристикой СВЧ материалов в .частности, одним из таких параметро является ширина линии ФМР (2йН). . Известны способы термической, термохимической, химико-механическо обработки ферримагниткых материалов для техники СВЧ. Все эти виды обработок используют с целью улучшения качества поверхности изделий или освобождения кристаллов от ростовых или вносимых в процессе обработки дефектов (напряжений, дислокаций, включений расплава, кластеров и Т4Д Отжигом можно уменьшить 2 Л И на 25-35% при комнатной температуре; термохимической обработкой можно уменьшить 24Н на 10-15% при комнатной.температут ре DJ. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ обработки ферромагнитных изделий, состоящий из следующих операций: перед отжигом заготовки предварительно полируют; отжиг проводят в порошке окиси галлия при 11001170 С в течение 100-150 ч; повторная полировка в одномикронном абразиве в течение 2-3 мин . , Однако этот способ обработки ферримагнитных изделий имеет следующие недостатки: ферримагнитные заготовки необходимо полировать перед отжигом в окиси галлия; отполированные заготовки требуют большого времени отжига при высокой температуре.

Цель изобретения - повьоиеиие технологичности процесса, удешевление полученияизделий с совершенной кристаллической структурой и узкой шириной линии Ot-fP при низких температурах.

Для достижения поставленной цели перед отжиго устраняется операция полировки, а отжиг проводят при 1050- 090°С в течение 30-50 ч, после чего заготовки полируют в одно- микронном абразиве в течение 8-10

мин.

Оптимальные температуры отжига находятся в диапазоне 1050-1090 С,при которых быстро проходят процессы диффузии, не разрушается приповерхностный слой изделий, что вызывает уменьшение намагниченности насыщения и изменяет спектральные характернотики ФМР. После отжига разупроченная область (приповерхностньш слой) , ещ сильно обогащенная дислокациями и быстрорелаксирующими ионами, сполировывается в одномикронном абразиве.

В соответствии с предлагаемым способом из монокристалла BbipejSaroT заготовки нужной геометрической формы и размеров, шлифуют поверхность заго товок последовательно в абразивах 80, 60, 40, 28 и 14-10 мкм, после шлифовки в абразиве 14-10- мкм заготовки помещают в алундовый тигель с порошком окиси галлия и окись галЛИЯ утрамбовывают с целью лучшего конаткта поверхности заготовок с порошком, тигель ставят в камеру электропечи и проводят отжиг при температуре 1050-1090С в течение 30-50 ч с последующим снижением температуры 50-80 град/ч до 700®С, далее с выключенной печью до температуры окру. среды, извлекают изделия из порошка окиси галлия и полируют их Б одномикронном абразиве в течение 8-10 МММ до 14 jcnacca чистоты.

Пример 1. Из кристалла ЖНГ вырезают заготовки кубической формы с ребром 2 мм. Потом обкатывают их в грубом абразиве (100-80 мкм) до квазисферической .формы, далее последовательно шлифуют в абразивах 60, 40, 28, 14-10 мкм. После шлифовки абразивом 14-10 мкм заготовки с близкими параметрами по диаметру и .2йП помещают в алундовый тигель с порошком окиси галлия„ Тигель устанавливают в камеру электропечи и отжигают по следующему режиму разогрев со скоростью 250-300 град/ч до 1050С; отжиг при 1050 С в течение 50 ч; cmixemie температуры 50-80 град/ч до , далее с выключенной печью до температуры окружающей средь. Отожженные сферы извлекают из окиси галлия и полируют в одномикронном абразиве в течение 8-10 мин до 14 класса чистоты.

Г1 р и м е р 2. Из монокристалла ЖИГ вырезают заготовки кубической формы с ребром 3 мм. Заготовки обкатвшот в грубом абразиве (100-80 мкм) до квазисферической формы,далее последовательно их шлифуют в абразивах 60, 40, 28, 14-10 мкм. После шлифовки в абразиве 14-10 мкм загото ки с близкими параметрами (по диаметру и 24Н) помещают в алундовый тигель с порошком окиси галлия. Тигель устанавливают в камеру злектропчи и отжигают по следующему режиму: разогрев со скоростью 250-300 град/ч до температуры 1090°С; отжиг при температуре 1090°С в .течен1;ё 30 ч; снижние температуры 50-80 град/ч до 700 С, далее печь охлаждают выключенной до температуры окружающей среды. Отожженные образцы извлекают из порошка окиси галлия и полируют в течение мин до 14 класса чистоты.

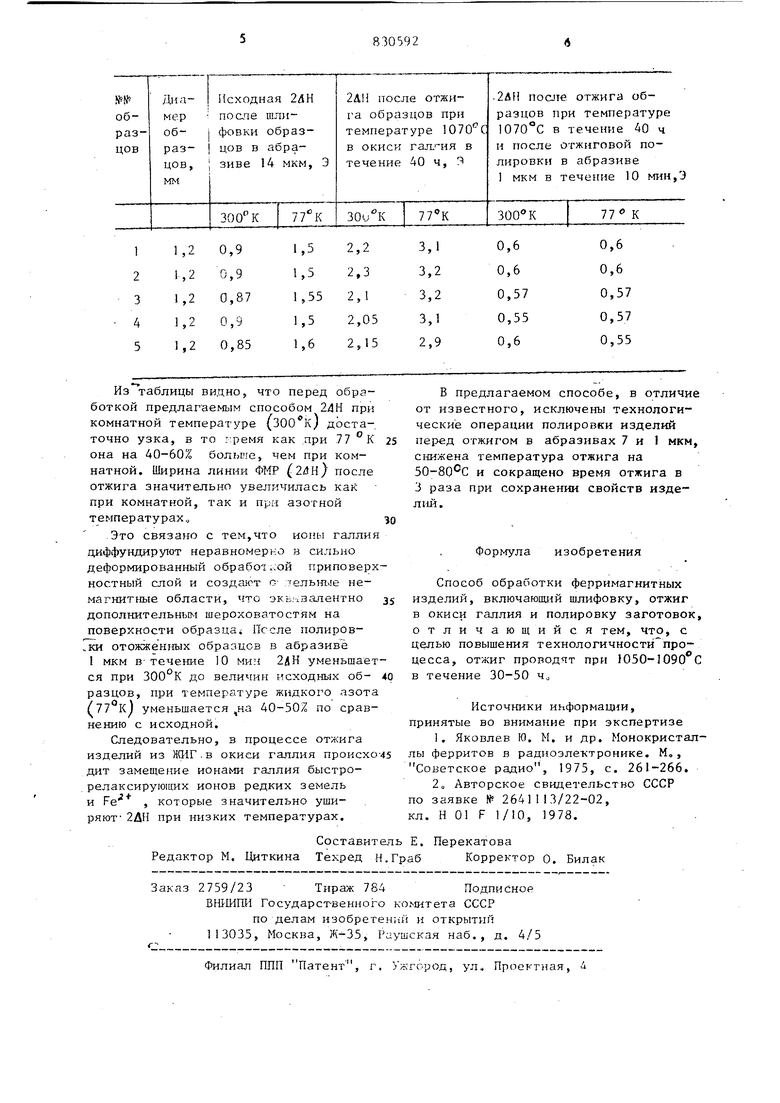

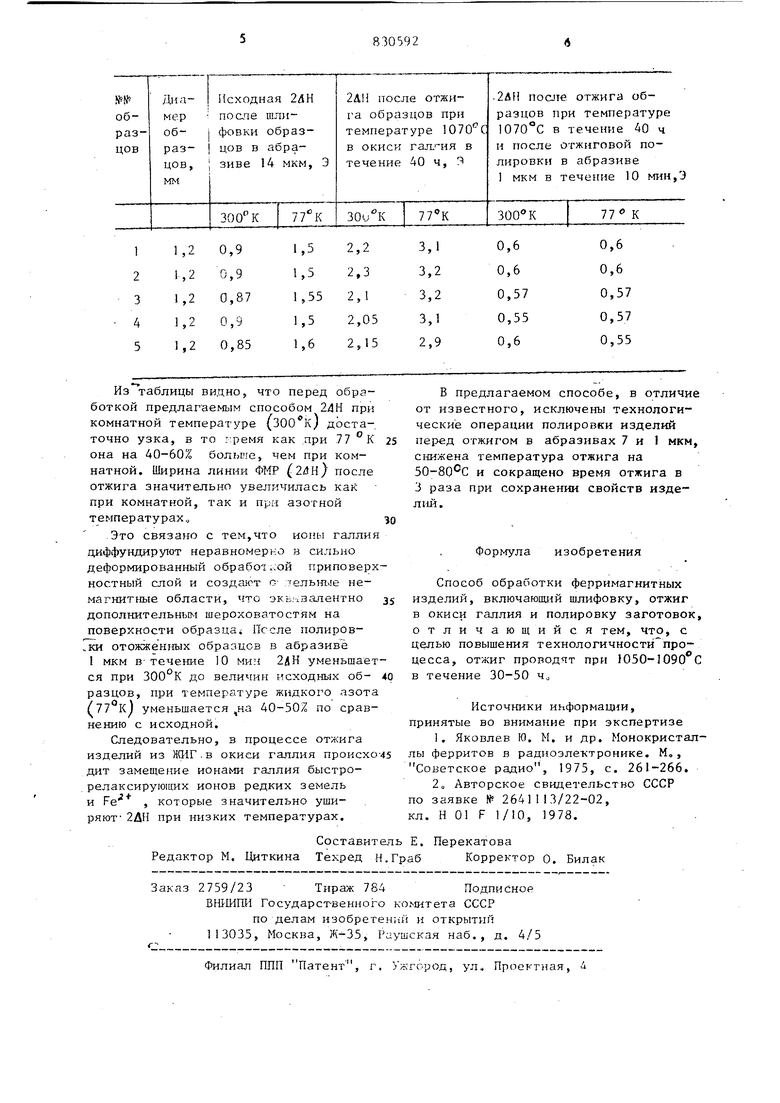

Б таблице предстаплеш)5{, результаты измерений 2ДН партии из 5 сферических образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОЛИРОВАННЫХ ПЛАСТИН ИЗ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2345442C2 |

| Способ обработки эпитаксиальных структур гранатов | 1982 |

|

SU1059028A1 |

| Способ обработки пластин С @ А @ | 1991 |

|

SU1783594A1 |

| СПОСОБ ПРЕДЭПИТАКСИАЛЬНОЙ ОБРАБОТКИ ПОЛИРОВАННЫХ ПОДЛОЖЕК ИЗ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2345443C2 |

| Способ изготовления входного окна для электронно-оптических преобразователей | 2024 |

|

RU2838229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРОВ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ПАРАТЕРФЕНИЛА | 1990 |

|

SU1715068A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПЛЕНКИ НИТРИДА ГАЛЛИЯ | 2014 |

|

RU2578870C2 |

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО ТАНТАЛАТА | 2009 |

|

RU2413041C2 |

| Способ окраски лейкосапфира | 1978 |

|

SU718279A1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

Авторы

Даты

1981-05-15—Публикация

1979-06-28—Подача