Изобретение относится к аппаратуре химической промышпенности цля провеце ВИЯ химических или физических процессов в присутствии газа (жидкости) и твердых частиц материала и может быть применено для синтеза лементооргани- ческих соединений, например синтеза алкилхлорсиланов и т. п., жидкофазного синтеза анилина, искусственного топлива удобрений и т. п. , а также может при меняться как смеситель, разрыхлитель для мокрой очистки запыленных разов, для изЛ1ельчения, сушки материалов в др гих отраслях народного хозяйства. Известен аппарат для обогащения полезных искомаемых, который имеет ко пус, вал, ротор и била. Ротор выполнен в виде диска с отверстием в центре, им ющем форму двух конических поверхнос- тей, расположенных по одной оси вершинами друг к другу. На конических повер ностях расположены била Г1. Однако это устройство нельзя применять для проведения химических процес- сов, быстропротекающих экзотермических реакций из-за отсутствия теплосъема. Наиболее близким к предлагаемому по технической сущности является устройство, содержащее корпус, г расположенными в нем на гориаочтальнрм. валу рабочим органом, выполненным в виде двух полых соосно расположенных усеченных конусов, ориентированных менвшими основаниями навстречу друг другу и жестко соединенных в центральной части и на периферии пластинами - билами, загрузочнь1й и разгрузочный патрубки и патрубки для подачи агента и привод 12. Однако известное устройство невозожно применять для осуществления быстопротекающих экзотермических реакций, апример синтеза алкилхлорсиланов, жидофазного синтеза анилина, и т. п. так ак в конструкции отсутствует устройство ля теплосъема, что приводит к неизбежому повышению температур, побочным еакциям и т. п.

Цель изобретения повышение произ водительности и расширение области применения устройства.

Поставленная цель достигается тем, что устройство, содержащее корпус с расположенными в нем на горизонтальном валу рабочим органом, выполненным в виде двух полых соосно расположенных усеченных конусов, ориентированных меньшими основаниями навстречу друг другу и жестко соединенных в центральной части и на периферии пластинами - билами, загрузочный и разгрузочный патрубки и патрубки для подачи агента и привод, снабжено расположенным внутри усеченных конусов дополнительным рабочим органом, выполненным в виде полого ромба с билами на образующей поверхности, а образующие конусов выполнены с отверстиями, между которыми смонтированы дополнительные била, взаимодействующие с б.ипами ромба и ударными элементами корпуса.

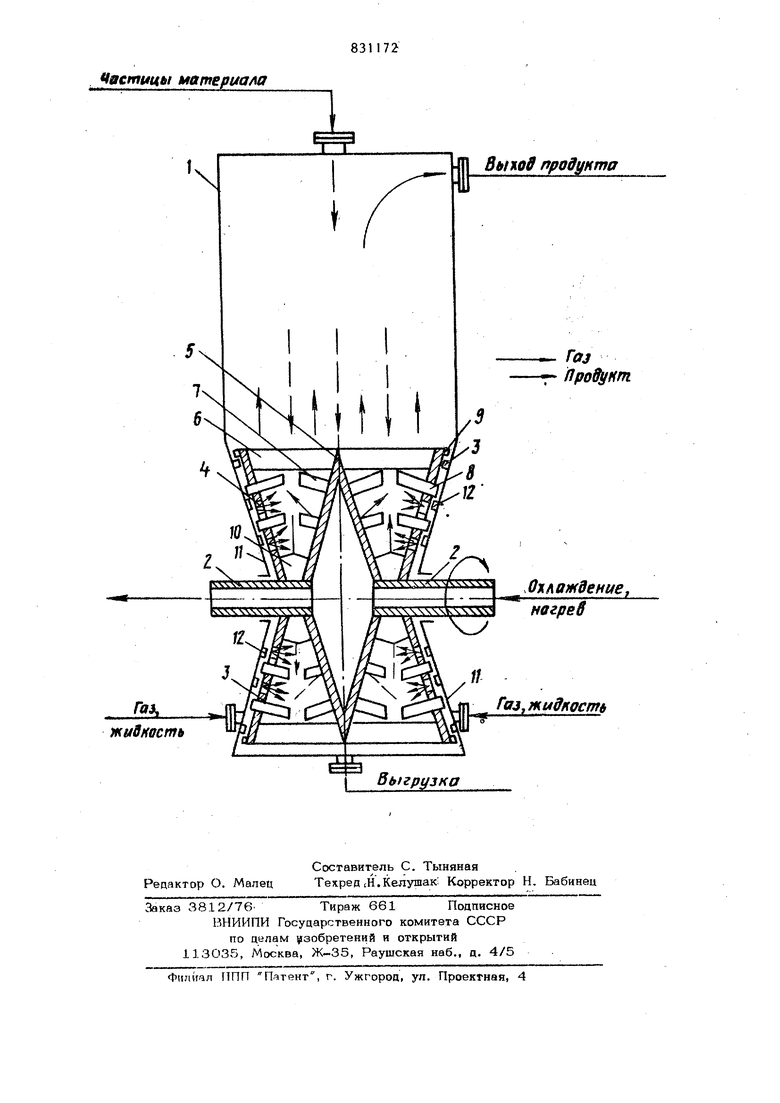

На чертеже схематически изображено предлагаемое устройство, общий вид.

Устройство содержит корпус 1, полый вал 2, ротор, состоящий из двух полых конусов 3, снабженных перфорированными образующими 4, и полого ромба 5. На роторе расположены билы 6 - 10. В нижней части аппарата боковые стенки имеют форму усеченных конусов 11, на которых расположены неподвижные билы 12.

Устройство работает следующим образом.

Частицы материала (кремнемедный сплав) подаются в корпус 1 сверху на вращающийся на полому валу 2 ротор, состоящий из полого ромба 5 и двух полых конусов 3, снабженных перфорированными образующими 4, которые расположены по краям ротора.

В нижнюю часть аппарата 1 через нижние образующие боковых конусов 11, через патрубки с двух сторон подается газ (хлористый метил).

В центре ротора создается перепад окружных скоростей и перепад давления по высоте ; вращающегося ротора, что позволяет увеличить время контакта фаз между частицами материала (кремнемедным сплавом с газом, хлористым метилом) и обеспечить соударение частиц материала (кремнембцного сппава) на роторе за счет механического измельчения частиц материала билами. 6 - 1О. Шилы 6 соединяют края образующих 4 конусов 3 и вершины ромба 5, увеличивают механическую прочность рабочих органов ротора. Билы 6 и 1О создают направленный поток частиц материала вдоль перфорированных образующих 4 и конусов 3 и боковых сторон ромба 5.

1 Дополнительно происходит измельчение и истирание частиц материала на билах 12 (расположенных на боковых стенках 11 в нижней части аппарата) и билах 8,

которые проходят насквозь перфорированные образующие 4 конусов 3. Била 3 измельчают материа.л в двух зонах - внутри ротора и между ротором и боковыми . стенками аппарата,

В результате внутри ротора и между

ротором и боковыми стенками аппарата происходит вихревой контакт фаз, струи газа (хлористого метила) вытекают из отверстий перфорированных образующих 4

конусов 3 и взаимодействуют с измельченными частицами материала (кремне- медным сплавом) на билах 6, 7, 8 и 1О ротора и на билах 12, расположенных на боковых стенках 11 в нижней части

аппарата. При вращении ротора била 12 и 9 создают местные сопротивления для газа, способствуя его прохождению в ротор через отверстия перфорированных образующих 4.

Так как процесс синтеза алкилхлорсиланов экзотермкчен, то для обеспечения интенсивного теплосъема) устранения зон перегрева в центре ротора создается вра- щающееся температурное поле - через полый вал 2 в полый ромб 5 подается конденсат для теплосъема.i

Готовый продукт выходит черёз верхний боковой штуцер аппарат 1. -После остановки процесса выгрузка частиц мате-

риала производится через нижний штуцер аппарата.

Ротор аппарата располагается в корпу€Г

се аппарата горизонтально, а также жет располагаться вертикально ь тЗависи- мости от назначения аппарата.

Предлагаемое устройство позволяет вести, например, процесс синтеза алкил хлорсиланов при значительно более низкой температуре, чем на крупных частицах кремнемедного сплава в существующих аппаратах, и дает возможность более легко регулировать тепловой процесс синтеза, устранять слипание частиц кремнемедного сплава и образование агломератов,, улучшить экономику процесса синтеза.

Использование предпагаемого устройства позволяет повысить производитель-

ность и расширить область его применения.

Формула иаобретення

Устройство цля измельчения, соаержащее корпус с расположенным в нем на горизонтальном валу рабочим органом, выполненным в виае авух полык соосно расположенных усеченных Конусов, ориентированных меньшими основаниями навстречу друг другу и жестко соединенных в центральной части и на перифернн пластинами- билами, загрузочный и разгрузочный патрубки и патрубки для подачи агента и привод, отличающееся

тем, что, с цепьк) повышения произвоаитёльности устройство снабжено расположенным внутри усеченных конусов цополнительным рабочим органом, выполненным в виде полого ромба с билами на обр.зующей поверхности, а образующие конусов врпрлнены с отверстиями, между которыми смонтированы дополнительные била, вза1 моаействующие с билами ромба и ударными элементами корпуса.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

366886, кл. В 02 С 19/06, 1972.

2.Авторское свидетельство СССР

№ 691191, кл. В О2 С 19/06, 1977.

встицы материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат и.и.баглая | 1977 |

|

SU691191A1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| Устройство для измельчения материалов | 1982 |

|

SU1080853A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

жидкость BtflnoS продукта Газ т Про9унт Окла)кдение нагрев raj,jKuffKocmt Выгрузка

Авторы

Даты

1981-05-23—Публикация

1979-07-12—Подача