(54) ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный грохот | 1979 |

|

SU858948A1 |

| Ротационно-вероятностный грохот | 1990 |

|

SU1794496A1 |

| Способ грохочения влажных сыпучих материалов | 1982 |

|

SU1072926A1 |

| Грохот | 1980 |

|

SU939129A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

| Ротор центробежного классификатора | 1974 |

|

SU660731A1 |

| Грохот | 1979 |

|

SU839607A1 |

| Барабанный грохот | 1990 |

|

SU1741927A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Грохот для влажных сыпучих материалов | 1983 |

|

SU1088815A1 |

1

Изобретение относится к обогащению полезных ископаемых, а именно к устройствам, с помощью которых осуществляется сухое грохочение влажных и трудногрохотимых сыпучих материалов, и может найти применение в угольной, горнорудной, строительной и других отраслях промыщленности.

Известен центробежный классификатор, включающий корпус, ротор с нижним и верхним дисками, выполненными с концентрическими канавками 1.

Недостатком указанного классификатора является то, что в углублениях канавок постоянно накапливается и уплотняется влажная мелочь, вследствие чего снижается эффективность грохочения.

Известен центробежный классификатор, включающий корпус, вертикальный вал со втулками, на которых спицами закреплены ярусы струнных просеивающих поверхностей, выполненных в виде дисков. Просеивающая поверхность образована прикрепленными к дискам радиально направленными струнами 2.

Недостатком этого классификатора является то, что просеивающая поверхность выполнена из радиально расположенных струн.

образующих сплощные щели треугольной формы, расщиряющиеся по мере удаления струн от вертикального вала, и, чем больще длина струн, тем щире щель между ними. Этим обуславливается попадание в подрещетный продукт больщого количества зерен, размер которых значительно превыщает граничную крупность разделения, тем самым резко снижается эффективность грохочения.

Цель изобретения - повыщение эффективности грохочения влажных сыпучих материалов.

Указанная цеуть достигается тем, что диски центробежного классификатора выполнены в виде концентрично расположенных колец, при этом струны просеивающих поверхностей закреплены на каждом кольце с отклонением от радиального направления.

Кроме того, струны просеивающих поверхностей двух смежных ярусов закреплены на кольцах с отклонением от радиального направления в противоположные стороны.

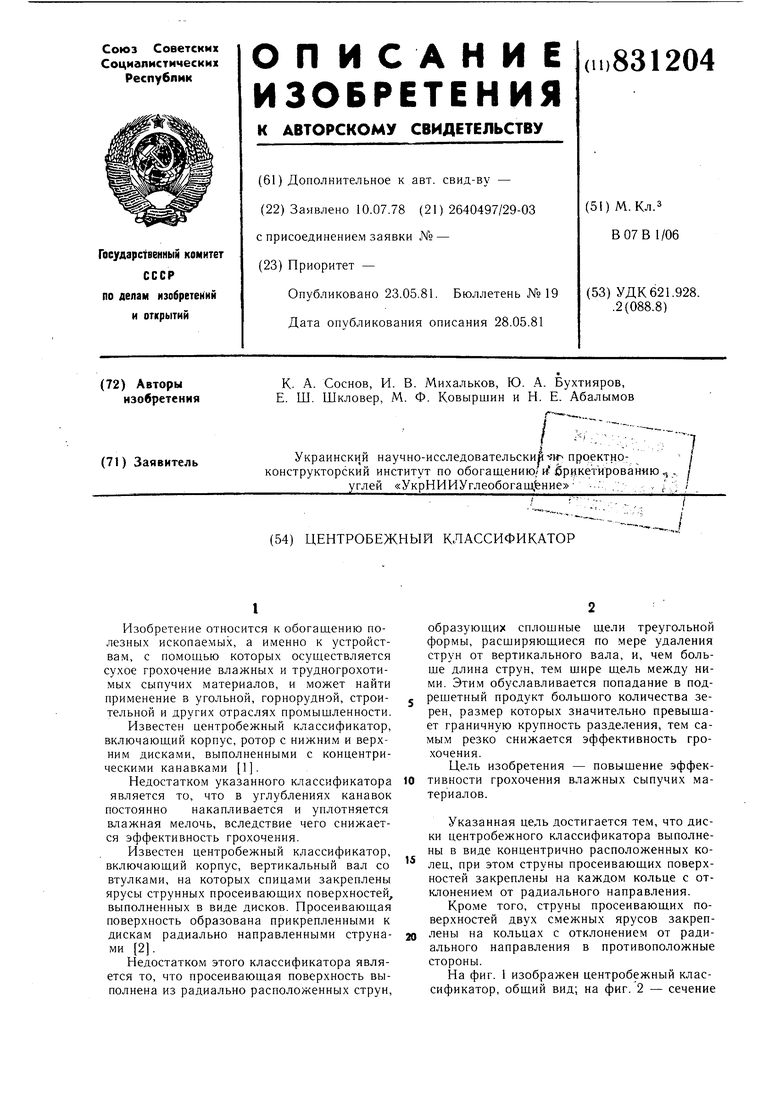

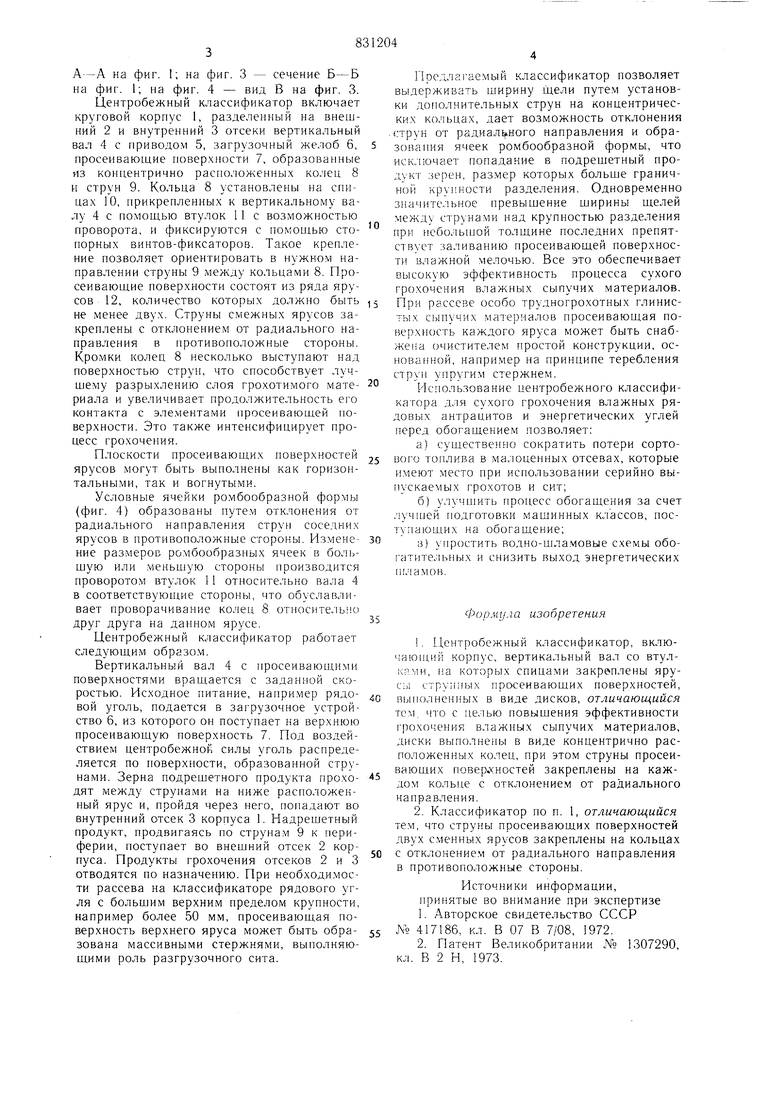

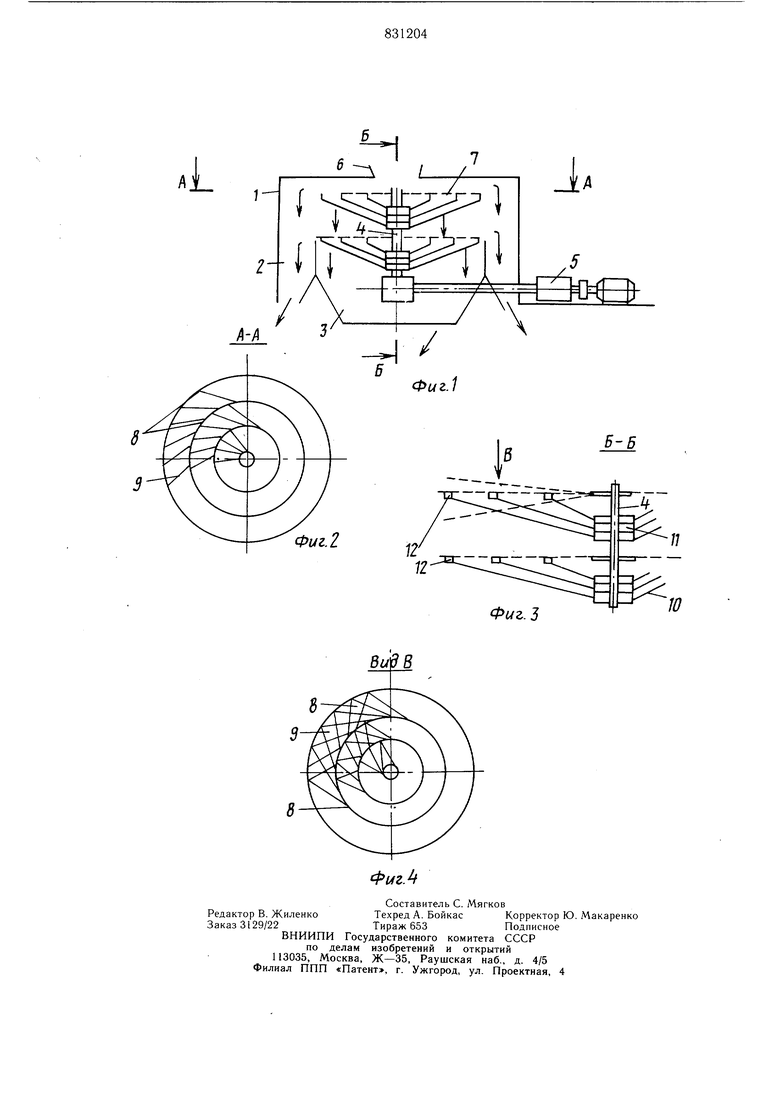

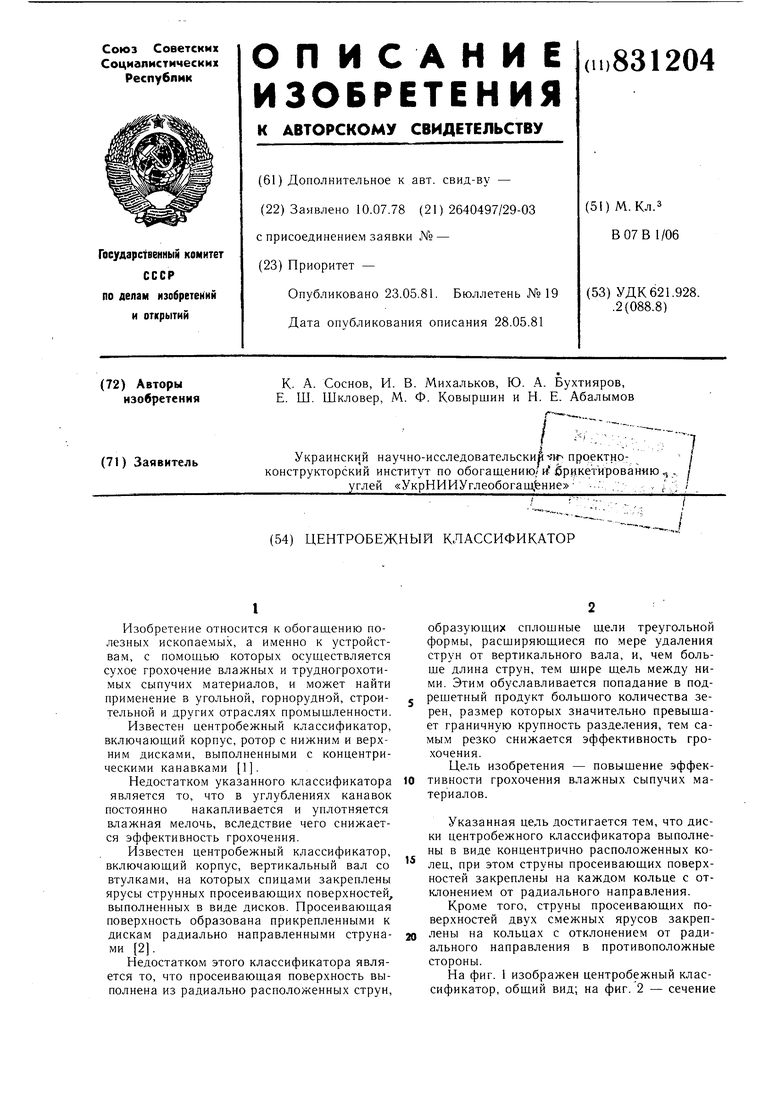

На фиг. 1 изображен центробежный классификатор, общий вид; на фиг. 2 - сечение

А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3.

Центробежный классификатор включает круговой корпус 1, разделенный на внешний 2 и внутренний 3 отсеки вертикальный вал 4 с приводо.м 5, загрузочный желоб 6, просеивающие повер.хности 7, образованные ИЗ концентрично расположенных колец 8 и струн 9. Кольца 8 установлены на сницах 10, прикрепленны.х к вертикальному валу 4 с помощью втулок 11 с возможностью проворота, и фиксируются с помощью стопорных винтов-фиксаторов. Такое крепление позволяет ориентировать в нужном направлении струны 9 .между кольцами 8. Просеивающие повер.хности состоят из ряда ярусов 12, количество которых должно быть не менее двух. Струны смежны.х ярусов закреплены с отклонением от радиального направления в противоположные стороны. Кромки колец 8 несколько выступают над поверхностью струн, что способствует лучщему разрыхлению слоя грохотимого материала и увеличивает продолжительность его контакта с эле.ментагуш просеивающей поверхности. Это также интенсифицирует процесс грохочения.

Плоскости просеивающих поверхностей ярусов могут быть выполнены как горизонтальны ии, так и вогнутыми.

Условные ячейки ромбообразной формы (фиг. 4) образованы путе.м отклонения от радиального направления струн соседних ярусов в противоположные стороны. Изменение размеров ромбообразных ячеек в больщую Или меньщую стороны производится проворотом втулок 11 относительно вала 4 в соответствующие стороны, что обуславливает проворачивание колец 8 относительно друг друга на данном ярусе.

Центробежный классификатор работает следующим образо.м.

Вертикальный вал 4 с просеиваюпдими поверхностями вращается с заданной скоростью. Исходное питание, например рядовой уголь, подается в загрузочное устройство 6, из которого он поступает на верхнюю просеивающую поверхность 7. Под воздействием центробежной силы уголь распределяется по поверхноети, образованной струнами. Зерна подрещетного продукта проходят между струнами на ниже расположенный ярус и, пройдя через него, попадают во внутренний отсек 3 корпуса 1. Надрешетный продукт, продвигаясь по струнам 9 к периферии, поступает во внещний отсек 2 корпуса. Продукты грохочения отсеков 2 и 3 отводятся по назначению. При необходимости рассева на классификаторе рядового угля с больщим верхним пределом крупности, например более 50 мм, просеивающая поверхность верхнего яруса может быть образована массивными стержнями, выполняющими роль разгрузочного сита.

Предла1-аемый классификатор позволяет выдерживать щирину 1дели путем установки догюлнительных струн на концентрических кольцах, дает возможность отклонения -струн от радиального направления и образования ячеек ромбообразной формы, что исключает попадание в подрещетный продукт зерен, размер которых больще граничной крупности разделения. Одновременно значительное превыщение щирины щелей между струнами над крупностью разделения при небольшой толщине последних препятствует заливанию просеивающей поверхности влажной мелочью. Все это обеспечивает высокую эффективность процесса сухого грохочения влажных сыпучих материалов. При рассеве особо трудногрохотных глинистых сыпучих материалов просеивающая поверхность каждого яруса может быть снабже1 а очистителем простой конструкции, основанной, например на принципе теребления струн упруги.м стержнем.

Использование центробежного классификатора для сухого грохочения влажных рядовых антрацитов и энергетических углей перед обогащением позволяет:

а)существенно сократить потери сортового топлива в малоценных отсевах, которые имеют .место при использовании серийно выпускаемых грохотов и сит;

б)улучшить процесс обогащения за счет лучшей подготовки машинных классов, поступающих на обогащение;

ij) упростить водно-шла.мовые схемы обогительпых и снизить выход энергетических амов.

Ф о омул а изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1978-07-10—Подача