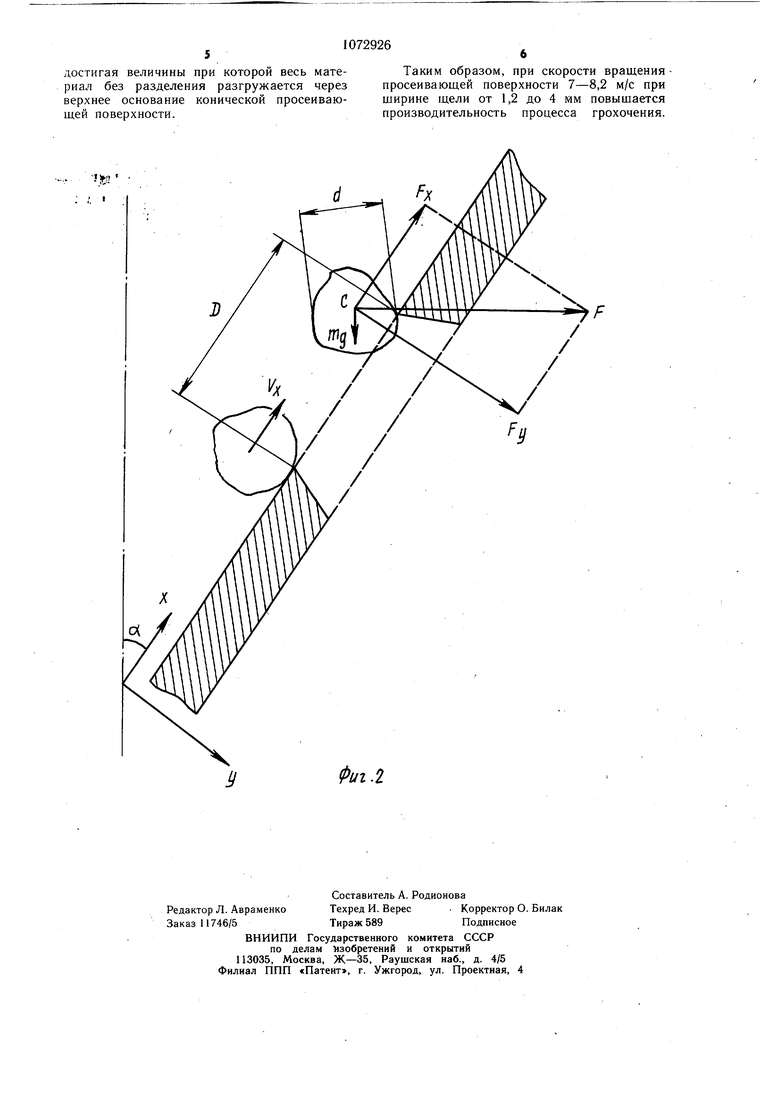

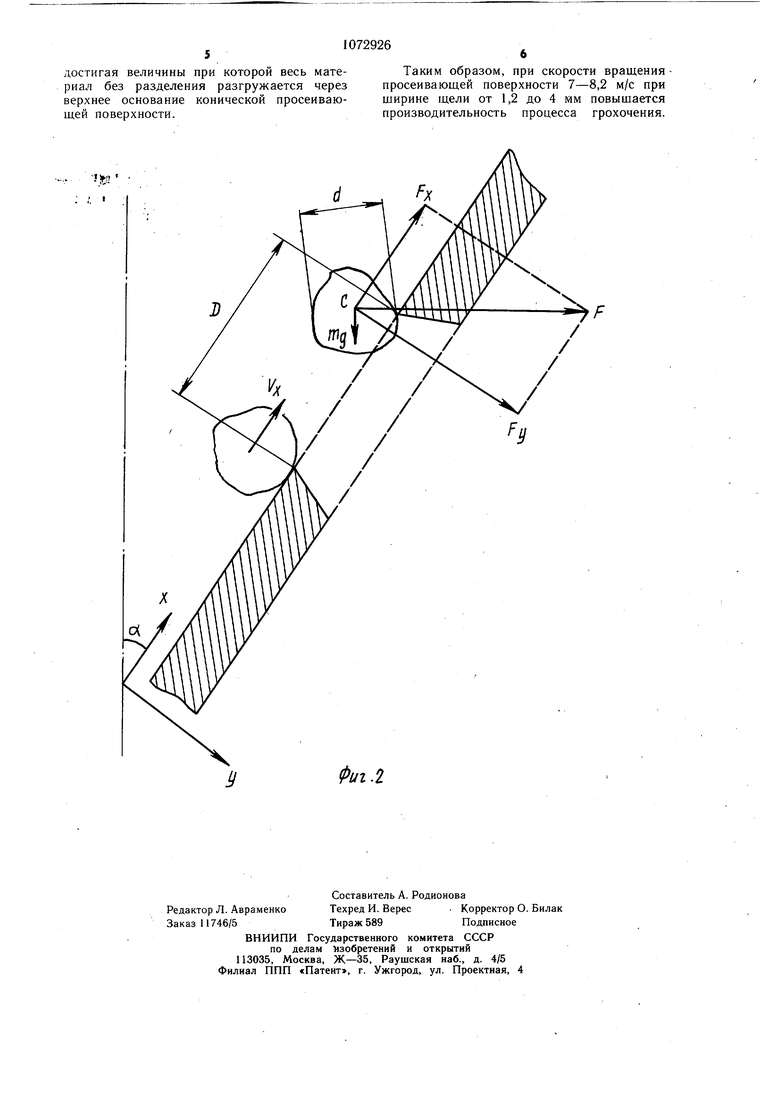

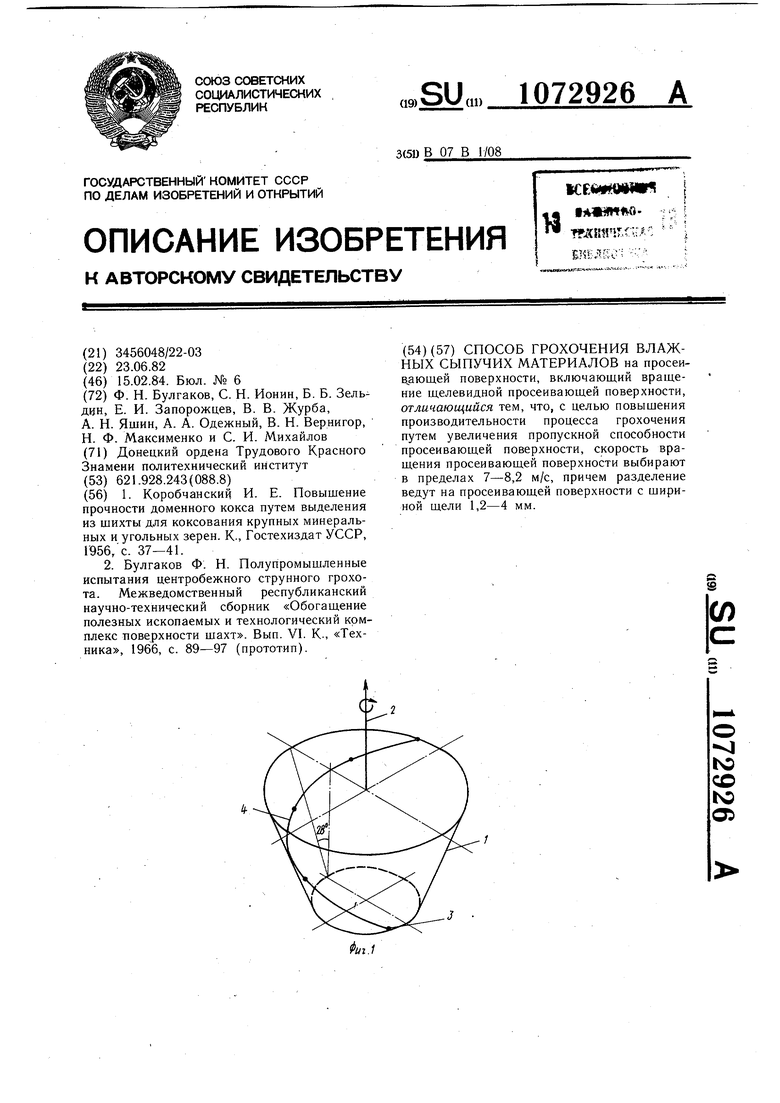

Изобретение относится к обогащению полезных ископаемых, а именнО к разделению сыпучих материалов по крупности, на центробежном грохоте с конической просеивающей поверхностью и вертикальной осью вращения, и может быть использовано в горной, металлургической и строительной промышленности. Известен способ центробежного грохочения мелких влажных сыпучих материалов, заключающийся в разделении материала повыщенной влажности на центробежном грохоте с конической просеивающей поверхностью и щелевидными концентрическими отверстиями с горизонтальной осью вращения. Процесс грохочения по этому способу происходит следующим образом: разделяемый материал непрерывно загружается на внутреннюю часть вращающейся просеивающей поверхности у меньщего основания. Под действием возникающих при вращении центробежных сил материал движется к больщему основанию просеивающей поверхности. При этом зерна материала размером меньще ширины щели проходят через отверстия и попадают в подрещетный продукт, а зерна крупнее размера щели (3 мм) скользят по просеивающей поверхности вниз и разгружаются с края большего основания просеивающей поверхности в надрешетный продукт. Скорость вращения просеивающей поверхности от 12,18 до 19,7 м/с, угол наклона просеивающей поверхности 20-25° к оси вращения 1. Недостаток этого способа - низкая производительность просеивающей поверхности, не превышающая 7-8 ч. Это объясняется тем, что по этому способу работает только половина просеивающей поверхности в результате того, что материал, прижатый к ситу центробежной силой,доходит до верхней точки и под действием силы тяжести падает на нижнюю часть просеивающей поверхности. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ грохочения влажных сыпучих материалов на просеивающей поверхности, включающий вращение щелевидной просеивающей поверхности. Процесс грохочения по этому способу происходит следующим образом. Разделяемый материал непрерывно загружается на нижнее основание вращающейся просеивающей поверхности и под действием возникающих при вращении центробежных сил движется вверх по просеивающей поверхности. Зерна материала размером меньше ширины щели беспрелятственно проходят через отверстия просеивающей поверхности и образуют подрещетный продукт, а зерна крупнее ширины щели скользят по просеивающей поверхности и разгружаются через край .верхнего, большего основания. Скорость вращения просеивающей поверхности у нижнего основания от 9,23 до 11,29 м/с. Угол наклона просеивающей поверхности к оси вращения 25° 2. Недостатком этого спо.соба является малая эффективность разделения материала по граничному зерну менее 4 мм, что объясняется резким снижением живого сечения сита (суммарная площадь отверстий), а следовательно, и соответствующим снижением пропускной способности, так как крупность граничного зерна разделения определяется размером щели просеивающей поверхности, т. е. при необходимости рассева по крупности 4 мм принимается щирина щели 4 мм; при крупности разделения 2 мм принимается щирина щели 2 мм: Например, при ширине щели 2 мм живое сечение пррсеивающей поверхности снижается от 36 до 12%, а ее удельная производительность уменьшается с 20 до 6 ч. В известном способе необходимая составляющая центробежной силы, уравновешивающая силу веса разделяемого материала и заставляющая его двигаться вверх по просеивающей поверхности, создается при вращении просеивающей поверхности со скоростью у меньшего основания от 9,23 до 11,29 м/с. Это объясняется feM, что при угле наклона просеивающей поверхности от О, до 25° к оси вращения необходимо создать центробежную силу значительной величины, которая в свою очередь значительно увеличивает импульсную силу трения., В этом случае при скорости ниже 9,23 м/с разделяемый материал прижимается к просеивающей поверхности и не движется по ней. Разделение материала не происходит. При скорости больше 11,29 м/с надрещетный продукт в процессе движения по просеивающей поверхности значительно истирается, образуя дополнительно более мелочи, и, разгружаясь с просеивающей поверхности со скоростью 1,43 м/с при встрече с приемным устройством, футерованным резиной, подвергается дроблению. Цель изобретения - повыщение производительности процесса грохочения за счет увеличения пропускной способности просеивающей поверхности. Указанная цель достигается тем, что согласно способу грохочения влажных сыпучих материалов на просеивающей поверхности, включающему вращение щелевидной просеивающей поверхности, скорость вращения просеивающей поверхности выбирают в пределах 7-8,2 м/с. причем разделение ведут на просеивающей поверхности с шириной щели от 1,2 до 4 мм. На фиг. 1 показано движение зерна материала по внутренней поверхности вращаюЦ1ейся конической просеивающей поверхности; на фиг. 2 - схема действия сил на зерно материала, движущегося по пррсеивающей поверхности. Рассмотрим разделение материала на просеивающей поверхности с щириной щели 4 мм (процесс грохочения на просеивающей поверхности с щириной отверстий выще 4 мм не вызывает затруднений и может эффективно осуществляться известным способом). Грохочение на просеивающей поверхности с щириной щели менее 4 мм резко уменьщает живое сечение и производительность, а поэтому делает разделение известным способом нерациональным. Пример 1. Берем коническую просеивающую поверхность 1 (фиг. 1) с щириной щели 4 мм и наклоном ее к оси вращения 2, равным 28°. Вращая просеивающую поверхность 1 с окружной скоростью 7,0 м/с, создаем поле действия центробежных сил. Непрерывно загружаем разделяемый материал 3 на нижнее (меньщее) основание просеивающей поверхности 1, который под действием продольной составляющей центробежной силы движется вверх по конической спирали. При этом зерна материала размером меньще граничного зерна разделения под действием поперечной составляющей центробежной силы проходят через отверстия просеивающей поверхности и попадают в подрещетный продукт. Размер граничного зерна в этом случае составляет 3,3 мм, а щирина щели просеивающей поверхности 4 мм кратна 1,2 размеру граничного зерна. Зерна материала крупнее размера граничного зерна (3,3 мм) перескакиваютчерез отверстия щириной 4 мм, движутся вверх и разгружаются через верхнюю кромку просеивающей поверхности 1, попадая в над рещетный продукт. Удельная производительность составляет 22,5 . Схема действия сил на зерно материала, движущегося по просеивающей поверхности показана на фиг. 2. Движение массы зерна материала с условным диаметром d можно считать равнопеременным, т. е. продольная и поперечная составляющие ускорения зерна постоянно. Центр инерции зерна С не имеет начальной скорости в поперечном направлении, т. е. . В то же время У, (начальная скорость в продольном направлении в зависимости от высоты расположения центра зерна С над отверстием может принимать достаточно больщое значение. С увеличением скорости вращения просеивающей поверхности увеличивается скорость движения центра инерции зерна, увеличивается и про-. дольная составляющая F центробежной силы F, которая и увеличивает .продольную скорость УХ движения зерна вдоль просеивающей поверхности. При этом зерно размером меньще щирины отверстия в зависимости от высоты расположения центра инерции С пролетит над щелью щириной D и продолжит движение по просеивающей по. верхности или пройдет через отверстие в подрещетный продукт. Этому способствует также уменьщающаяся поперечная составляющая центробежной силы. Пример 2. Вращая коническую просеивающую поверхность 1 (фиг. 1) с щириной щели 4 мм с окружной скоростью 7,6 м/с, создаем поле действия центробежных сил. Однако в отличие от примера 1 увеличение скорости вращения просеивающей поверхности вызывает увеличение действия продольной составляющей центробежной силы и снижение действия поперечной составляющей. Увеличивается скорость движения разделяемого материала вдоль просеивающей поверхности. При этом более мелкие .зерна перескакивают через отверстие шириной 4 мм. В данном примере разделение идет по граничной крупности 2 мм. Зерна материала меньще 2 мм проходят через отверстия просеивающей поверхности и попадают в подрещетный продукт, а зерна материала крупнее 2 мм перескакивают через отверстия и попадают в подрещетный продукт. Ширина щели просеивающей поверхности (4 мм) кратна 2 размера граничного зерна, а производительность сохраняется 22,5 . Пример 3. Увеличив скорость вращения просеивающей поверхности до 8,2 м/с, создаем поле действия центробежных сил с повыщенным действием продольной составляющей и сниженной поперечной составляющей. При этом скорость движения материала вдоль просеивающей поверхности достигает величины, при которой через отверстия 4 мм будут перескакивать зерна материала крупнее 1 мм и попадать в надрешетный продукт, а зерна меньще 1 мм будут проходить через отверстия просеивающей поверхности в подрешетный продукт. Ширина щели (4 мм) кратна 4 размерам граничного, зерна, а производительность сохраняется 22,5 . Снижение скорости вращения просеивающей поверхности ниже 7,0 м/с снижает действие продольной составляющей центробежной силы и увеличивает действие поперечной составляющей, увеличивающей действие нормальной силы трения, при этом материал не сходит с просеивающей поверхности. Процесс разделения прекращается. При скорости вращения просеивающей поверхности выше 8,2 м/с значительно возрастает действие продольной составляющей центробежной силы и резко снижается действие поперечной составляющей, способствующей прохождению материала сквозь отверстия вдоль просеивающей поверхности.

достигая величины при которой весь материал без разделения разгружается через верхнее основание конической просеивающей поверхности.

Таким образом, при скорости вращения просеивающей поверхности 7-8,2 м/с при щирине щели от 1,2 до 4 мм повыщается производительность процесса грохочения.

teJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1978 |

|

SU831204A1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Ротационно-вероятностный грохот | 1990 |

|

SU1794496A1 |

| Гидрогрохот | 1982 |

|

SU1084087A1 |

| Центробежный грохот | 1979 |

|

SU858948A1 |

| Способ разделения дробленого материала | 1978 |

|

SU860882A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

| Способ разделения материалов по крупности и ленточный грохот для его осуществления | 1990 |

|

SU1782676A1 |

| СИТО | 2005 |

|

RU2306986C2 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

СПОСОБ ГРОХОЧЕНИЯ ВЛАЖНЫХ СЫПУЧИХ МАТЕРИАЛОВ на просеив аюшей поверхности, включаюший врашение шелевидной просеиваюш,ей поверхности, отличающийся тем, что, с целью повышения производительности процесса грохочения путем увеличения пропускной способности просеивающей поверхности, скорость вращения просеивающей поверхности выбирают в пределах 7-8,2 м/с, причем разделение ведут на просеивающей поверхности с шириной щели 1,2-4 мм. (Л кэ со to О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коробчанский И | |||

| Е | |||

| Повышение прочности доменного кокса путем выделения из шихты для коксования крупных минеральных и угольных зерен | |||

| К., Гостехиздат УССР, 1956/с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булгаков Ф | |||

| Н | |||

| Полупромышленные испытания центробежного струнного грохота | |||

| Межведомственный республиканский научно-технический сборник «Обогащение полезных ископаемых и технологический комплекс поверхности шахт | |||

| Вып | |||

| VI | |||

| К., «Техника, 1966, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-23—Подача