.Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из порошка, и может быть использовано для упрочняющей и восстанавливающей обработки деталей нанесением на их поверхности износостойких порошков. Известно устройство для обработки изделий, использующее процесс пс доожижения, содержащее конусообразную камеру с отверстиями для подачи сжатого воздуха и проходящего,:Внутри нее трубопровода для дополнитель ной подачи рабочего агента, причем наружная поверхность трубопровсда выполнена в виде усеченного конуса в котором смонтированы наклонные к оси восходящие каналы, а в центральном канале трубопровода размеще разделяющий его на две полости поршень Г1 . Недостатком устройства является отсутствие в конструкции элект родов и, в частности, контактного ролика, наличие которых необходимо Для нанесения покрытий на коническую фаску клапана двигателя внутреннего сгорания. Наиболее близким к предлагаемому по технической сущности и достигаеIvjoMy эффекту, является устройство для нанесения покрытий- из порошка, содержащее корпус, привод вращения обрабатываемых изделий, полый центральный электрод, установленилй на нем контактный ролик, коаксиально расположенный дополнительный электрод в виде цилиндра и камеру сжатого воэдухаГ2 . Недостатком известного устройства является быстрый износ трущихся поверхностей контактного .ролика и центрального электрода вследствие попадания между ними частиц порошка и возможность заклинивания контактного ролика, а также недостаточная равномерность нанесенного слоя покрытия вследствие того, что подача порошка в зону контакта производится снизу при восходящем движении порошка в псевдоожиженном слое. Цель изобретения - повышение надежности работы устройства и улучшение качества покрытия. Поставленная цель достигается тем, что в устройстве для нанесения покрытий ролик выполнен в виде конического колпачка, а его внутренняя полость соединена с камерой сжатого вохдуха каналом центральног электрода, причем электроды снабжены .кольцевыми направляющими.

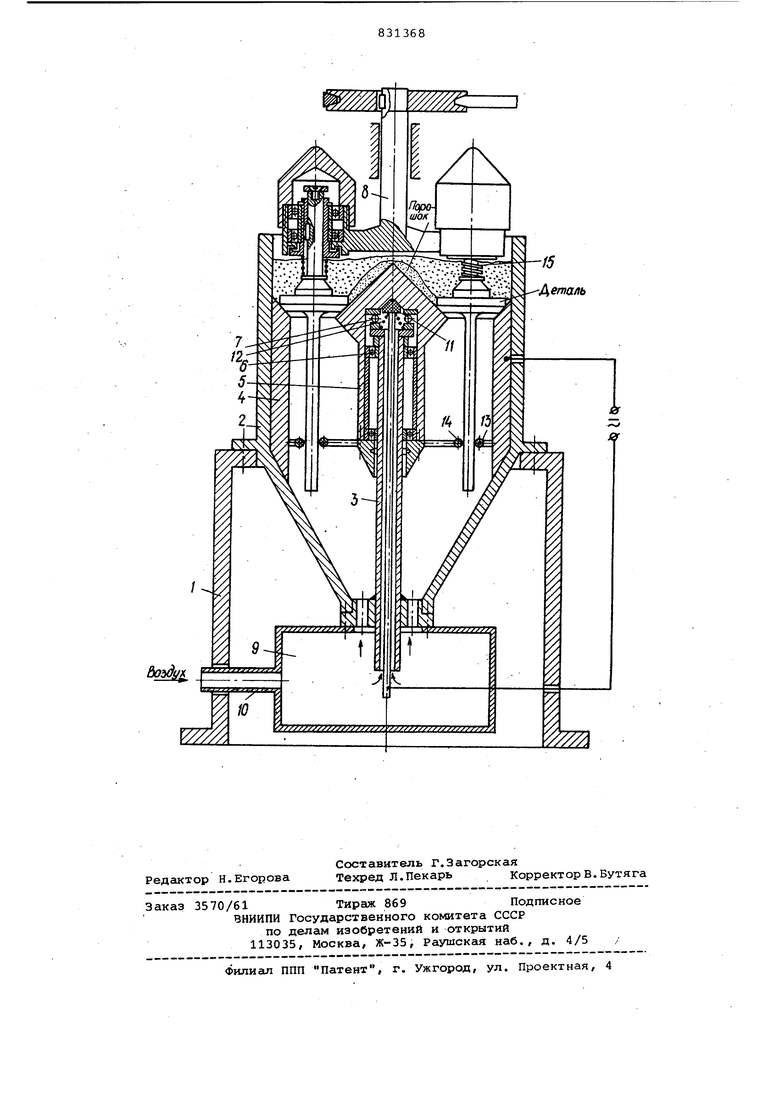

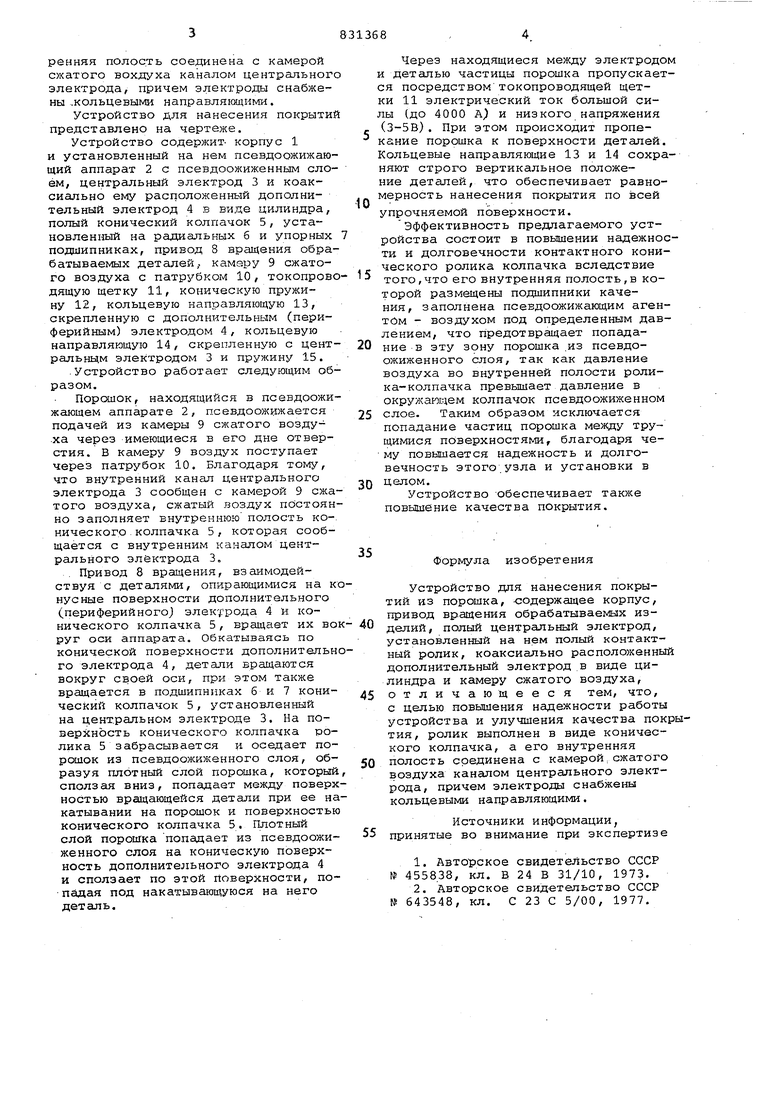

Устройство для нанесения покрытий представлено на чертеже.

Устройство содержит- корпус 1 и установленный на нем псевдоожижающий аппарат 2 с псевдоожиженным слоем, центральный электрод 3 и коаксиально ему расположенный дополнительный электрод 4 в виде цилиндра, полый конический колпачок 5, установленный на радиальных б и упорных подшипниках, привод 8 вращения обрабатываемых деталей, камеру 9 сжатого воздуха с патрубком 10, токопроводящую щетку 11, коническую пружину 12, кольцевую направляющую 13, скрепленную с дополнительным (периферийным) электродом 4, кольцевую направляющую 14, скрепленную с центральным электродом 3 и пружину 15.

Устройство работает следующим образом.

Порошок, находящийся в псевдоожижающем аппарате 2, псевдоожижается подачей из камеры 9 сжатого возду-ха через имеющиеся в его дне отверстия. В камеру 9 воздух поступает через патрубок 10. Благодаря тому, что внутренний канал центрального электрода 3 сообщен с камерой 9 сжатого воздуха, сжатый воздух постоянно заполняет внутреннюю полость ко-, нического.колпачка 5, которая сообщается с внутренним каналом центрального электрода 3.

, Привод 8 вращения, взешмодействуя с деталями, oпиpaющи шcя на кнусные поверхности дополнительного (периферийного) элек/:-рода 4 и конического колпачка 5, вращает их воруг оси аппарата. Обкатываясь по конической поверхности дополнительнго электрода 4, детали вращаются вокруг своей оси, при этом также вращается в подшипниках б и 7 конический колпачок 5, установленный на центральном электроде 3. На поверхность конического колпачка ролика 5 забрасывается и оседает поропок из псевдоожиженного слоя, образуя плотный слой порошка, который сползая вниз, попадает между поверхностью вращающейся детали при ее накатывании на порошок и поверхностью конического колпачка 5. Плотный слой порошка попадает из псевдоожиженного слоя на коническую поверхность дополнительного электрода 4 и сползает по этой поверхности, по падая под накатывающуюся на него деталь.

Через находящиеся между электродо и деталью частицы порошка пропускается посредством токопроводящей щетки 11 электрический ток большой силы (до 4000 А) и низкого напряжения (3-5В). При этом происходит пропекание порошка к поверхности деталей. Кольцевые направляющие 13 и 14 сохраняют строго вертикальное положение деталей, что обеспечивает равномерность нанесения покрытия по всей

упрочняемой поверхности.

Эффективность предлагаемого устройства состоит в повышении надежности и долговечности контактного конического ролика колпачка вследствие того,что его внутренняя полость,в которой размещены подшипники качения, заполнена псевдоожижающим агентом - воздухом под определенным давлением, что предотвращает попадание в эту зону порошка из псевдоожиженного слоя, так как давление воздуха во внутренней полости ролика-колпачка превышает давление в окружающем колпачок псевдоожиженном слое. Таким образом исключается попадание частиц порошка ме)вду трущимися поверхностями, благодаря чему повышается надежность и долговечность этого.узла и установки в целом.

Устройство Обеспечивает также повьошение качества покрытия.

Формула изобретения

Устройство для нанесения покрытий из порошка, -содержащее корпус, привод вращения обрабатываемых изделий, полый центральный электрод, установленный на нем полый контактный ролик, коаксиально расположенны дополнительный электрод в виде цилиндра и камеру сжатого воздуха, отличающееся тем, что, с целью повышения надежности работы устройства и улучшения качества поктия, ролик выполнен в виде конического колпачка, а его внутренняя полость соединена с камерой,сжатого воздуха каналом центрального электрода, причем электроды снабжены кольцевыми направляющими.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 455838, кл. В 24 В 31/10, 1973.

2.Авторское свидетельство СССР № 643548, кл. С 23 С 5/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из порошка | 1984 |

|

SU1163994A1 |

| Устройство для нанесения покрытий из металлических порошков | 1977 |

|

SU725819A1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2486966C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2021883C1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Реактор | 1983 |

|

SU1159620A1 |

| КИСЛОРОДНЫЙ ДАТЧИК И СПОСОБ ЕГО СБОРКИ | 1993 |

|

RU2085928C1 |

| Устройство для полуавтоматической контактной сварки | 1986 |

|

SU1400828A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ВСАСЫВАЮЩЕЙ ПРОКЛАДКИ ДЛЯ ПРОТЕЗА | 2001 |

|

RU2263489C2 |

Авторы

Даты

1981-05-23—Публикация

1979-10-02—Подача