Изобретение относится к области порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков.

Известно устройство для нанесения покрытий на внутренние поверхности деталей, включаюшее привод врашения, крепежный стол и нагреватель, выполненный в виде высокочастотного индуктора 1.

Недостатком данного устройства является низкая производительность процесса и ухудшение качества деталей после обработки за счет их нагрева до высоких температур.

Наиболее близким к предложенному по технической сушности и достигаемому эффекту является устройство для нанесения покрытий из металлических порошков, включающее корпус, и электроды, один из которых установлен с возможностью вращения и снабжен контактными роликами и приводом, а другой выполнен неподвижным 2.

К недостаткам да нного устройства относятся неоднородность покрытия, низкая производительность процесса и сложность конструкции.

Предложенное устройство отличается от известного тем, что для повышения равномерности покрытия, упрощения конструкции и увеличения производительности неподвижный электрод выполнен в виде концентрических колец, установленных соосно с корпусом, при этом корпус снабжен электроизоляционной втулкой.

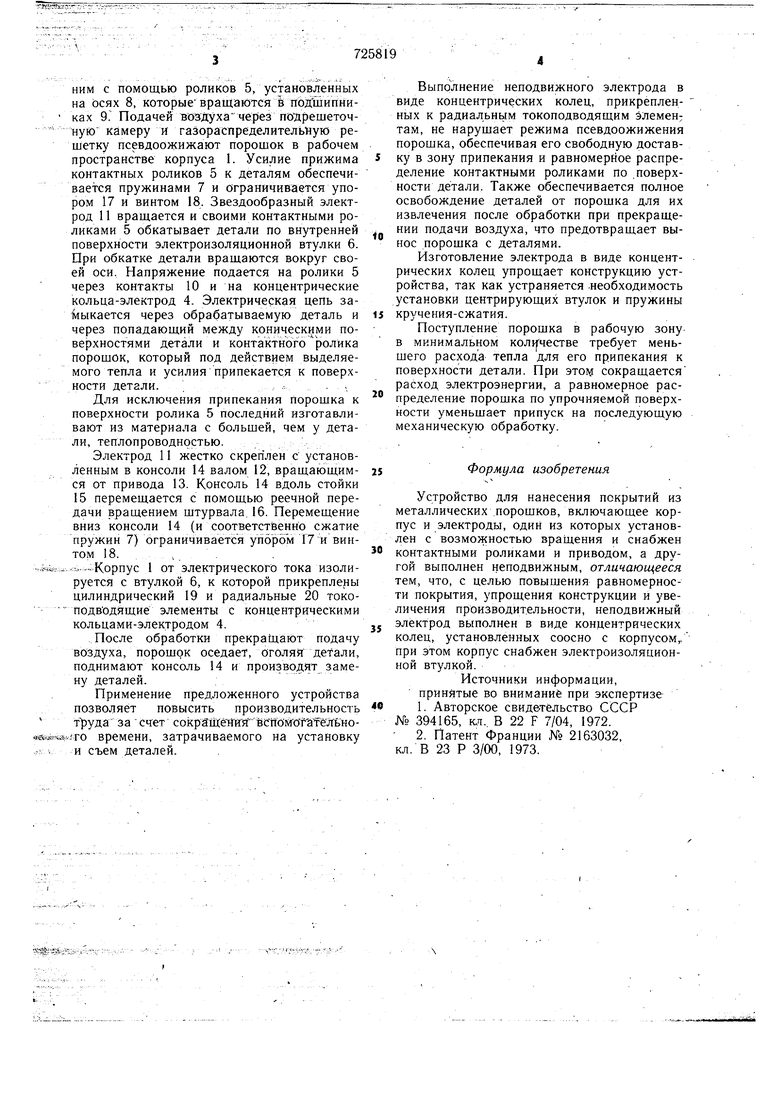

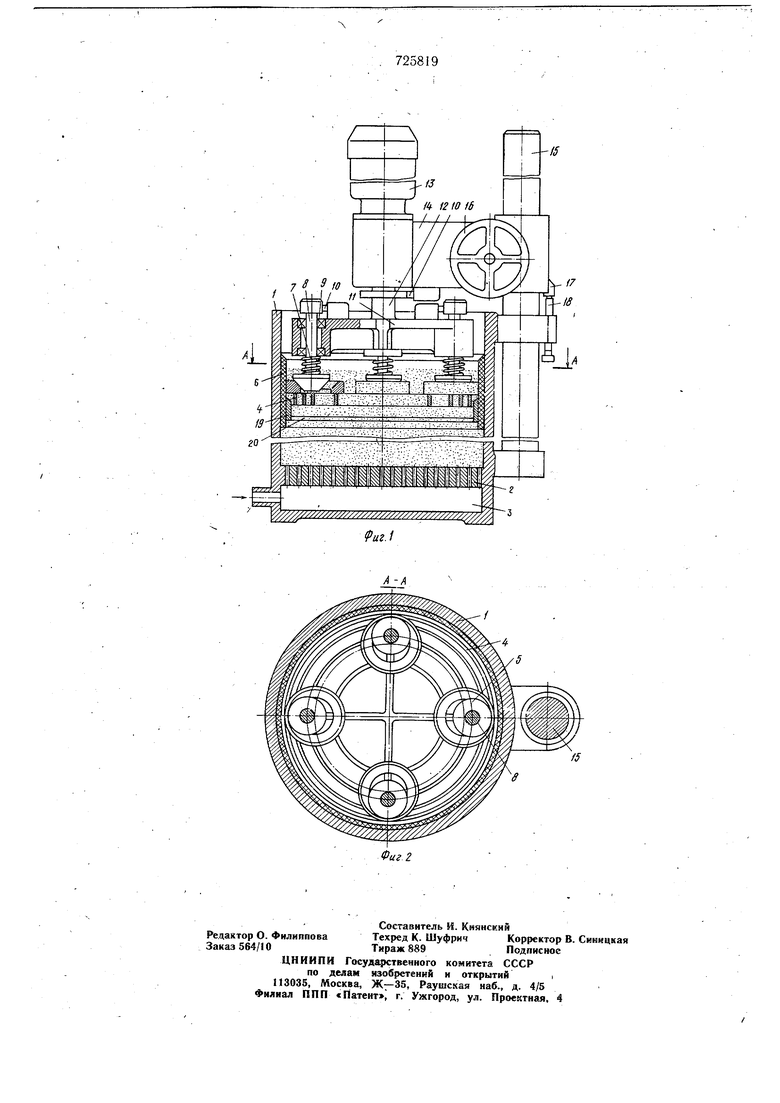

На фиг. 1 показана схема устройства; на фиг. 2 - разрез А-А фиг. 1.

Устройство для нанесения покрытий содержит корпус 1, газораспределительную решетку 2, подрешеточную камеру 3, концентрические кольца-электрод 4, контактные ролики 5, электроизоляционную втулку 6, пружины 7, оси 8, подшипники 9, контакты 10, звездообразный врашающийся электрод 11, вал 12, привод,13, консоль 14, вертикальную стойку 15, штурвал 16, упор 17, ограничительный винт 18 и токоподводяшие элементы - цилиндрический 19 и радиальные 20.

Устройство работает следующим образом.

Детали устанавливают на концентрические кольца-электрод 4 и прижимают к

ним с помощью роликов 5, установленных на осях 8, которыевращаются S подТшипни ках 9 Подачей воздуха через пОДрешеточную камеру и газораспределительную рещетку псевдоожижают порощок в рабочем пространстве корпуса 1. Усилие прижима контактных роликов 5 к деталям обеспечивается пружинами 7 и ограничивается упором 17 и винтом 18. Звездообразный электрод 11 вращается и своими контактными роликами 5 обкатывает детали по внутренней поверхности электроизоляционной втулки 6. При обкатке детали вращаются вокруг своей оси. Напряжение подается на ролики 5 через контакты 10 и на концентрические кольца-электрод 4. Электрическая цепь замыкается через обрабатываемую деталь и через попадающий между коническими поверхностями детали и контактного ролика порощок, который под действием выделяемого тепла и усилия припекается к поверхности детали. ;.. .,

Для исключения припекания Порошка к поверхности ролика 5 последний изготавливают из материала с больщей, чем у детали, теплопроводностью.

Электрод 11 жестко скреплен с установленным в консоли 14 валом 12, вращающимся от привода 13. Консоль 14 вдоль стойки 15 перемещается с помощью реечной передачи вращением щтурвала. 16. Перемещение вниз консоли 14 (и соответственно сжатие пружин 7) ограничивается уп6|ром 17 и винтом 18..,

fii.:.,-;-.-.: Корпус I от электрического тока изолируется с втулкой 6, к которой прикреплены цилиндрический 19 и радиальные 20 токо подводящие элементы с концентрическими кольцами-электродом 4.

После обработки прекращают подачу воздуха, порощок оседает, оголяя детали, поднимают консоль 14 и производят замену деталей.

Применение предложенного устройства позволяет повысить производительность за счет сокрЗЩёьГИЯ йсНомоТаТетьно..го времени, затрачиваемого на установку и съем деталей.

Выполнение неподвижного электрода в виде концентрических колец, прикрепленных к радиальньш токоподводящим элемен; там, не нарущает режима псевдоожижения порощка, обеспечивая его свободную доставку в зону припекания и равномерйое распределение контактными роликами по .поверхности детали. Также обеспечивается полное освобождение деталей от порощка для их извлечения после обработки при прекращении подачи воздуха, что предотвращает вынос порощка с деталями.

Изготовление электрода в виде концентрических колец упрощает конструкцию устройства, так как устраняется .необходимость установки центрирующих втулок и пружины кручения-сжатия.

Поступление порощка в рабочую зону в минимальном кол1| честве требует меньщего расхода тепла для его припекания к поверхности детали. При этом сокращается расход электроэнергии, а равномерное распределение порошка по упрочняемой поверхности уменьшает припуск на последующую механическую обработку.

Формула изобретения

Устройство для нанесения покрытий из металлических порощков, включающее корпус и электроды, один из которых установлен с возможностью вращения и снабжен контактными роликами и приводом, а другой выполнен неподвижным, отличающееся тем, что, с целью повышения равномерности покрытия, упрощения конструкции и увеличения производительности, неподвижный электрод выполнен в виде концентрических колец, установленных соосно с корпусом,, при этом корпус снабжен электроизоляционной втулкой.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 394165, К.Л.. В 22 F 7/04, 1972.

2.Патент Франции № 2163032, кл. В 23 Р 3/00, 1973.

Ш i iiii

TzzZiU.

W/// //////////////7/////777////7777//7/77.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2021883C1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| Устройство для нанесения покрытий из металлических порошков на взаимноперпендикулярные поверхности | 1985 |

|

SU1284696A1 |

| Способ получения покрытий из металлических порошков на поверхностях длинномерных деталей | 1983 |

|

SU1144820A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Устройство для нанесения покрытий из порошка | 1984 |

|

SU1187916A1 |

| Способ нанесения покрытий из порошка на наружную поверхность втулок | 1985 |

|

SU1273213A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Устройство для нанесения покрытий из порошка | 1984 |

|

SU1163994A1 |

| Устройство для получения покрытий | 1978 |

|

SU697258A2 |

f5

Авторы

Даты

1980-04-05—Публикация

1977-12-28—Подача