Изобретение относится к сварке и может быть использовано в устройствах для полуавтоматической сварки преимущественно корпусов полупроводниковых приборов в электрон1 ой промьшлен-. , ности.

Целью изобретения является увеличение производительности труда и повышение надежности,

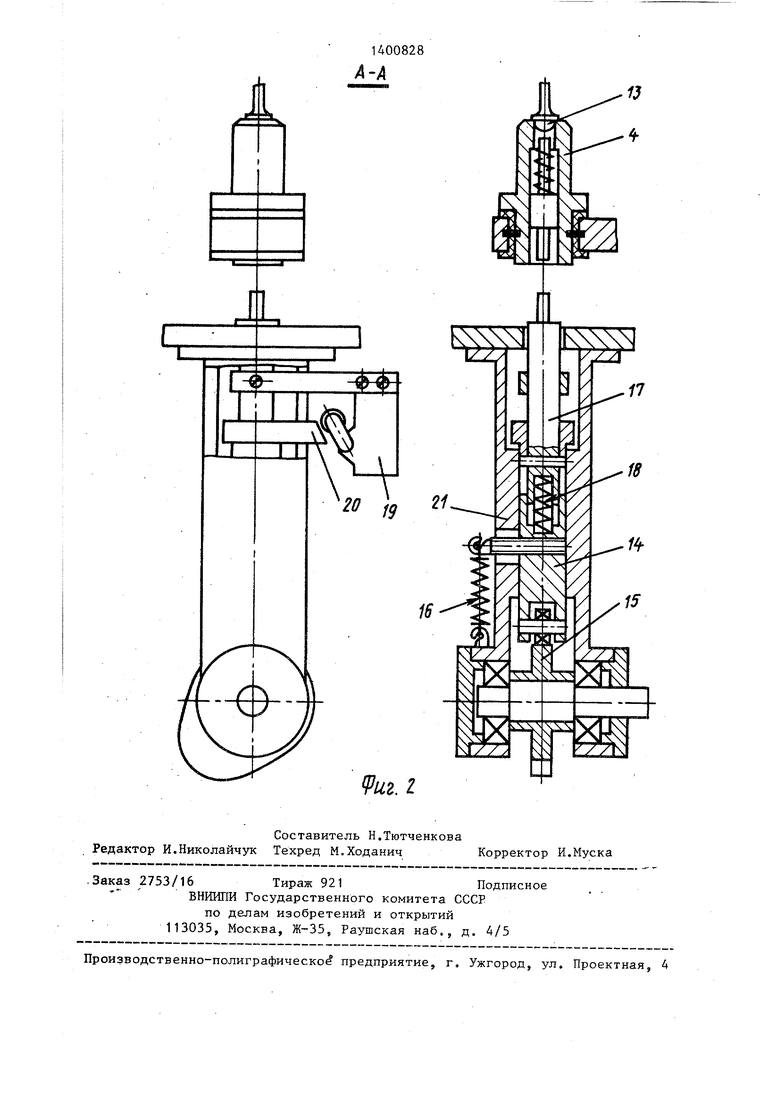

На фиг.1 показано предлагаемое устройство, план; на фиг.2 - разрез А-А на на фиг.З - разрез Б-Б на фиг.1.

Устройство для полуавтоматической сварки преимущественно корпусов полупроводниковых приборов состоит из смонтированного на станине 1 многопозиционного (двенадцатипозиционного) поворотного стола 2, казвдая позиция которого снабжена верхним 3 и нижним А электродами с возможностью перемещения в вертикальном направлении. Вокруг многопозиционного поворотного стола 2 на станине 1 смонтирован пост загрузки колпачков, состоящий из вибробункера 5, отсекателя 6 и ротора 7 Последний кинематически связан с мно- гопозиционным поворотным столом 2 и имеет двенадцать,вакуумных схватов (фиг,2), каждый схват 8 соединен со всасывающей камерой 9 эжектора 10, Входы всех эжекторов 10 соединены кольцевым каналом 11, куда поступает под давлением воздух. Ротор 7 имеет возможность возвратно-поступательного вертикального перемещения. Заслонка 12 при опускании ротора перекрывает выходные отверстия эжекторовj находящихся в плоскости Б-Б. Пост загрузки ножки прибора предназначен для ручной загрузки, пост сварки прибора оснащен сварочными башмаками, пост выг- , рузки сваренного прибора 13 оснащен подпружиненным толкателем 14, ход ко- торого вверх осуществляется от кулачка 15, вал которого кинематически связан с двенадцатипозиционным сто.- лом, толкателя вниз осуществляется от пружины 16. В толкатель встроен регулируемый шток 17, который пружиной 18 поджимается к пазу толкателя 14. Подпружиненньм толкатель 14 оснащен контактным датчиком 19 с роликом и упором 20, На позиции выгруз

ки установлен приемный лоток 21,

Устройство работает следующим образом.

0

5 0 5 О 5 Q п

5

Из вибробункера 5 колпачок изделия поступает к отсекателю 6, который отделяет один колпачок и выдает его под вакуумный схват 8 ротора 7. Последний, опускаясь, вводит вакуумный схват 8 в колпачок и захватывает его, затем поднимается и.поворачивается синхронно с двенадцатипозиционным поворотным столом 2 так, что в момент выстоя ось вакуумного схвата 8 совпадает с осью нижнего электрода, при опускании ротора 7 заслонка 12 перекрывает выходное отверстие эжекторов 10 и колпачок под действием избыточного давления, направляясь цилиндрической частью схвата, западает в нижний электрод 4.

Двенадцатипозиционный поворотный стол 2, периодически поворачиваясь, проходит посты загрузки ножки, где устанавливается ножка, пост сварки, где сваривается колпачок с ножкой, находящиеся между сомкнутыми верхним и нижним эдектродами, сварочное усилие передается через сварочные башмаки. На позиции выгрузки сваренного прибора во время выстоя 12-позицион- ного стола 2 толкатель 14 под действием кулачка 15 выталкивает прибор из нижнего электрода и он сдувается сжатым воздухом в приемный лоток 21, если произошло заклинивание прибора в нижнем электроде 4 или его приварка к нему, то шток 17 упирается в прибор и останавливается, толкатель продолжает двигаться под действием кулачка 15, пружина 18 сжимается, . датчик 19 срабатывает, выдавая сигнал о состоянии сварочной позиции.

При загрузке колпачка в нижний электрод поток воздуха, проходя между цилиндрическими поверхностями с схвата и колпачка, под действием эффекта Бернулли центрирует колпачок относительно поверхности схвата, что позволяет загрузить колпачок при наличии ошибки его положения в схвате.

Величина зазора между поверхностью схвата и внутренней поверхностью колпачка изменяется в пределах 0,03 - О,1 мм. Нижний предел определяется необходимостью свободной посадки колпачка на схват, а верхний предел - допуском на внутренний диаметр колпачка. Зазор между наружной поверхностью колпачка и внутренней поверхностью сварочного электрода не должен превышать 0,05 мм. Следовательно,

возможная ошибка положения колпачка относительно поверхности сварочного электрода значительно превышает максимально допустимый зазор. Эффект центрирования колпачков относительно схвата позволяет решить задачу автоматической загрузки колпачков в указанных условиях. При попадании в вибробункер колпачков, имеющих вмятины и другие дефекты поверхности, центрирование колпачков нарушается и загрузка их не происходит, перед позицией отсекателя такие колпачки сбрасываются со схвата. Сброс происходит за счет перекрытия канала эжектора, находящегося перед позицией отсекателя, заслонкой 12.

При работе устройства происходит постепенное уменьшение внутреннего диаметра нижнего сварочного электрода. Центрирование колпачков относительно схватов ротора загрузки позво0

падание изделия в механизмы устройства. Форму ла изобретения

Устройство для полуавтоматической контактной сварки, преимущественно полупроводниковых приборов, содеу жа- щее смонтированный на станине многопозиционный поворотный стол с верхним и нижним электродами, посты загрузки колпачка и ножки прибора и пост выгрузки приборов, отличающееся тем, что, с целью увеличения производительности труда и повышения 5 надежности, устройство снабжено многопозиционным ротором загрузки, выполненным в виде диска с кольцевым и радиальными каналами, электродами, цилиндрическими вакуумными схватами и двумя заслонками, размещенными на станине с возможностью периодического перекрытия отверстий радиальных каналов, при этом эжекторы смонтированы в диске, входные отверстия эжекторов

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полуавтоматической контактной сварки | 1987 |

|

SU1518102A2 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ ИЗДЕЛИЙiczcosciiA:^]-^ n.\T^ilTi!!5 •<^т:::/;ИЧЕскАП•i'ioAilOTcKA | 1965 |

|

SU174294A1 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| АВТОМАТ ДЛЯ СБОРКИ НОЖКИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1970 |

|

SU263046A1 |

| Устройство для автоматической контактной сварки | 1979 |

|

SU999959A3 |

| Установка для автоматической сборки деталей из термопластов | 1987 |

|

SU1525016A1 |

| Устройство для приварки анодов конденсаторов к рейкам и сборки реек в кассеты | 1977 |

|

SU736193A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU339513A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

Изобретение относится к области сварки и может быть использовано в устройствах для полуавтомат ической сварки преимущественно корпусов полупроводниковых приборов в электронной промьшленности. Цель - увеличение производительности труда и повышение надежности. Из вибробункера колпачок изделия подают под вакуумный схват 8 ротора (Р), опускаясь, Р вводит ваку-. умньш схват 8 в колпачок и захватывает его, затем Р поднимается и поворачивается синхронно с многопозиционным поворотным столом таким образом, чтобы ось вакуумного схвата 8 совпадала с осью нижнего электрода, при опускании Р заслонка 12 перекрывает выходное отверстие эжекторов 10 и колпачок под действием избыточного давления опускается в нижний электрод. 3 ил. а 9 S S (Л ft itf.S

ляет автоматически загружать колпачки 25 соединены с кольцевым каналом диска.

при минимальном зазоре, достигающем практически нуля.

Введение датчика усилия выгрузки в пост выгрузки позволяет автоматически останавливать машину при появ- лении брака (приварки изделия к электроду) . Оператор принимает соответствующие меры, что исключает повторение брака изделий, повышает долговечность электродов, полностью исключается

а выходные - с вакуумными схватами и , радиальными каналами, а пост выгрузки выполнен в виде подпружиненного толкателя, включающего нижний шток с роликом на одном конце и полостью на другом, верхний шток, встроенный в полость нижнего штока, подпружиненный относительно него и снабжен ный контактным датчиком с кулачком, установленным на нижнем штоке.

г ...

л

1400828

А А

Vuz.i

| Контактная конденсаторная сварочная машина для герметизации корпусов полупроводниковых приборов | 1977 |

|

SU789256A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Полуавтомат конденсаторный | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРЕДОХРАНЕНИЯ РАБОЧИХ ОТ ОЖОГОВ ПРИ ПЕЧАХ | 1925 |

|

SU4001A1 |

| Паспорт ЗД.Я | |||

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ШТИФТОВОЙ СВАРКИ ЗАКРЫТОЙ ВОЛЬТОВОЙ ДУГОЙ | 1924 |

|

SU942A1 |

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

Авторы

Даты

1988-06-07—Публикация

1986-04-07—Подача