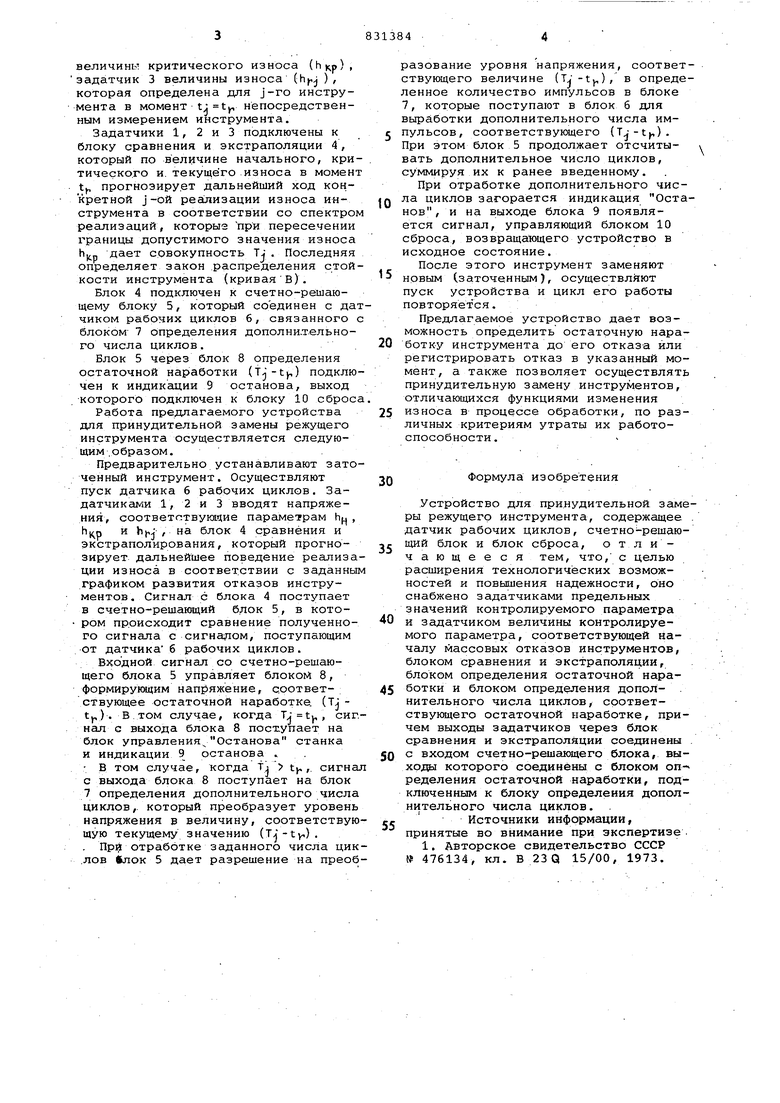

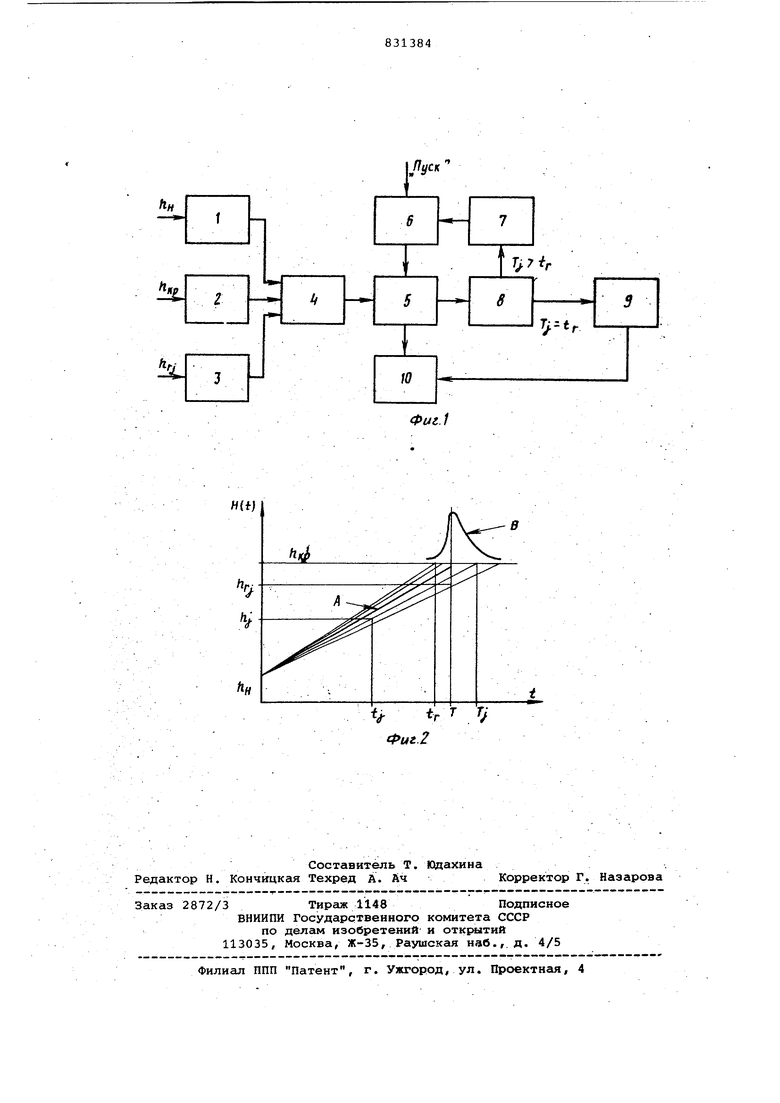

Изобретение относится к машиностроению, в частности к измерительным и контрольным устройствам, и мо жет быть использовано для контроля износа и замены режущего инструмента на автоматическом металлорежущем оборудовании. Известно устройство для контроля износа режущего инструмента, содержащее датчик рабочих циклов, счетно решающую схему, коммутатор, два .генератора, блок сброса и генератор импульсов, которое позволяет заменять инструмент в момент катастрофического износа l. Однако известное устройство не поз оляет определить момент замены инструмента, когда критическое зна чение износа, назначенное по техно логическим соображениям (например, шероховатость поверхности), не совпадает с величиной износа в зоне его катастрофического роста. Кроме того, не учитываются флуктуации износа инструмента в процессе его эксплуатации. Цель изобретения - расширение технологических возможностей и по.вышение надежности работы уст.ройства. Поставленная цель достигается тем, что устройство для принудительной замены инструмента снабжено задатчиками предельных значений контролируемого параметра и задатчиком величины контролируемого параметра, соответствующей началу массовых отказов инструмента, блоком сравнения и экстраполяции, блоком определения остаточной наработки и блоком рпределения дополнительного числа циклов, соответствующего остаточной наработке, причем выходы зддатчиков через блок сравнения и экстраполяции соединены с входом счетно-решающего блока, выходы которого соединены с блоком определения остаточной наработки, подключенным к блоку определения дополнительного числа циклов. На фиг. 1 изображена блок-схема предлагаемого устройства для принудительной замены режущего инструмента, на фиг. 2 - график (модель) процесса развития отказов инструмента по определяющему критерию, например износу. Устройство содержит задатчик 1 ве-, личины начального износа контролируeMoro.инструмента (h), задатчик 2

еличины критического износа (), адатчик 3 величины износа (hf-j ), оторая определена для j-ro инструента в момент непосредственным измерением инструмента,

Задатчики 1, 2 и 3 подключены к блоку сравнения и экстраполяции 4, который по величине начального, кри- . тического и. текущего износа в момент tf, прогнозирует дальнейший ход конкретной j-ой реализации износа инструмента в соответствии со спектром реализаций, которые при пересечении границы допустимого значения износа дает совокупность Tj . Последняя определяет закон распределения стойкости инструмента (криваяВ).

Блок 4 подключен к счетно-решающему блоку 5, который соединен с датчиком рабочих циклов 6, связанного с блоком- 7 определения дополнительного числа циклов.

Блок 5 через блок 8 определения остаточной наработки (T-j-ty,) подключен к индикации 9 останова, выход которого подключен к блоку 10 сброса.

Работа предлагаемого устройства для принудительной замены режущего инструмента осуществляется следующим .образом.

Предварительно устанавливают заточенный инструмент. Осуществляют пуск датчика 6 рабочих циклов. Задатчиками 1, 2 и 3 вводят напряжения, соответствующие параметрам hf , и hf-i , на блок 4 сравнения и экстраполирования, который прогнозирует дальнейшее поведение реализации износа в соответствии с заданным графиком развития отказов инструментов . Сигнал с блока 4 поступает в счетно-решающий блок 5, в котором происходит сравнение полученного сигнала с сигнадом, поступающим от датчика 6 рабочих циклов.

Входной сигнал со счетно-решающего блока 5 управляет блоком 8, формирующим нап яжение, соответствующее остаточной наработке. (Tj tj,). В том случае, когда ,, сигнал с выхода блока 8 поступает на блок управления Останова станка и индикации 9 останова . . В том случае, когда Т: ty,. сигнал с выхода блока 8 поступает на блок 7 определения дополнительного числа циклов,. который преобразует уровень напряжения в величину, соответствующую текущему значению (Tj-ty,). . При отработке заданного числа цик.лов лок 5 дает разрешение на преобразование уровня напряжения, соответствующего величине (Т -ty,), в определенное количество импульсов в блоке 7, которые поступают в блок б для выработки дополнительного числа импульсов, соответствующего {T,j-t).

При этом блок 5 продолжает отсчитывать дополнительное число циклов, суммируя их к ранее введенному.

При отработке дополнительного числа циклов загорается индикация Останов, и на выходе блока 9 появляется сигнал, управляющий блоком 10 сброса, возвращающего устройство в исходное состояние.

После этого инструмент заменяют

новым (заточенным), осуществляют пуск устройства и цикл его работы повторяется.

Предлагаемое устройство дает возможность определить остаточную наработку инструмента до его отказа или регистрировать отказ в указанный момент, а также позволяет осуществлять принудительную замену инструментов, отличающихся функциями изменения

5 износа в процессе обработки, по различных критериям утраты их работоспособности.

Формула изобретения

Устройство для принудительной замеры режущего инструмента, содержащее . датчик рабочих циклов, счетно-решаюс щий блок и блок сброса, о т л и чающееся тем, что, с целью расширения технологических возможностей и повьшения надежности, оно снабжено задатчиками предельных значений контролируемого параметра

0 и задатчиком величины контролируемого параметра, соответствующей началу массовых отказов инструментов, блоком сравнения и экстраполяции, блоком определения остаточной наработки и блоком определения дополнительного числа циклов, соответствующего остаточной наработке, причем выходы задатчиков через блок сравнения и экстраполяции соединены .

0 с входом счетно-решающего блока, выходал которого соединены с блоком определения остаточной наработки, подключенным к блоку определения дополнительного числа циклов.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 476134, кл. В 23Q 15/00, 1973.

)

У

V

В

Vtr . /

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ принудительной замены ре-жущЕгО иНСТРуМЕНТА | 1979 |

|

SU831385A1 |

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

| УСТРОЙСТВО для ПРИНУДИТЕЛЬНОЙ НОДНАЛАДКИ И СМЕНЫ ИНСТРУМЕНТА | 1966 |

|

SU188262A1 |

| Устройство для определения момента затупления режущего инструмента | 1979 |

|

SU785019A1 |

| Способ автоматизированного определения моментов замены компонентов транспортных средств | 2024 |

|

RU2832838C1 |

| УСТРОЙСТВО КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ВОЗДУШНЫХ СУДОВ | 2021 |

|

RU2767663C1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1998 |

|

RU2141654C1 |

| СПОСОБ ПРОДЛЕНИЯ СРОКА ЭКСПЛУАТАЦИИ АТТРАКЦИОНОВ | 2020 |

|

RU2756827C1 |

| Устройство для определения периода контроля технических систем | 1988 |

|

SU1599870A1 |

| Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов | 2020 |

|

RU2756781C2 |

Авторы

Даты

1981-05-23—Публикация

1979-03-28—Подача