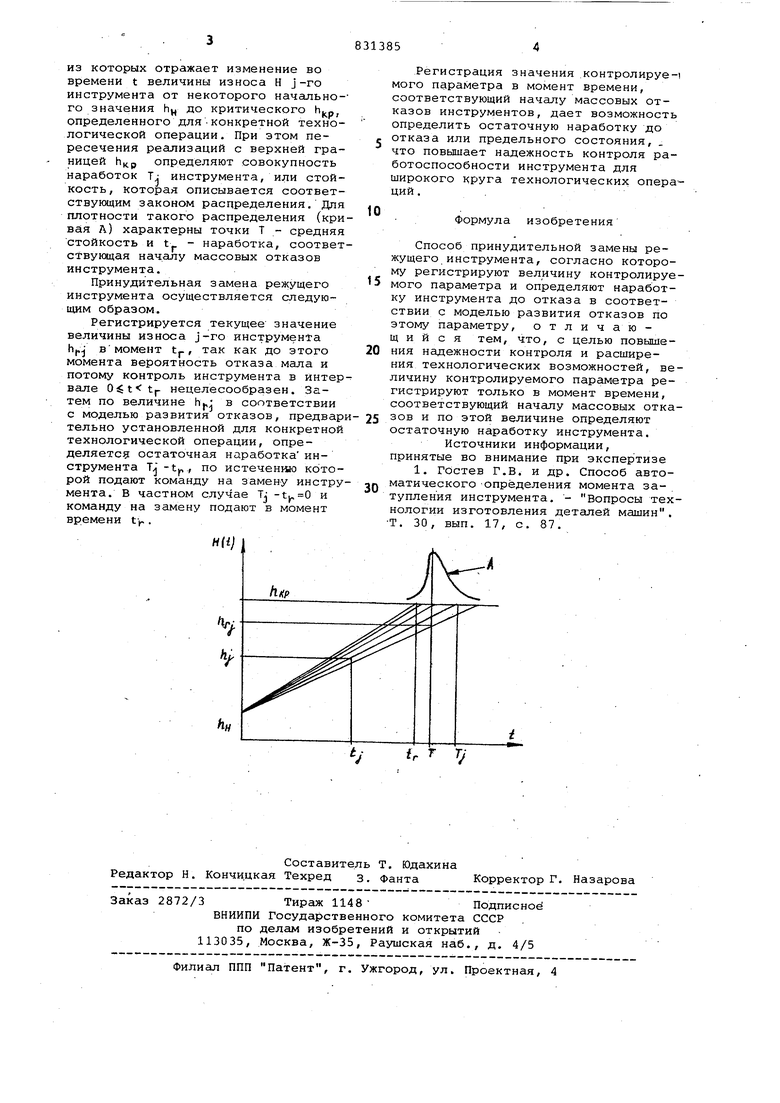

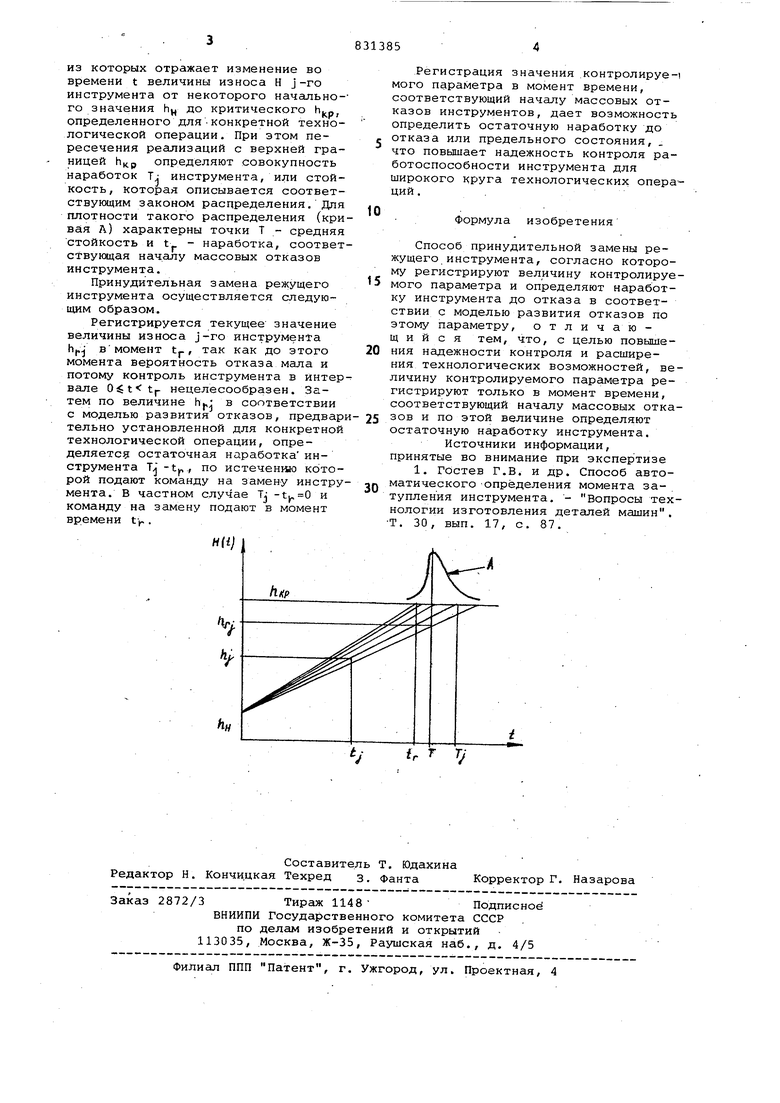

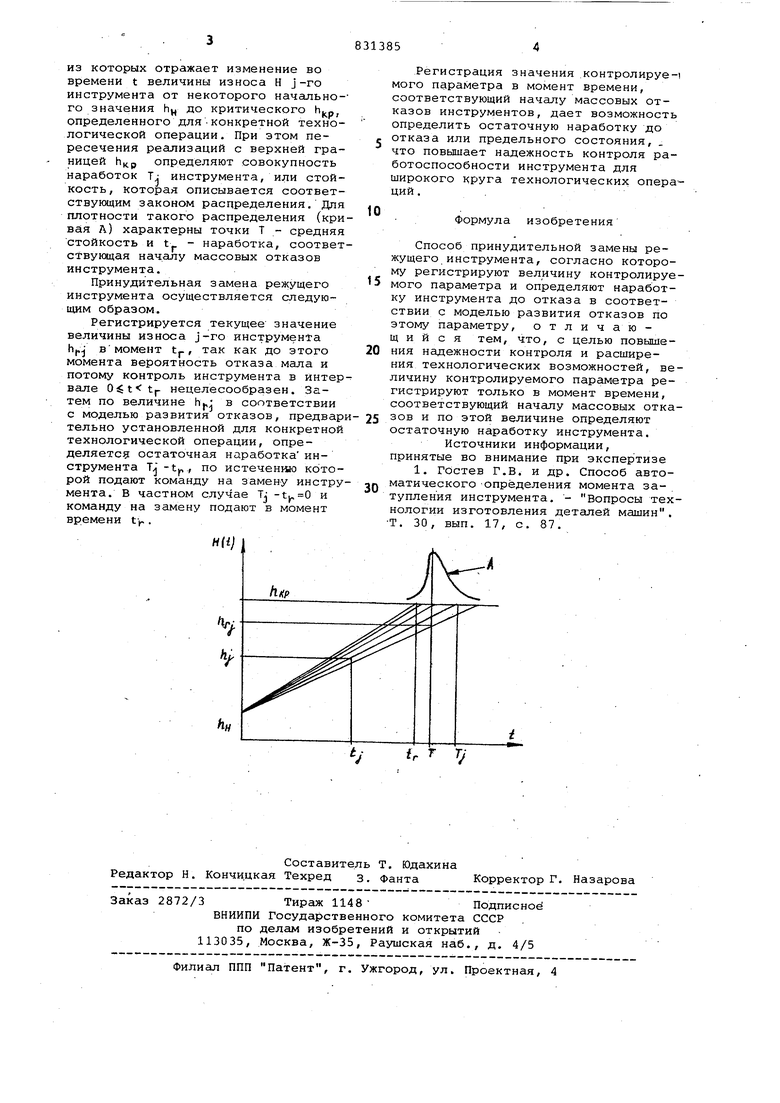

Изобретение относится к машиностроению, в частности к измерению и контролю режущих инструментов, и может быть использовано для-обеспечения рациональной эксплуатации их на автоматизированном оборудовании. Известен способ замены инструментов, при котором в соответствии с мо делью развития отказов инструмента по времени обработки детали для каждой ее реализации, соответствующей конкретному инструменту, последовательно за период стойкости определяют знак приращения времени -последующей обработанной детали и при изменении знака приращения, подают коман ду на замену инструмента. Здесь используется положение, .что, при посто янно уровне мощности резания, увелич ние износа приводит к увеличению аре мени обработки детали из-за снижения минутной подачи, которое используется в качестве источника информации о затуплении, так как приращение времени резания пропорционально износу l . , Однако способ не.дает возможности определения периода замены инструмента в том случае, когда критическое значение величины износа, назначенное по технологическим соображениям, например допустимой шероховатости обрабатываемой поверхности, не совпадает с величиной износа на участке его катастрофического роста. Кроме того, случайный характер процесса изнашивания инструмента может привести к изменению знака приращения до достижения инструментом величины критического износа. Цель изобретения - повышение надежности контроля работоспособности различного вида режущего инструмента. Поставленная цель достигается тем, что величину контролируемого параметра регистрируют только в момент времени, соответствукндий началу массовых отказов и по этой величине определяют остаточную наработку инструмента. На чертеже приведен график (модель процесса развития отказов ни- струмента по контролируемому параметру, например износу по задней поверхности. Развитие отказов инструмента по установленному критерию в силу вероятностного характера протекания процесса изнашивания может быть представлено спектром реализации, каждый из которых отражает изменение во времени t величины износа Н j-го инструмента от некоторого начального значения Нц до критического , определенного дляконкретной технологической операции. При этом пересечения реализаций с верхней границей ЬКР определяют совокупность наработок Т; инструмента, или стойкость, которая описывается соответствующим законом распределения. Для плотности такого распределения (кри вая л) характерны точки Т - средняя стойкость и tj. - наработка, соответ ствующая началу массовых отказов инструмента. Принудительная замена режущего инструмента осуществляется следующим образом. Регистрируется текущее значение величины износа j-ro инструмента вмомент t.-, так как до этого момента вероятность отказа мала и потому контроль инструмента в интер вале нецелесообразен. Затем по величине hj,.j в соответствии с моделью развития отказов, предвар тельно установленной для конкретной технологической операции, определяете остаточная наработка инструмента T.J -tp , по истеченшо кото рой подают команду на замену инстру мента. В частном случае Tj и команду на замену подают в момент времени f..

Л

fr V Регистрация значения контролируе-i мого параметра в момент времени, соответствующий началу массовых отказов инструментов, дает возможность определить остаточную наработку до отказа или предельного состояния, . что повьошает надежность контроля работоспособности инструмента для широкого круга технологических опера-ций. . Формула изобретения Способ принудительной замены режущего инструмента, согласно которому регистрируют величину контролируемого параметра и определяют наработку инструмента до отказа в соответствии с моделью развития отказов по этому параметру, отличающийся тем, что, с целью повышения надежности контроля и расширения технологических возможностей, величину контролируемого параметра регистрируют только в момент времени, соответствующий началу массовых отказов и по этой величине определяют остаточную наработку инструмента. Источники информации, принятые во внимание при экспертизе 1. ГОстев Г.В. и др. Способ автоматического Определения момента затупления инструмента. - Вопросы технологии изготовления деталей машин. Т. 30, вып. 17, с. 87.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для принудительной заме-Ны РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU831384A1 |

| Способ испытаний режущих свойств металлорежущих инструментов | 1990 |

|

SU1779980A1 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| Способ автоматизированного определения моментов замены компонентов транспортных средств | 2024 |

|

RU2832838C1 |

| СПОСОБ ПРОГРАММНОГО КОНТРОЛЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2010 |

|

RU2449860C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛЕЙ МАШИН | 2022 |

|

RU2795665C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| Устройство для определения момента затупления металлорежущего инструмента | 1975 |

|

SU547325A1 |

| Способ управления процессом резания | 1979 |

|

SU848283A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

Авторы

Даты

1981-05-23—Публикация

1979-03-28—Подача