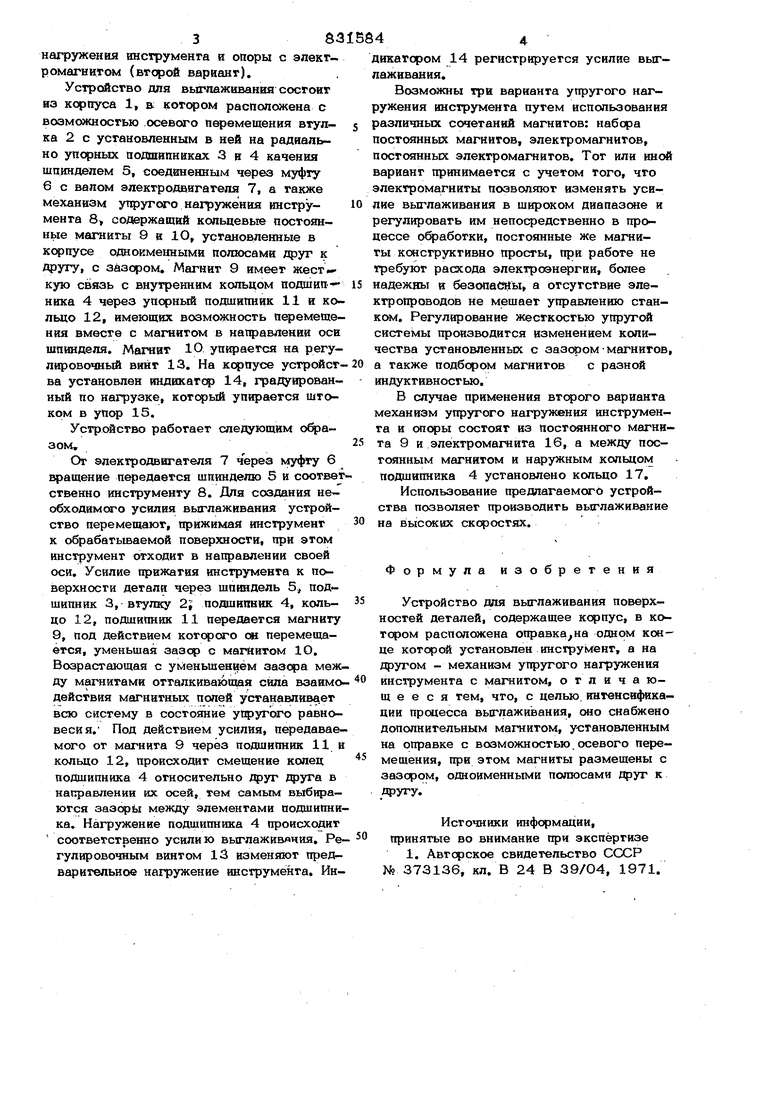

Изобретение относятся к огделочногупрочняющей о абогке деталей, а именно к устройствам для выглаживания. Известны устрсйства для выглаживания поверхностей деталей, состоящие из корпуса, оправки, на одном конце которой закреплен инструмент, а с другого конца расположен механизм упругого нагружени инструмента l. Однако в известном устройстве перемещение инструмента, вследствие биения детали, изменяет зазор между магнитом н якорем, что в свсяо очередь изменяет статическую составляющую силы выглажи вания, причем в момент наибольшего удаления инструмента от оси детали (на выступе) она минимальная, а в момент наименьшего расстояния инструмента от оси детали (во впадине) достигает макси мального значения. Это приводит к большому размаху значений усилия выглаживания. Цепь изобретения - интенсификация процесса выглаживания. Поставленная цель досгигаёгся гем, что в механизм упругого ыагружения инструмента дополнительно вводят магнит, имеющий возможность перемещения вдоль своей оси, при этом магниты установлены с зазором, одноименными полюсами ;4Jyr к другу. В предлагаемом устрсйстве упругое нагружение инструмента обеспечивается отталкивающим взаимодействием маг: -. нитных полей. Переменная жесткость упругой магнитной системы в этом случав создает резкое увеличение статической силы выглахсивания на выступе поверхности детали и резкое уменьщение ее во впадине, что компенсирует изменение силы выглаживания, связанное с увеличением скорости, тем самым стабилизирует процесс выглаживания. На фиг. 1 показано устройство для ыглаживания с механизмом нагружения нструмента и опоры, содержащие постонные магниты; на фиг. 2 - механизм

нагружения инструменга и опоры с элвкт ромагннтом (второй вариант).

Устройство для выглаживания состоит из корпуса 1, & котором расположена с возможностью осевого перемещения втулка 2 с установленным в ней на радиально упорных подшипниках 3 и 4 качения шпинделем 5, соединенным через муфту 6 с валом электродвигателя 7, а также механизм утфугсвго нагружения инстру мента 8 содержащий кольцевые постоянные магниты 9 и 10, установленные в кфпусе одноименными полюсами друг к Кругу, с зазором. Магнит 9 имеет жест кую связь с внутренним кольцом подшипника 4 через упорный подшипник 11 и кольцо 12, имеющих возможность перемещения вместе с магнитом в направлении оси шпнЕнделя. Магнит Ю упирается на регулировочный винт 13. На корпусе устройст-20 а ва установлен индикатор 14, градуированный по нагрузке, который упирается штоком в упор 15. Устройство работает следующим образом, От электродвигателя 7 через муфту 6 вращение передается шпинделю 5 и соответ ственно инструменту 8. Для создания необходимого усилия выглаживания устройство перемещают, прижимая шструмент к обрабатываемой поверхности, при этом инструмент отходит в направлении своей оси. Усилие прижатия инструмента к поверхности детали через шпиндель 5, подшипник 3, втулку 2; подшипник 4, кольцо 12, подшипник 11 передается магниту 9, под действием он перемещается, уменьшая зазср с магйитом Ю. Возрастающая с уменьшением зазора меж ду магнитами отталкиваювшя сила взаимо действия магнитных полей устанавливает всю систему в состояние угфугого равновесия. Под действием усилия, передаваемого от магнита 9 через подшипник 11 и кольцо 12, происходит смещение колец подшипника 4 относительно друг друга в направлении их осей, тем самым выбираются зазоры между элементами подшипни ка. Нагружен не подшипника 4 происходит соответственно усилию вьп лаживячия. Ре гулировочным винтом 13 изменяют предварительное нагружен ие инструмента. Индикатором 14 регистрируется усилие выглаживания.

Возможны три варианта упругого нагружения инструмента путем использования

различных сочетаний магнитов: набора постоянных магнитов, электромагнитов, постоянных электромагнитов. Тот или кноК вариант принимается с учетом того, что электромагниты позволяют изменять усилие выглаживания в широком диапаз же и регулировать им непосредственно в процессе обработки, постоянные же магниты конструктивно просты, при работе не требуют расхода электроэнергии, более

надежны и безопасны, а отсутствие электропроводов не мешает управлению станком. Регулирование жесткостью упругой системы производится изменением количества установленных с зазсдаом магнитов. также подбором магнитов с разной ндуктивностью. В случае применения втсрого варианта еханизм упругого нагружения инструмена и споры состоят из постоянного магнита 9 и электромагнита 16, а между постоянным магнитом и наружным кольцом поДО1ИПНика 4 установлено кольцо 17. Использование предлагаемого устройства позволяет производить выглаживание на высоких скоростях. Формула изобретения Устройство для выглаживания поверхностей деталей, содержащее корпус, в котором распопсокена oпpaвкa нa одном конце которой установлен инструмент, а на другом - механизм упругого нагружения инструмента с магнитом, о т л и ч а ющ е е с я тем, что, с целью, интенсификации прсжесса выглаживания, оно снабжено дополнительным магаитом, установленным на оправке с возможностью, осевого перемещения, при этом магниты размещены с зазором, одноименными полюсами друг к другу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 373136, кл. В 24 В 39/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2077418C1 |

| Магнито-разгруженная ступица | 2018 |

|

RU2698271C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| МАГНИТНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2539705C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Вискозиметр | 1979 |

|

SU805122A1 |

| Устройство для суперфиниширования беговых дорожек шарикоподшипников | 1977 |

|

SU738845A1 |

| ГРАВИРОВАЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2429139C1 |

| ГРАВИРОВАЛЬНЫЙ СТАНОК И ГРАВИРОВАЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2495754C2 |

Авторы

Даты

1981-05-23—Публикация

1979-01-18—Подача