Изобретение относится к прокатному производству и может быть использовано в станах горячей и холодной прокатки черных и цветных металлов и сплавов, а также для прокатки неметаллических материалов.

Известен способ продольной прокатки полосы (сляба), согласно которому усилие прокатки создается при помощи электромеханических или гидравлических нажимных механизмов. При этом возникают сосредоточенные силы, приложенные к шейкам валков [1].

Недостатками способа являются: большие изгибающие моменты, действующие на валки и, как следствие, продольная и поперечная разнотолщинность полосы, коробоватость и волнистость полосы; применение противоизгиба рабочих и опорных валков для уменьшения их прогиба; недостаточная жесткость клетей, реализующих данный способ; невозможность прокатки тонких полос в клетях Дуо и Кварто; сложность и инерционность автоматических систем управления; передача усилия прокатки на элементы рабочей клети (станину, подушки, подшипники, валки) и, как следствие, большие упругие деформации элементов клети и нарушение величины первоначально установленного зазора.

Все эти недостатки в совокупности ухудшают качество готовой продукции.

К основному недостатку современного способа прокатки относится механическая природа межвалкового давления, являющегося реактивным, т.е. вектор реактивного давления направлен от плоскости прокатки, что и вызывает упругие деформации всех элементов клети.

Известен способ прокатки и устройство для его осуществления согласно которому на полосу в очаге деформации воздействуют регулируемым магнитным потоком, вектор которого направлен вдоль образующих бочки валков. Это позволяет создать усилие в направлении прокатки и разгрузить главный привод [2] .

Недостатком способа, несмотря на применение электромагнитных сил, является то, что он не исключает применения известных механических нажимных механизмов, без которых невозможно создать межвалковое давление и, следовательно, осуществить прокатку полосы, т.е. при отсутствии нажимных винтов при возникновении усилия в направлении прокатки валки разойдутся в стороны. Кроме того, пропускание больших токов через валки в плоскости, перпендикулярной плоскости прокатки, неизбежно приведет к разогреву валков и их свариванию.

Для создания тянущего усилия, как показывают расчеты, необходим ток порядка 106-107A, что представляет большие технические трудности.

Целью настоящего изобретения являются: уменьшение упругих деформаций элементов клети; повышение точности и качества проката; упрощение конструкции клети; исключение нажимных механизмов; исключение механизмов противоизгиба валков; создание условий для эффективного регулирования профиля полосы в процессе прокатки; осуществление прокатки тонких полос к клетях Дуо, Кварто, Сексто; повышение стойкости валков; повышение технологических возможностей клетей.

Для достижения поставленной цели необходимо, чтобы усилие прокатки P возникало в зоне контакта рабочих валков с прокатом, компенсировалось в пределах длины бочек валков и не передавалось на опорные шейки валков и через них на другие элементы клети, т.е. усилие прокатки должно возникать и компенсироваться в пределах валков, тогда другие элементы клети не будут упруго деформироваться в процессе прокатки, что приведет к существенному увеличению жесткости клети.

Таким образом, для достижения поставленной цели необходимо изменить схему приложения нагрузки и ее вид, а именно, заменить сосредоточенные силы и реактивное давление на активную, равномерно распределенную по длине валка нагрузку, вектор которой направлен в сторону плоскости прокатки.

Указанная цель достигается тем, что валки, по которым пропускается электрический ток, размещают во внешнем электромагнитном или магнитном поле, вектор которого направлен вдоль диаметральной плоскости валка, параллельной плоскости прокатки, а распределение давления на валки осуществляют путем изменения плотности магнитного потока вдоль образующих бочек валков, усилие прокатки получают за счет использования сил притяжения валков, располагая полюса электромагнитов или магнитов между диаметральной плоскостью валка и плоскостью прокатки, и сил отталкивания валков, устанавливая электромагниты или магниты по отношению друг к другу одноименными полюсами, с возможностью их поворота на угол α в горизонтальной плоскости. Регулирование толщины и профиля прокатываемой полосы осуществляют путем изменения направлениях и силы токов в катушках электромагнитов или магнитов и плотности магнитных силовых линий вдоль бочек валков, а разнотолщинность по длине полосы регулируют путем изменения зазора между полосами постоянных магнитов, создающих усилие отталкивания. Точку приложения усилия прокатки меняют вдоль образующих валка путем горизонтальных перемещений магнитов, отталкивающихся друг от друга, и регулируют по величине усилие прокатки, подавая в катушку ток импульсами и меняя полярность магнитов.

Прокатная клеть, включающая станину, валки, привод валков, источники электрических и магнитных полей, снабжена по меньшей мере одной парой нажимных валков, установленных с возможностью свободного перемещения в вертикальной плоскости и размещенных между полюсами электромагнитов или магнитов, установленных с возможностью перемещения в горизонтальной плоскости и по меньшей мере одной парой постоянных магнитов или электромагнитов, установленных по отношению друг к другу одноименными полюсами, с возможностью перемещения в горизонтальной и вертикальной плоскостях, а также катушками для нейтрализации, намагничивания, размагничивания и управления магнитами или электромагнитами, причем нажимные валки выполнены полыми и снабжены плунжерами и/или электромагнитами, установленными с возможностью перемещений относительно валков. Магнитопроводы выполнены из постоянных магнитов и снабжены катушками управления питаемых импульсным электрическим током различного по знаку направления.

Предлагаемый способ отличается тем, что для создания активной, равномерно распределенной по заданному закону по длине валка нагрузки, равнодействующая которой направлена в сторону плоскости прокатки, валки, по которым пропускается электрический ток, размещают во внешнем электромагнитном поле, вектор которого направлен вдоль диаметральной плоскости валка, параллельной плоскости прокатки, а распределение давления на валки регулируют путем изменения плотности (густоты) магнитного потока вдоль образующих бочек валков.

Равнодействующие активных электромагнитных давлений P (усилие прокатки) равны по величине, направлены навстречу друг другу, их результирующая равна нулю, т.е. они полностью компенсируются в пределах валков, не передаваясь на станину, подушки, подшипники и не вызывая их упругих деформаций.

Для создания усилия прокатки, соизмеримого с достигаемым в настоящее время на прокатных станах, дополнительно используют эффект электромагнитного притяжения и отталкивания, располагая полюса электромагнитов или магнитов между диаметральной плоскостью валка и плоскостью прокатки и устанавливая электромагниты или магниты по отношению друг к другу одноименными полюсами с возможностью их поворота на угол α в горизонтальной плоскости.

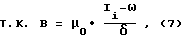

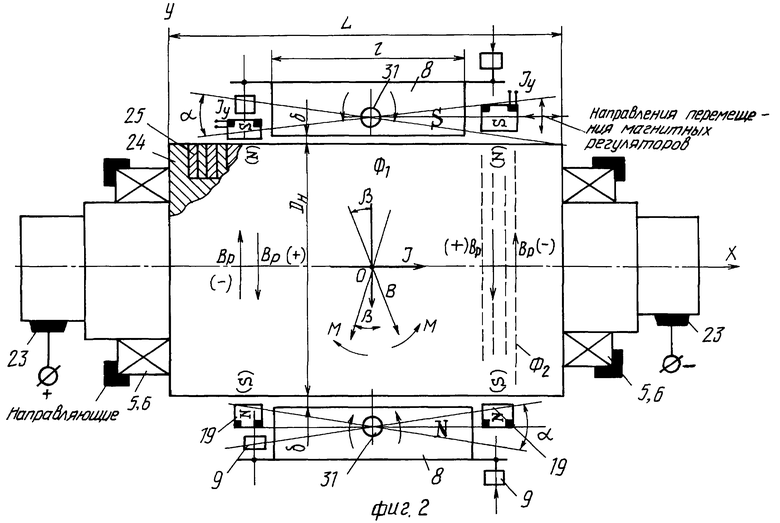

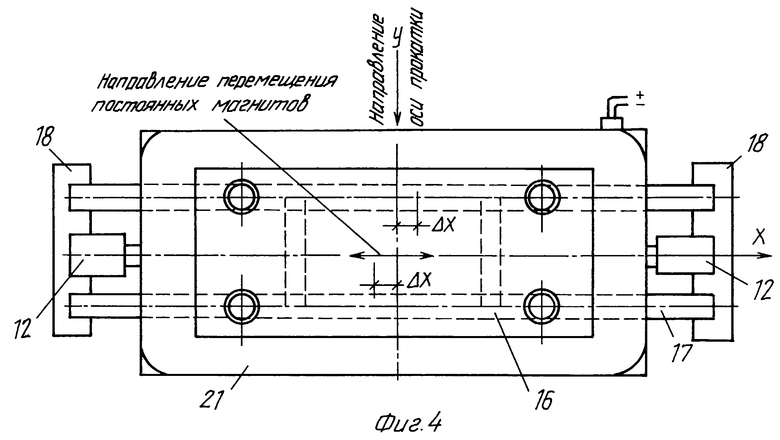

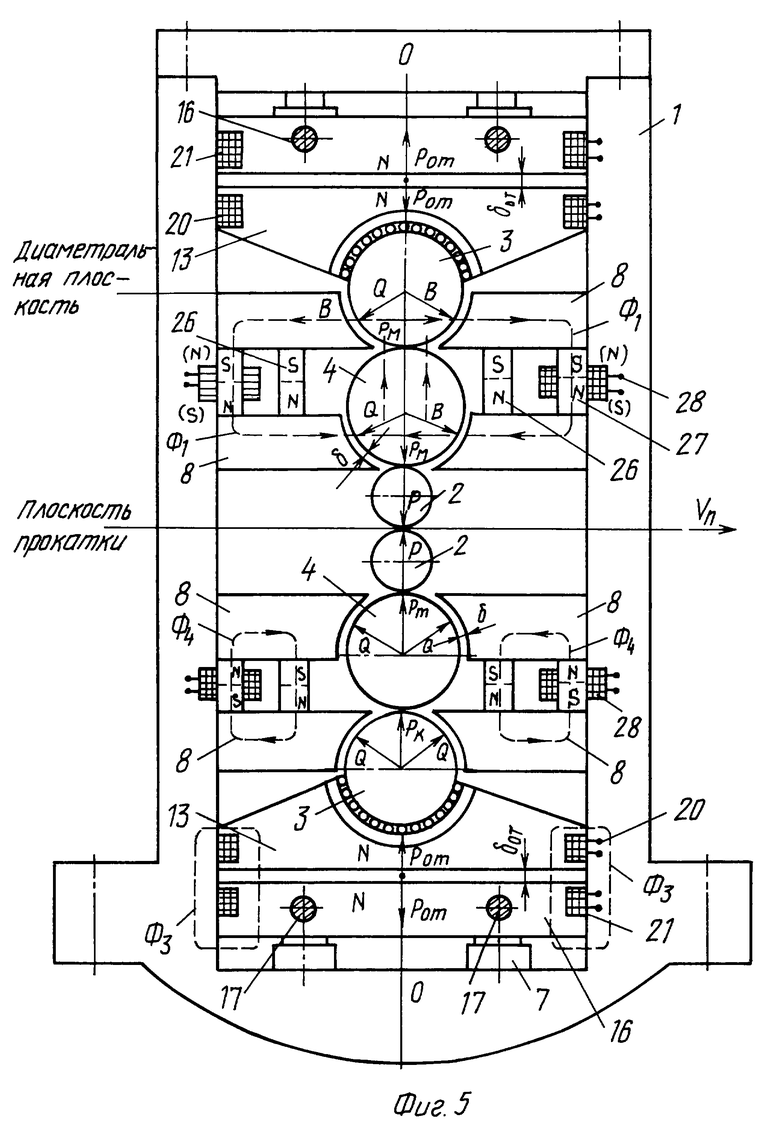

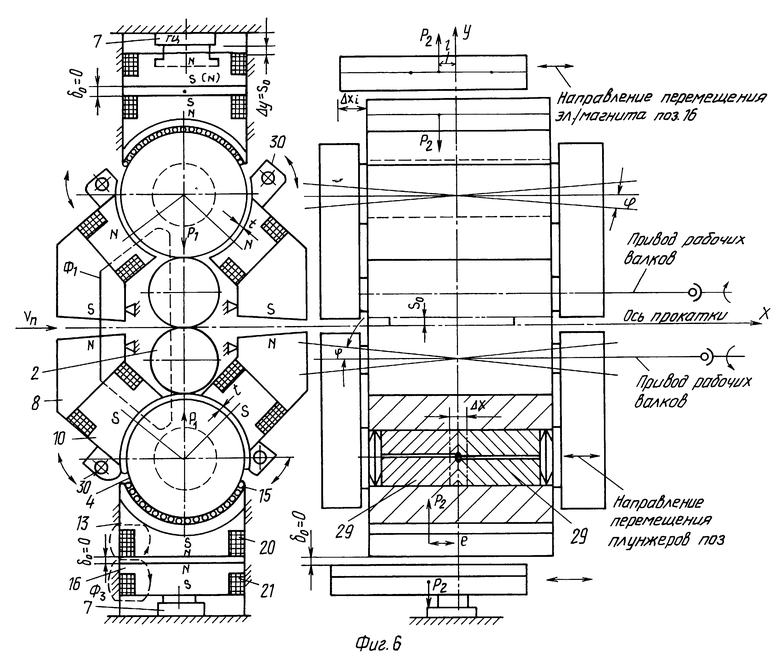

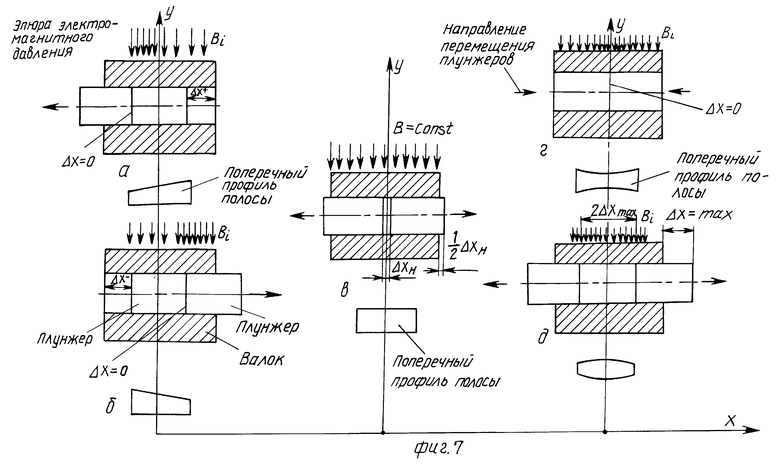

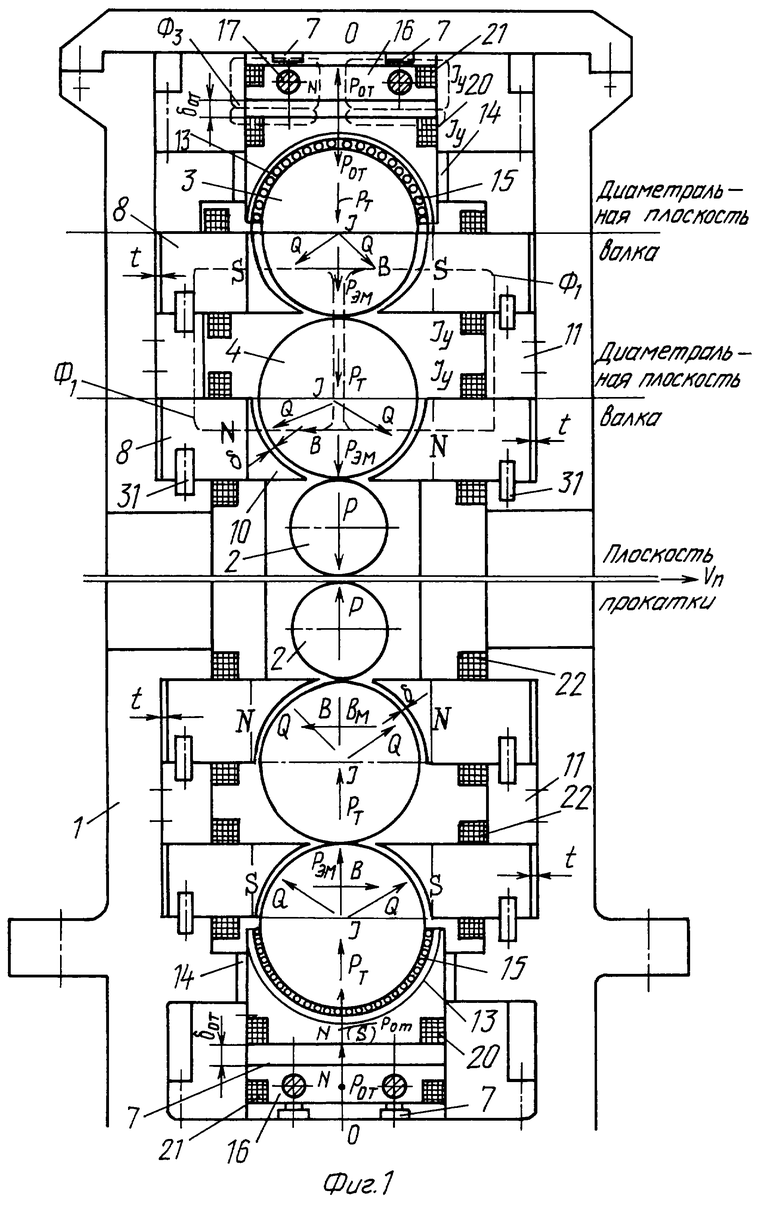

Для осуществления способа предлагается прокатная клеть "сексто", схематически показанная на фиг. 1. На фиг. 2, 3 показан нажимной валок клети и эпюры межвалкового давления g (x). Индексы δ, N, S обозначение зазора и полярности на полюсах электромагнитов или магнитов, B - индукция, I - ток в валке, Iу - ток управления в катушках возбуждения и управления. На фиг. 4 показаны в плане постоянные магниты, на фиг. 5 - клеть "сексто" на постоянных магнитах, на фиг. 6 - клеть "кварто", на фиг. 7 - схема управления профилем полосы.

Клеть состоит из станины 1, выполненной из немагнитного материала, рабочих валков 2 (привод условно не показан), нажимных валков 3 и 4, подушек рабочих валков 5, нажимных валков 6, установленных с возможностью перемещения в вертикальной плоскости 0-0, гидроцилиндров 7 уравновешивания верхней и нижней валковых систем относительно плоскости прокатки, сердечников 8, выполненных из магнитного материала и установленных с возможностью углового перемещения в горизонтальной плоскости при помощи гидроцилиндров 9, полюсников 10, магнитопроводов 11, гидроцилиндров 12, постоянных магнитов 13, перемещающихся в направляющих 14, сферических опор качения 15, постоянных магнитов 16, перемещающихся по направляющим 17 в горизонтальной плоскости и по направляющим 18 в вертикальной плоскости 0-0.

Нижние и верхние валки 3 снабжены с торцов электромагнитами 19 для изменения плотности магнитного потока Ф1 с помощью изменяемого по направлению и величине потока Ф2.

Для намагничивания или размагничивания постоянных магнитов 13 предусмотрены катушки возбуждения 20, а для изменения полярности и регулирования усилия отталкивания магнитов 13 и 16 (Pот), создающих потоки Ф3, предусмотрены "запирающие" катушки 21. Для создания электромагнитных полей притяжения предусмотрены катушки возбуждения 22. Нажимные валки 3 и 4 снабжены скользящими контактами 23, соединенными с источниками постоянного тока I (условно не показаны). Валки 3 и 4 для уменьшения влияния вихревых токов выполнены из стального сердечника 24 и набора дисков из электротехнической стали 25. Сердечники 8 установлены на шарнирах 31.

В клети "сексто" (фиг. 5) с постоянными магнитами и электромагнитным управлением предусмотрены основные 26 оксидобариевые магниты и добавочные литые магниты 27. Для намагничивания литых магнитов 27 система притяжения нажимных валков 3 и 4 снабжена электромагнитными катушками 28.

Чтобы включить систему, достаточно подать в катушки 28 короткие импульсы тока соответствующего знака, при которых магниты 27 намагнитятся. Если полярность дополнительных магнитов 27 и основных магнитов 26 совпадает, то магнитные потоки их складываются и создают основной рабочий поток Ф1. Для отключения или регулирования усилия Pм притяжения валков 3 и 4 к полюсам 8 через электромагнитные катушки 28 пропускают импульсы тока противоположного знака. При этом литые магниты 27 перемагничиваются. Полярность их не будет совпадать с полярностью магнитов 26, возникнут потоки Ф4 частично или полностью нейтрализующие действие магнитов 16. При таком способе управления ток в катушки 28 подается короткими импульсами и только в момент управления, поэтому они не нагреваются. Такая клеть экономична, надежна и безопасна в работе.

В клети "кварто" (фиг. 6) нажимные валки 4 выполнены полыми. Внутри полости валка смонтированы плунжеры 29 с возможностью раздельного или совместного перемещения вдоль валка в одну или разные стороны на величину Δx. Это позволяет регулировать форму поперечного профиля полосы, изменяя плотность магнитных силовых линий вдоль бочки валка, а следовательно, и величину электромагнитного давления q(x), которое зависит от магнитной индукции Bi, являющейся функцией магнитного потока Ф1. Для обеспечения заправки полосы в валки и обзора, магнитопроводы 8 и 10 установлены на шарниры 30 и могут разводиться в стороны.

Используя известные зависимости из физики (основные законы магнитных цепей), полное усилие прокатки можно подсчитать по выражению (см. фиг. 1, клеть "сексто"):

P = Pэм-n+2IBδL+Pот, (1)

где Pэм - равнодействующая усилий притяжения Q валка к полюсам электромагнита:

Pэм = 2Q • cos 45o (2)

Q = 4,06•105•B

где Bδ - индукция в воздушном зазоре δ, S - площадь охвата валка полюсом,

n - число нажимных валков (число пар полюсов, притягивающих валки),

L - длина валка, I - ток в валке.

усилие отталкивания постоянных (4) магнитов,

усилие отталкивания постоянных (4) магнитов,

где  индукция в воздушном зазоре δот, между постоянными магнитами, Sот - площадь отталкивания.

индукция в воздушном зазоре δот, между постоянными магнитами, Sот - площадь отталкивания.

С учетом выражений (2) и (4) имеем:

P = 2•4,06•105•B

или при  и n = 2 (5)

и n = 2 (5)

P=11,48•105•B2•S+2IBL+4,06• 105B2•Sот (6),

где μ0= 4π•10-7Гн/м - магнитная проницаемость воздушного зазора δ;

Iу - ток в катушках электромагнитов, ω - число витков в катушке, а межвалковое давление q есть функция B, то из (6) и (7) видно, что усилие прокатки P можно регулировать, изменяя точки I и Iу в катушках 20, 21, 22 и в валках 4, и электромагнитах 19, а точку приложения усилия P можно изменять, перемещая постоянные магниты 13 и 16 на величину Δx вдоль осей валков 3 и 4.

Пример

B = 1,5 Тл, Dн = 2,5 м, n = 2, S = 3,925 м2, Dр = 0,6 м, L = 2 м, I = 4•105A, Sот=Dн•L, = 2,5•2=5 м2.

P = 11,48•105•3,925•1,52 + 2,4•105•2+4,06•105•1,52•5=101 •105+24•105+50•105=175•105H =17,5 МН=1750 тс.

Т. к. часть усилия прокатки в существующих клетях расходуется на упругие деформации элементов клети, а в предлагаемой клети они значительно меньше (≈ на 40%), то требуемое усилие снизится согласно расчету примерно на 400-450 тс. (Холодная прокатка полос в клетки "кварто". Данные расчеты взяты см. П. И. Полухин. Тонколистовая прокатка и служба валков, и Технологическая инструкция ТИ 105-П, ХЛ-16-96 ЦХП ОАО "Северсталь"). Максимальное усилие при холодной прокатке в клети "кварто" равно 2200 тс. С учетом снижения усилия на 450 тс имеем требуемое усилие: 2200-450=1750 тс, т.е. предлагаемая клеть "сексто" с электромагнитными и магнитными системами может быть использована для холодной прокатки широких полос в станах холодной прокатки.

Способ прокатки осуществляется следующим образом.

На холостом ходу (P=0) включены гидроцилиндры 7, уравновешивающие верхние и нижние комплекты валков относительно плоскости прокатки. Магниты 13 и 16 вплотную прижаты друг к другу: δот= 0.

Включены "запирающие" катушки 21 (Pот=0), I = 0, Iу=0 (в катушках электромагнитов).

Постепенно увеличивают токи Iу и I в катушках 22 и валках 3, 4, одновременно уменьшают ток Iу в "запирающих" катушках, увеличивая усилия Q, Pэм и Pот доводя усилие P до требуемой величины, при этом рабочие валки прижимаются друг к другу с усилием Po=Q-hi•Cж, где hi - толщина полосы после прокатки в данной клети, Cж - жесткость валков. Включается главный привод и полоса подается в валки. При необходимости в процессе прокатки изменения профиля полосы или толщины h1 этих изменений добиваются автоматическим регулированием величины токов и катушках 21, 22 и в электромагнитах 19, изменением плотности магнитного потока Ф1 вдоль осей валков 3 и 4 путем соответствующих перемещений плунжеров 29, а также магнитов 16 и 13.

Регулируя зазор δот между плоскостями отталкивания магнитов 13 и 16, устраняют продольную разнотолщинность полосы. На холостом ходу рабочие валки соприкасаются друг с другом, зазор δот= 0, а зазор δ между полосами 10 и валками 3 и 4 в процессе прокатки изменяется от δmax до δmin = 0,1 мм (при максимально возможном забое валков) без возможности соприкосновения валков. Перекосы осей валков 3 и 4 во время прокатки устраняются путем поворота полюсов 8 на угол α вокруг осей 26; α - угол поворота сердечников 8 вокруг осей 26; β - угол поворота вектора индукций B; t - зазор между сердечником 8 и станиной 1; Δx - смещение магнитов 13 и 16 и плунжеров 29 относительно оси прокатки; ϕ - угол поворота осей валков.

Клеть "сексто" (фиг. 1) работает следующим образом. В катушки 20 и 21 подаются токи Iу такого направления, которое обеспечивает на торцах электромагнитов разную полярность (N - S), в результате чего обе системы валков 2, 3, 4 вместе с электромагнитами 13 примагничиваются к электромагнитам 16, связанным с гидроцилиндрами 7. При включении гидроцилиндров 7 (δот= 0) на подъем верхней системы валков и на опускание нижней системы валков между рабочими валками устанавливается зазор So, обеспечивающий захват полосы, после чего гидроцилиндры 7 "запираются", т.е. фиксируют положение, при котором δот= 0, зазор между валками равен So. Одновременно с включением привода рабочих валков (на чертеже условно не показан) меняется полярность в электромагнитах 13 (или 16) и подаются рабочие токи Iy катушки 20, 21, 22 и токи I в валки 3 и 4 и начинается прокатка полосы с усилием P = Pэм + Pот + Pт, величина которого обеспечивает прокатку полосы толщиной So. (Заправка в остальные клети прокатного стана аналогична). При этом δот≠ 0 изменяется автоматически, поддерживая прокатку полосы с минимальной разнотолщинностью как по длине, так и по ширине полосы.

В процессе прокатки с целью поддержания заданной толщины полосы осуществляются следующие операции: уменьшается или увеличивается величина тока I и Iу в электромагнитах 19, 20, 21 и 22 и в валках 3 и 4, перемещаются вдоль валков на величину Δx электромагниты 16, поворачиваются на углы α магнитопроводы 8 и 10 вокруг шарниров 31, перемещаются вдоль валков электромагниты 19, создавая переменную плотность магнитного потока Ф1 вдоль бочки валка. Схема регулировки профилем полосы показана на фиг. 3. При α = 0, β = 0 Ф2 = 0, Bp = 0, Δx= 0 профиль полосы прямоугольный, при совпадении магнитных потоков Ф1 и Ф2 (Bp+) и Δx= 0 профиль полосы будет иметь форму чечевицы, т.е. по краям полосы суммарный магнитный поток будет гуще, т.е. по краям валков 3 и 4 электромагнитное давление будет больше. При возникновении разных по знаку магнитных потоков Ф1 и Ф2 (Bр-) и Δx= 0 профиль полосы будет иметь форму двояковогнутой линзы, т.к. в середине полосы суммарный магнитный поток будет гуще, т.е. по краям валков 3 и 4 электромагнитное давления q(x) будет меньше. При иных комбинациях Bр и Δx/ будут получаться профили 4, 5, 6, 7 и др. Продольная разнотолщинность сглаживается путем увеличения или уменьшения токов I в электромагнитах 13 и 16 за счет увеличения или уменьшения зазоров δот.

Клеть Кварто, изображенная на фиг. 6, работает следующим образом.

Для задачи полосы в валки 2 разводятся в стороны обеих сторон от плоскости прокатки магнитопроводы 8 и 10, путем поворота вокруг шарниров 30. Все остальные операции осуществляются аналогично клети Сексто (см. фиг. 1, 2, 4). Схема регулирования толщины полосы и профиля полосы показана на фиг. 7. Регулировка осуществляется путем соответствующих перемещений плунжеров 29 в полостях валков 4. При перемещении обоих плунжеров влево относительно оси Y (оси прокатки) получают трапециевидный профиль с уклоном влево. При перемещении вправо получают аналогичный профиль, но с уклоном вправо.

При Δxн, т.е. при симметричном раздвижении плунжеров на величину 1/2 хн получают прямоугольный профиль. При совмещении плунжеров, т.е. при Δx = 0, получают двояковогнутый профиль, а при раздвижении плунжеров на Δxmax получают чечевичный профиль сечения полосы. Все эти формоизменения профиля полосы получаются за счет изменения плотности магнитных силовых линий вдоль бочек валков, т.е. изменения электромагнитного давления q(x) по ширине полосы. Изменение плотности происходит за счет образования, при перемещении плунжера вдоль осей валков, воздушных промежутков - пространств, из которых магнитные потоки перемещаются в сторону нахождения плунжеров, стремясь пройти через металл - среду с большей магнитной проницаемостью (μ) и проводимостью.

Предлагаемый способ продольной прокатки и клеть для его осуществления позволяют повысить точность и качество проката, упростить конструкцию клети, исключив нажимные механизмы и механизмы противоизгиба валков, уменьшить упругие деформации элементов клети и создать условия для эффективного регулирования профиля полосы в процессе прокатки.

Применение новой конструкции клети повышает стойкость валков и повышаются технологические возможности клетей.

Источники информации

1. Целиков А.А. Машины и агрегаты металлургических заводов. Т. 3. - М.: Машиностроение, 1981.

2. Авторское свидетельство СССР N 737032, B 21 B 1/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2149718C1 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| СПОСОБ ПРОКАТКИ | 1998 |

|

RU2139153C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2189287C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272685C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ И ПРОФИЛЯ ПРИ ПРОКАТКЕ ПОЛОС | 2002 |

|

RU2216417C2 |

Изобретение относится к прокатному производству. Согласно способу валки размещают во внешнем электромагнитном или магнитном поле. Вектор поля направлен вдоль диаметральной плоскости валка, параллельной плоскости прокатки. При этом по валкам пропускают электрический ток. Распределение давления на валки осуществляют путем изменения плотности магнитного потока вдоль образующей бочек валков. Усилие прокатки создают за счет использования сил притяжения валков и сил отталкивания валков. Для создания силы притяжения валков полюса электромагнитов или магнитов располагают между диаметральной плоскостью валка и плоскостью прокатки. Для создания сил отталкивания валков электромагниты или магниты устанавливают по отношению друг к другу одноименными полюсами с возможностью их поворота на угол α в горизонтальной плоскости. Прокатная клеть снабжена по крайней мере одной парой нажимных валков. Нажимные валки установлены с возможностью свободного перемещения в вертикальной плоскости и размещены между полюсами электромагнитов или магнитов. Магниты установлены с возможностью перемещения в горизонтальной плоскости. По меньшей мере одна пара постоянных магнитов или электромагнитов установлена с возможностью перемещения в горизонтальной и вертикальной плоскости. Магнитопроводы выполнены из постоянных магнитов и снабжены катушками управления, питаемыми импульсным электрическим током различного по знаку направления. Изобретение позволяет сократить продолжительность перевалок, непроизводительные простои стана и улучшить качество прокатываемого металла. 2 с. и 3 з.п. ф-лы, 7 ил.

| Способ продольной прокатки | 1977 |

|

SU737032A1 |

| Способ пластической деформации металлических листов | 1990 |

|

SU1784289A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| ЦЕЛИКОВ А.А | |||

| Машины и агрегаты металлургических заводов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Машиностроение, 1981. | |||

Авторы

Даты

2000-03-27—Публикация

1998-05-13—Подача