(54) АБРАЗИВНО-ЖИДКОСТНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроабразивная установка | 1985 |

|

SU1344590A1 |

| Установка для нанесения огнеупорного покрытия на модельные блоки | 1985 |

|

SU1284680A1 |

| СПОСОБ ОКРАСКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ | 1996 |

|

RU2138340C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| СПОСОБ ДИСТАНЦИОННОГО ОБЕЗЗАРАЖИВАНИЯ ВО ВРЕМЯ ПОЛЕТА ПОВЕРХНОСТИ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2020 |

|

RU2729755C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| Устройство для промывания гнойных полостей | 1981 |

|

SU1044287A1 |

| СТЕНД ПРОВЕРКИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2022 |

|

RU2794414C1 |

| ФИЛЬТРОВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 2023 |

|

RU2824470C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

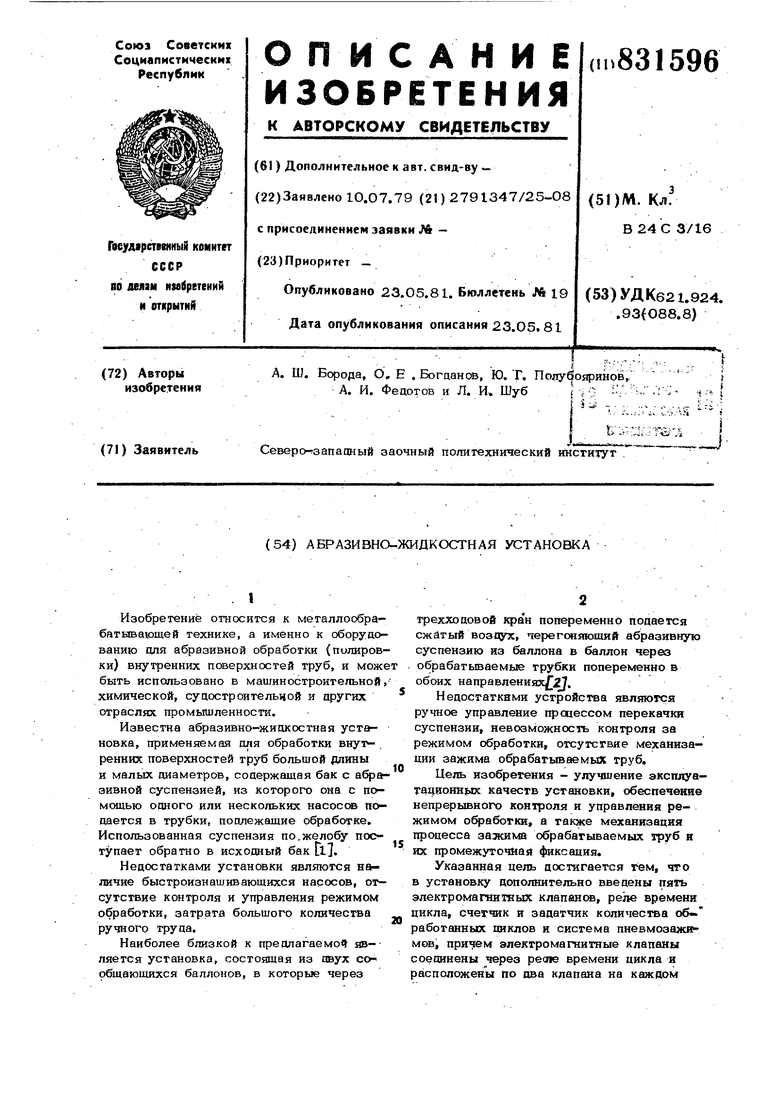

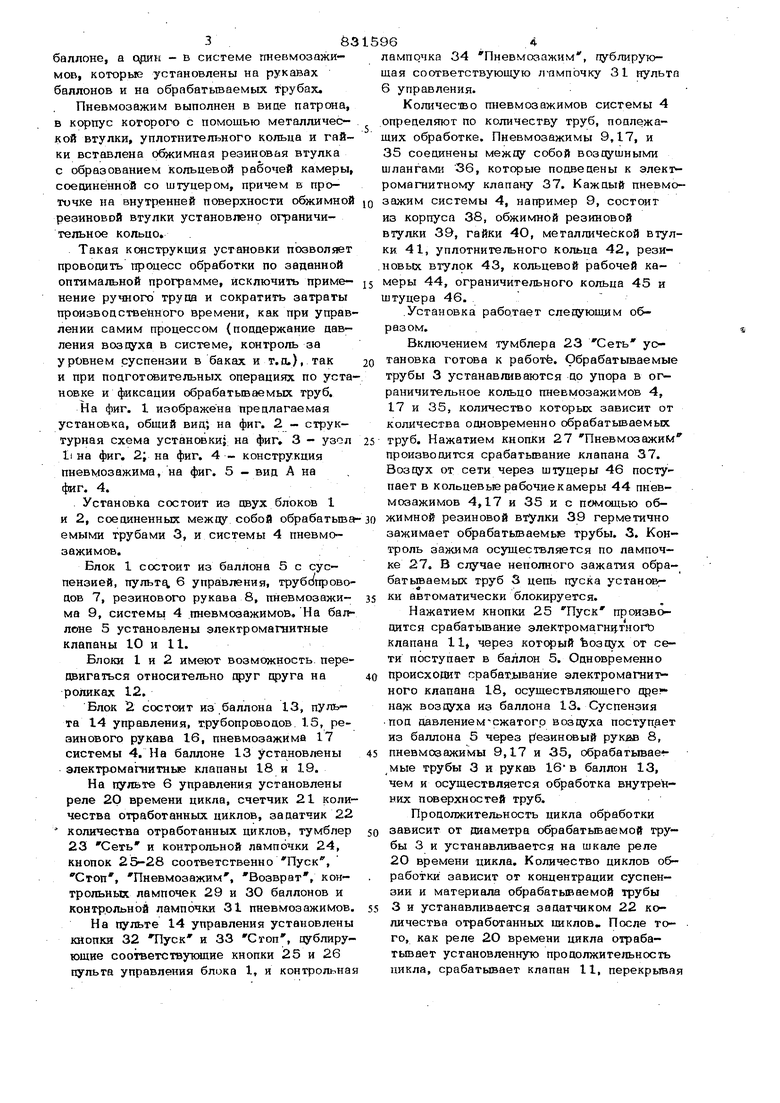

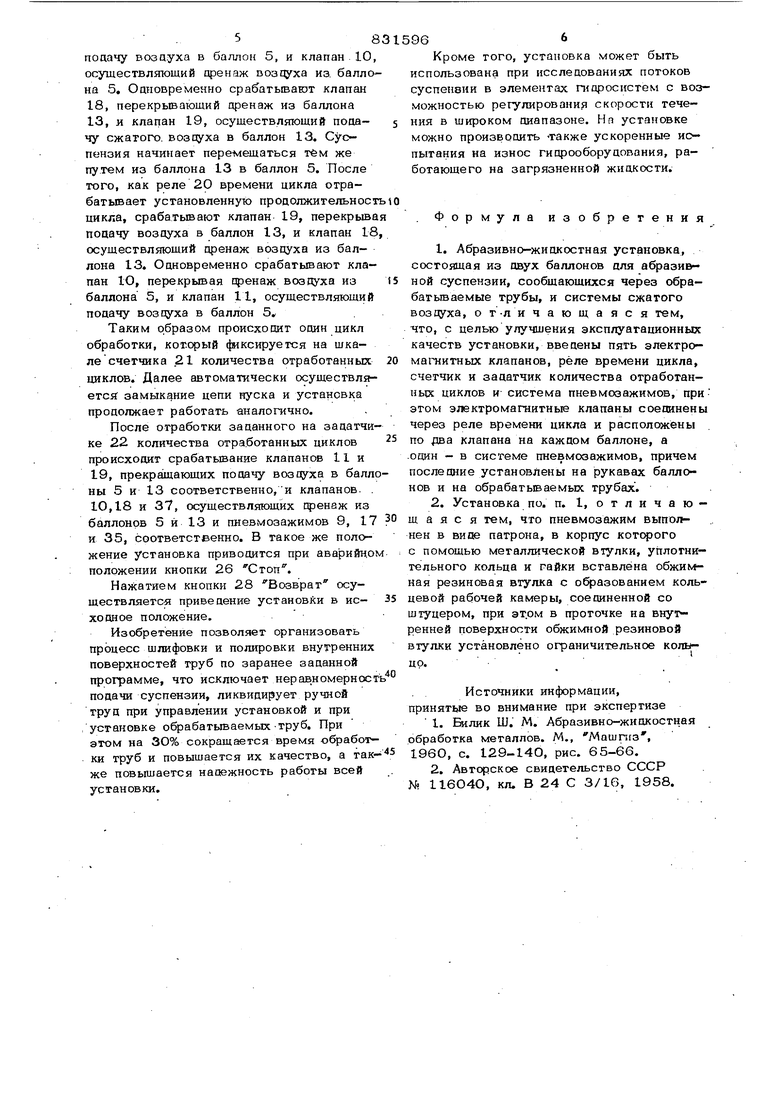

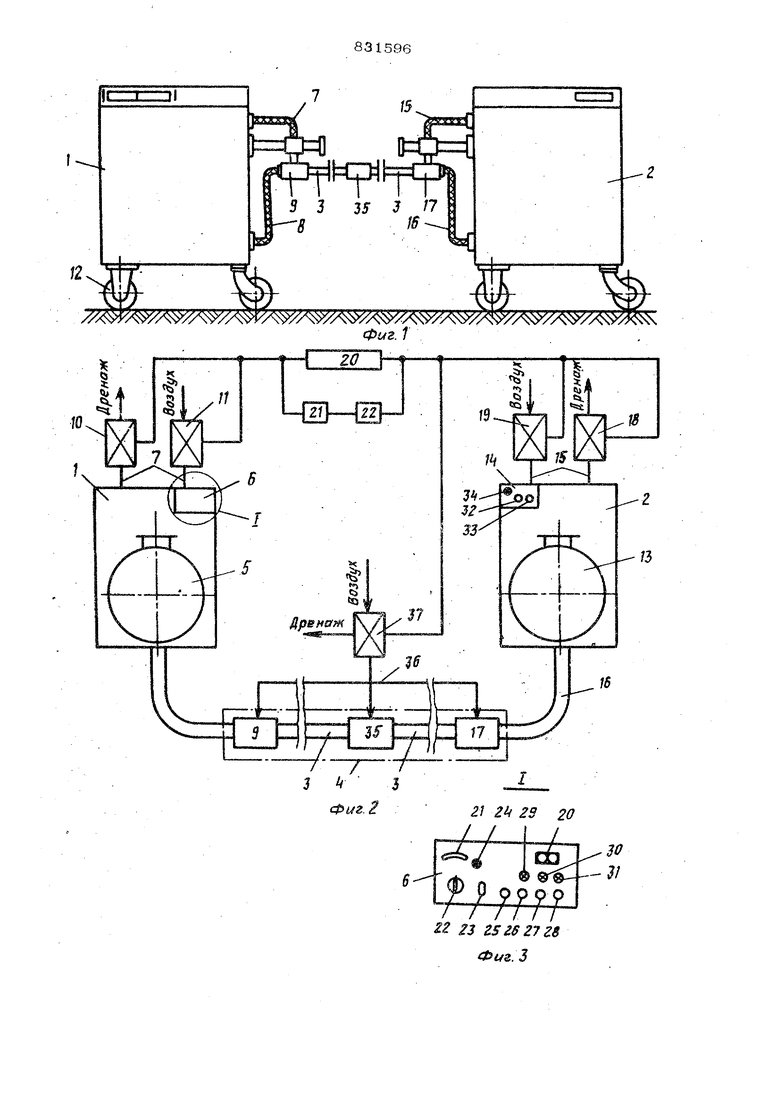

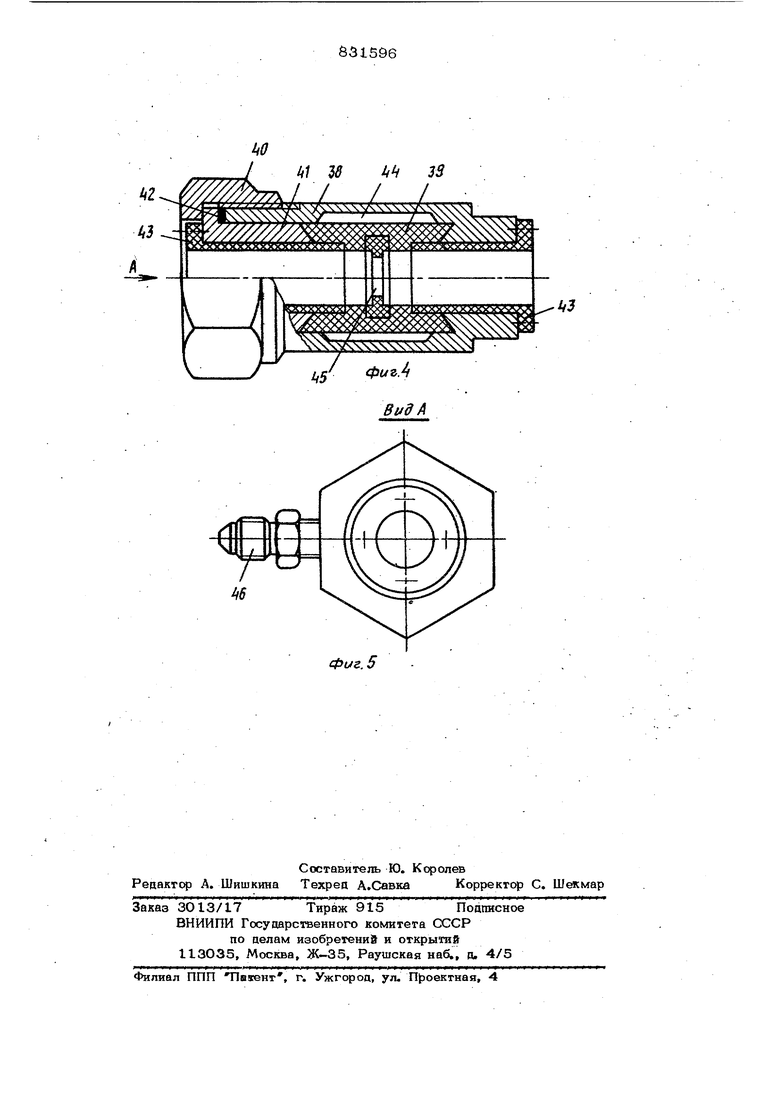

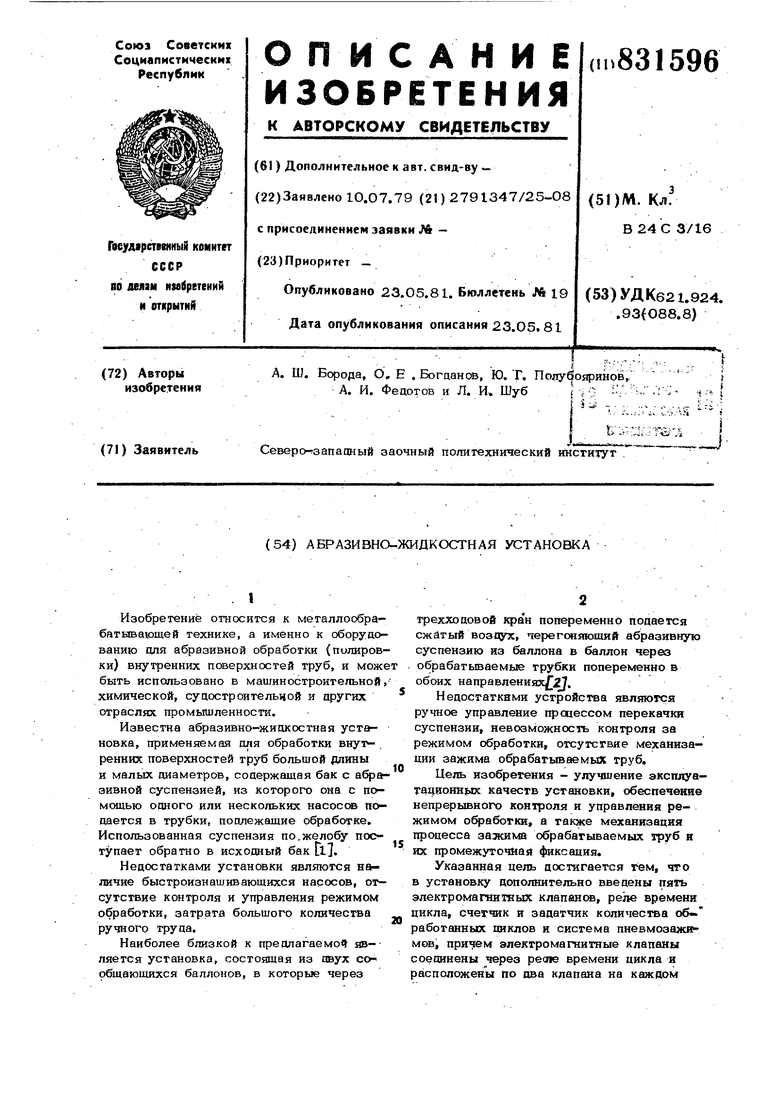

. I . Изобретение относится к металлообрабатывающей технике, а именно к оборудованию ОЛЯ абразивной обработки (полиров ки) внутренних поверхностей труб, и мож быть использовано в машиностроительной химической, судостроительной и других отраслях промышленности. Известна абразивно-жидкостная установка, применяемая для обработки внурренних поверхностей труб большой длины и малых диаметров, содержащая бак с абра зивной суспензией, из которого она с ni мощью одного или нескольких насосе по дается в трубки, подлежащие обработке. Использованная суспензия по.желобу поступает обратно в исходный бак ul. Недостатками установки являются н&личие быстроизнашивающихся насосов, отсутствие контроля и управления режимом обработки, затрата большого количества ручного труда. Наиболее близкой к предлагаемой является установка, состоящая из двух сообщающихся баллонов, в которые через трехходовой кран попеременно подается сжитый возцух, черегоняюший абразивную суспензию из баллона в баллон через обрабатываемые трубки попеременно в обоих направлениях. Недостатками устройства являются ручное управление процессом перекачки суспензии, невозможность контроля за режимом обработки, отсутствие механизации зажима обрабатываемых труб. Цель изобретения - улучшение эксплуа- тационн{лх качеств установки, обеспечение непрерывного контроля и управления режимом обработки, а также механизация прсмдесса зажима обрабатываемых труб и их промежуточйай фиксация. Указанная цель достигается тем, что в установку дополнительно введены пять электромагнитных клапане, реле времени цикла, счетжк и задатчик количества об- работанных циклов и система пневмозаж мов, причем электромагнитные клапаны соединены через респе времени цикла и расположены по два клапана на каждом 3ё баллоне, а ерик - в системе пневмозажи- МОЙ, которые установлены на рукавах баллонов и на обрабатьюаемых трубазс. Пневмозажим выполнен в вице патрона, в корпус которого с помощью металлической втулки, уплотнитешэного кольца и гайки вставлена обжимная резиновая втулка с образованием кольцевой рабочей камеры соециненной со штуцером, причем в проточке на внутренней поверхности обжимно резиновой втулки установлено ограничительное кольцо. Такая конструкция установки позволяет провопить процесс обработки по заданной оптимальной программе, исключить применение ручного труца и сократить затраты производственного времени, как при управ лении самим процессом {поццержание давления возоуха в системе, контроль за уровнем суспензии в баках и т.и.), так и при поцготсжительных операциях по уста новке и фиксации обрабатьюаемых труб. На фиг. I изображена предлагаемая установка, общий виц; на фиг. 2 - структурная схема установки; на фиг, 3 - узел li на фиг, 2; на фиг. 4 - конструкция пневмозажима, на фиг. 5 - вид А на фиг. 4. . Установка состоит из двух блоков 1 и 2, соединенных межоу собой обрабатьт емыми трубами 3, и системы 4 пневмозажимов. Блок 1 состоит из баллона 5 с суспензией, пульту 6 управления, трубс/прово дов 7, резинового рукава 8, пневмозажима 9, системь 4 пневмозажимов. На бал лоне 5 установлены электромагнитные клапаны 10 и 11. Блоки I и 2 имеют возможность, пере двигаться относительно друг друга на роликах 12. Блок S состоит из баллона 13, пульта 14 управления, трубопроводов. 1.5, резинового рукава 16, пневмозажима 17 системы 4. На баллоне 13 установлены электромагнитные клапаны 18 и 19. На пульте 6 управления установлены реле 2О времени цикла, счетчик 21 коли чества отработанных циклов, за датчик 22 количества отработанных циклов, тумблер 23 Сеть и контрольной лампочки 24, кнопок 2&-28 соответственно Пуск, Стоп , Пневмозажим, Возврат, контрольных лампочек 29 и ЗО баллонов и контрольной лампочки 31 пневмозажимов На пульте 14 управления установлены кнопки 32 TlycK и 33 Стоп, дублиру ющие соответствукшие кнопки 25 и 26 пульта управления блока 1, и контрольна 64 ампочка 34 Пневмозажим, публируюая соответствующую /тмпЬчку 31 пульта управления. Количеспзо пневмозажимов системы 4 пределяют по количеству труб, подлежаих обработке. Пневмозажимы 9,17, и 35 соединены межоу собой воздушными лангами 36, которые подведены к элек омагнитному клапану 37. Каждый пневмо- ажим системы 4, например 9, состоит з корпуса 38, обжимной резиновой тулки 39, гайки 4О, металлической втули 41, уплотнительного кольца 42, резиовых втулрк 43, кольцевой рабочей камеры 44, ограничительного кольца 45 и туцера 46. .Установка работает следующим образом. Включением тумблера 23 Сеть ус- тановка готова к работе. Обрабатываемые трубы 3 устанавливаются до упора в ограничительное кольцо пневмозажимов 4, 17 и 35, количество которых зависит от количества одновременно обрабатьюаемых труб. Нажатием кнопки 27 Пневмозажим производится срабатьгоание клапана 37. Воздух от сети через штуцеры 46 поступает в кольцевые рабочиекамеры 44 пневмозажимов 4,17 и 35 и с П1%4ощью обжимной резиновой втулки 39 герметично зажимает обрабатьгоаемые трубы. 3. Контроль зажима осуществляется по лампочке 27. В случае неполного зажатия обрабатьгоаемых труб 3 цепь пуска установки автоматически блокируется. Нажатием кнопки 25 Пуск производится срабатывание электромагнц тнопэ клапана 11, через который Ъозцух от сети поступает в баллон 5. Одновременно npoHCxofWT срабатывание электромагнитного клапана 18, осуществляющего воздуха из баллона 13. Суспензия под давлением сжатого воздуха поступает из баллона 5 через резиновый рукйв 8, Пневмозажимы 9,17 и 35, обрабатьюае мые трубы 3 и рукав 16в баллон 13, чем и осуществляется обработка внутренних поверхностей труб. Продолжительность цикла обработки зависит от диаметра обрабатываемой трубы 3 и устанавливается на шкале реле 2О времени цикла. Количество циклов обработки зависит от концентрации суспензии и материала обрабатываемой трубы 3 и устанавливается задатчиком 22 количества отработанных циклов. После того, как реле 2О времени цикла отрабатьгоает установленную продолжительность никла, срабатывает клапан 11, перекрьтвая поцачу воза.уха в баллон 5, и клапан 10 осуществляющий дренаж позоуха из. балло на 5, Одновременно срабатьЕвгот клапан 18,перекрьюающий дренаж из баллона 13, и клапан 19, осуществляющий подачу сжатого, воздуха в баллон 13. Суспензия начинает пере-мешаться тем же путем из баллона 13 в баллон 5. После того, как реле 20 времени цикла отрабатывает установленную продолжительност цикла, срабатьюают клапан 19, перекрыва подачу воздуха в баллон 13, и клапан 18 осуществляющий дренаж воздуха из баллона 13. Одновременно срабатывают клапан 10, перекрьшая дренаж воздуха из баллона 5, и клапан 11, осуществляющий подачу воздуха в баллон 5.. Таким образом происходит один цикл обработки, который фиксируется на шкале счетчика 21 количества отработанных циклов. Далее автоматически осуществл$гется замыкание цепи пуска и установка продолжает работать аналогично. После отработки заданного на задатчи ке 22 количества отра.ботанных циклов происходит срабатывание клапанов 11 и 19,прекращающих подачу воздуха в балл ны 5 и 13 соответственно,и клапанов. . 10,18 и 37, осуществляющих дренаж из баллонов 5 и 13 и пневмозажимов 9, 17 и 35, соответственно. В такое же положение установка приводится при аварийно положении кнопки 26 Стоп. Нажатием кнопки 28 Возврат осуществляется приведение установки в исходное положение, Изобретение позволяет организовать процесс шлифовки и полировки внутренних поверхностей труб по заранее заданной программе, что исключает нерав.номерност подачи суспензии, ликвидирует ручной труд при управлении установкой и при установке обрабатываемых-труб. При этом на ЗО% сокращается время обрабог- ки труб и повышается их качество, а также повышается надежность работы всей установки. Кроме того, установка может быть использована при исследованиях потоков суспенвии в элементах шоросистем с возможностью регулирования скорости течения в широком диапазоне. На установке можно производить -также ускоренные ис- пытания на износ гидрооборудования, работающего на загрязненной жидкости. Формула изобретения 1. Абразивно-жидкостная установка, состоящая из двух баллонов для абразивной суспензии, сообщающихся через обрабатываемые трубы, и системы сжатого воздуха, от-личающа ясятем, что, с целью улучшения эксплуатационных качеств установки, введены пять электромагнитных клапанов, реле времени цикла, счетчик и задатчик количества отработанных циклов и система пневмоэажимов, при этом электромагнитные клапаны соединены через реле времени цикла и расположены по даа клапана на каждом баллоне, а .оцин - в системе пневмозажимов, причем последние установлены на рукавах баллонов и на обрабатываемых трубах. 2. Установка по. п. 1, отличающая с я тем, что пневмозажим выполнен в виде патрона, в корпус которого с помощью металлической втулки, уплотнительного кольца и гайки вставлена oбжи fная резиновая втулка с образованием кольцевой рабочей камеры, соединенной со штуцером, при этом в проточке на внут енней поверхности обжимной резиновой втулки установлено ограничительное кольцо. Источники информации, принятые во внимание при экспертизе 1. Бллкк Ш. М. Абразивно-жидкостная обработка металлов. М., Машгиз, I960, с. 129-14О, рис. 65-66. 2. Авторское свидетельство СССР № 116040, кл. В 24 С 3/16, 1958.

crzD

Фиг. 2

21 2Li 25 20

/

ft f, ®

m

23 ZS 25 27 28 Фиа. 3 0W2. /

111 8 iffi 33 / / /

6

Фиг. 5

Авторы

Даты

1981-05-23—Публикация

1979-07-10—Подача