Трубы, отлитые из диабаза, сланцевого и других видов шлаков, должны обладать химической стойкостью, т. е. сопротивляемостью влиянию химических реагентов в виде кислот и щелочей и высокими механическими качествами при условии получения мелкозернистой кристаллической структуры.

Использование для литья труб отбросов электростанций и других промышленных предприятий обеспечивает увеличение их рентабельности. Применение неметаллических литых труб дает большую экономию не только черных металлов, но и цветных, в частности, свинца и сплавов, употребляемых в химической промышленности.

Механические качества диабаза достаточно изучены и менее изучены свойства сланцевого шлака, по своей природе мало отличающегося от диабаза. Особый интерес для промыщленности, тем не менее, представляет использование сланцевого шлака.

Перевод ряда электростанций и других промышленных предприятий

на применение местных горючих сланцев вместо привозного каменного угля является основанием к созданию огромных ценных сырьевых ресурсов, являющихся сейчас отбросами производства.

На ряде электростанций плавленый сланцевый шлак, извлекаемый из топок, создает большие транспортные затруднения, загромождая дворы и вызывая значительные накладные расходы. Следовательно, использование указанных отбросов, с одной стороны, явится рациональной мерой, превращающей отброс в чрезвычайно ценное для промышленности сырье, с другой стороны, ценность самого сланца, как топлива, несравненно возрастает, а одновременно возрастает и рентабельность его добычи, перевозки и пр.

Сланцевый шлак течет из топки, будучи расплавленным. В этом состоянии аккумулированное им тепло может быть использовано, если его собирать в особый копильник. Сравнительно небольшой подогрев собранного в копильник жидкого шлака не вызовет большого расхода топлива или энергии. Этот подогрев дегазирует шлак, увеличивает его температуру и жидкотекучесть (рафинирование шлака). Сконструировать и приспособить такого рода устройство к суш,ествуюп1,им топкам или в качестве самостоятельного агрегата не вызывает особых трудностей. Подогрев жидкого шлака в миксере-копильнике можно осуш;ествить за счет электроэнергии или путем сжигания жидкого и газообразного топлива. Необходимо также будет предусмотреть перемешивание рафинируемого жидкого пмака с целью получения однородной жидкой массы с ее возможной дополнительной шихтовкой, т. е. добавкой в жидкую ванну требуемых присадок с целью стабилизации или изменения химического состава, ускорения кристаллизации и ар.

Отсюда следует, что электростанции и другие крупные потребители горючих сланцев могут создать необходимые производственные установки с целью получения литых труб высокого качества. Однако, рентабельность использования отбросовшлаков для той же цели вполне допустима и в виде другого варианта, а именно, создания специальных труболитейных мастерских. Решение этой задачи будет обусловливаться техноэкономическими данными, различными для каждого случая в отдельности.

Механические и химические каче.ства неметаллических труб обусловливаются их структурой. Задача заключается в том, чтобы получить мелко кристаллическую структуру, по своей природе аналогичную металлам. В данном случае решение задачи осуществляется путем надлежашей термической обработки отлитого изделия. Каменное литье из диабаза получают путем его расплавления в пламенных печах с последующей заливкой подогреваемых земляных форм. Залитые формы подвергаются тепловой обработке в отжигательных печах. Тепловая обработка для каменного литья производится без охлаждения залитого в форму изделия, в

отличие от обычных способов, применяемых при литье из металлов. Здесь нельзя допустить быстрого затвердевания, так как получается аморфная структура (стекло). С другой стороны, материал требует термической обработки при температуре, примерно, 950-900°, при которой он не обладает необходимой строительной прочностью. Например, удалось получить трубу с аморфной структурой (стекло), которой нужно придать кристаллическую структуру. Для этого ее потребовалось бы нагреть в пределах хотя бы указанной температуры и выдержать некоторое время. Однако, сохранить форму трубы представляется певозможным, если она удалена из изложницы и ее стержень выбит вследствие отсутствия строительной прочности материала при указанной температуре.

Экспериментальные работы в указанной области основываются на методе термической обработки после заливки трубы путем нагревания ее вместе с металлической изложницей, земляной футеровкой и стержнем. Вес этих материалов более, чем в шесть раз превышает вес залитой трубы.

Чрезвычайно существенными при этом являются следующие обстоятельства. Земляная форма перед заливкой требует нагревания до 400 - 450°, а равно и устанавливаемый в нее сердечник. Создаются определенные неудобства в сборке формы, и требуются специальные устройства (печи) для подогревания как формы вместе с изложницей, так и самого стержня. Происходит потеря тепла.

После заливки, чтобы выдержать трубу при определениой температуре и обеспечить ее медлепное охлаждение, требуется нагревать изложницу, футеровку и армированный сердечник. При высокой температуре отжига, превышающей значительпо критическую точку, чугунная излонсница не может дать надлежащего срока службы и примерно после 40- 50 отжигов будет разрушена механическими воздействиями при транспортировке, набивке, выбивке и т. д.

Предлагаемый способ центробежной отливки устраняет указанные непреодолимые при массовом производстве трудности.

В принципе он состоит в том, что заливка жидкого шлака или диабаза производится во вращающуюся металлическую форму, футерованную глинистой формовочной смесью. В этой 4;jCTH способ аналогичен известному методу, осуществленному на ряде действующих заводов для получения чугунных труб.

Однако, принципиальная часть предлагаемого способа заключается в том, что футерованная форма, после установки на машину, подогревается до температуры 500-600°, а также и выше, смотря по необходимости. При этом внутренняя полость формы используется как часть, собственно, нагревательного устройства. Последнее состоит из особой камеры сгорания, из которой раскаленные газы с регулируемой температурой поступают в полость подогреваемой формы. Это требует нагрева только тонкого слоя формовочной смеси, из которой футеруется форма, и вся операция происходит в течение нескольких минут. Действие пламени на внутреннюю полость формы может не прекращаться даже во время самой заливки и усиливается после нее по мере надобности.

Таким образом, раскаленные газы воздействуют непосредственно на залитую массу и под влиянием центробежной силы прижимаются к стенкам залитой трубы. При этом устраняется необходимость особого нагрева формы и сердечника, трудности сборки и т. д., как это указывалось выше. По известному способу приготовляется футерованная форма, которая по рольгангу подается на машину, на которой ;заливается. От известной в литературе машины, предназначенной для отливки чугунных труб, предлагаемая мащина отличается устройством для сжигания топлива и удаления отработанных газов. Последние также могут быть использованы для подсушивания футеровки форм - изложниц после их формовки.

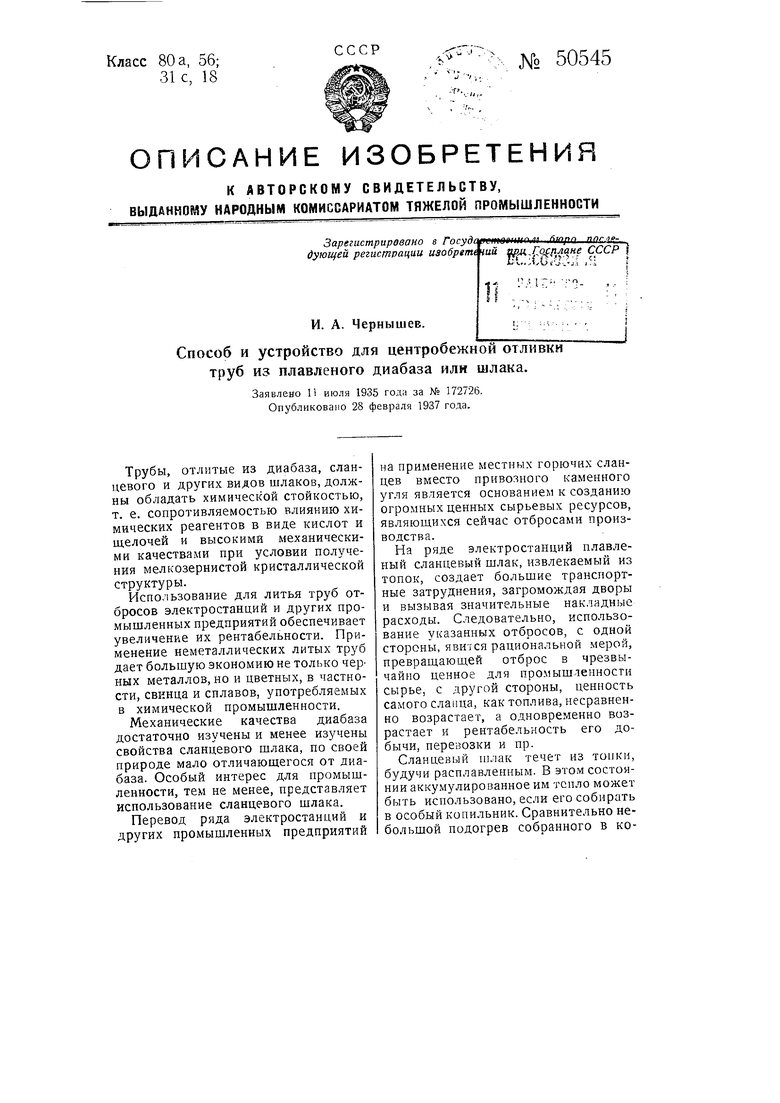

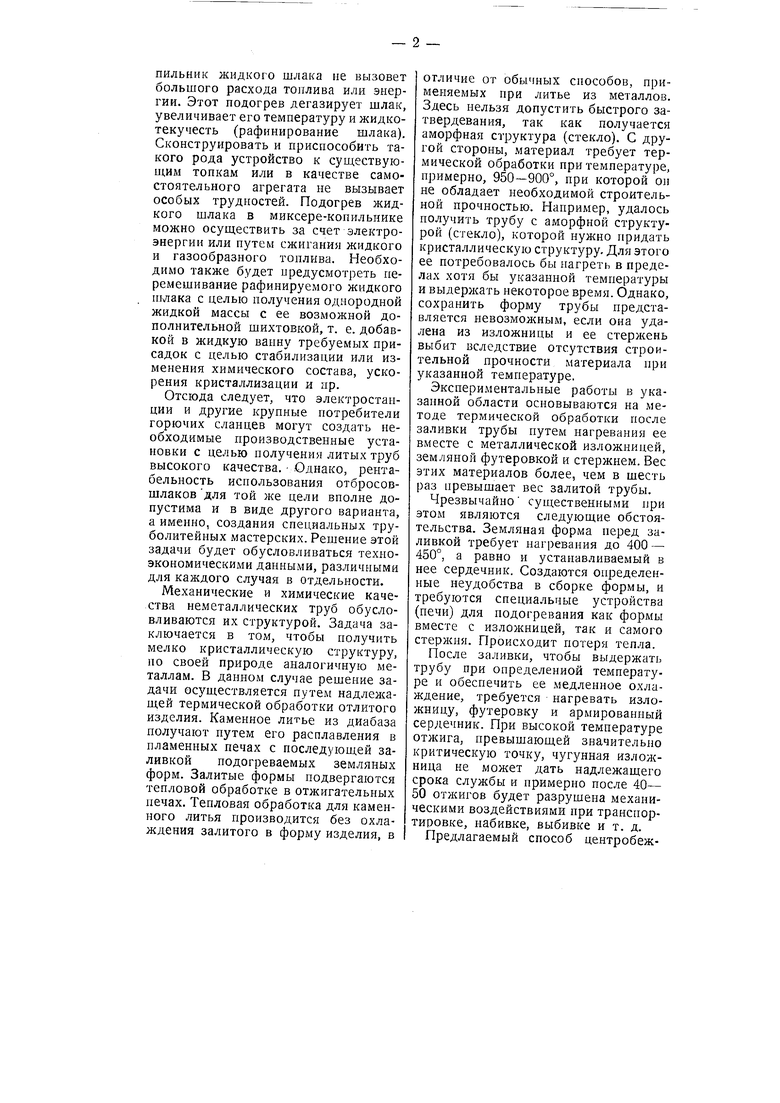

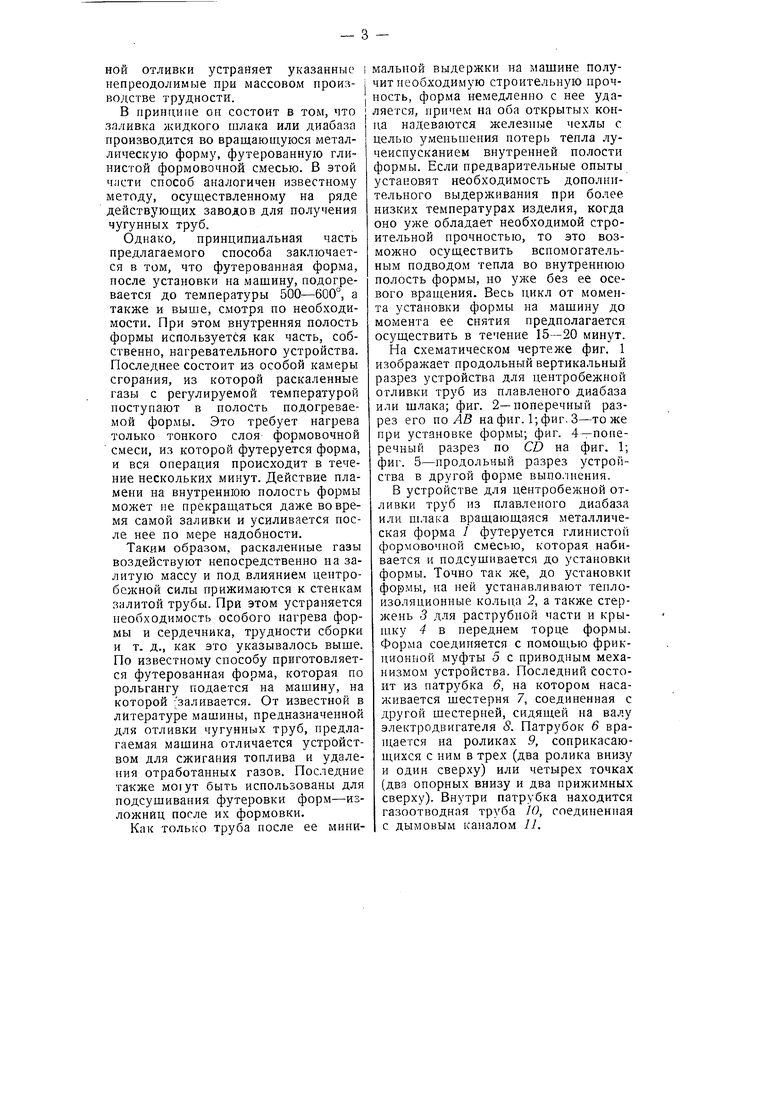

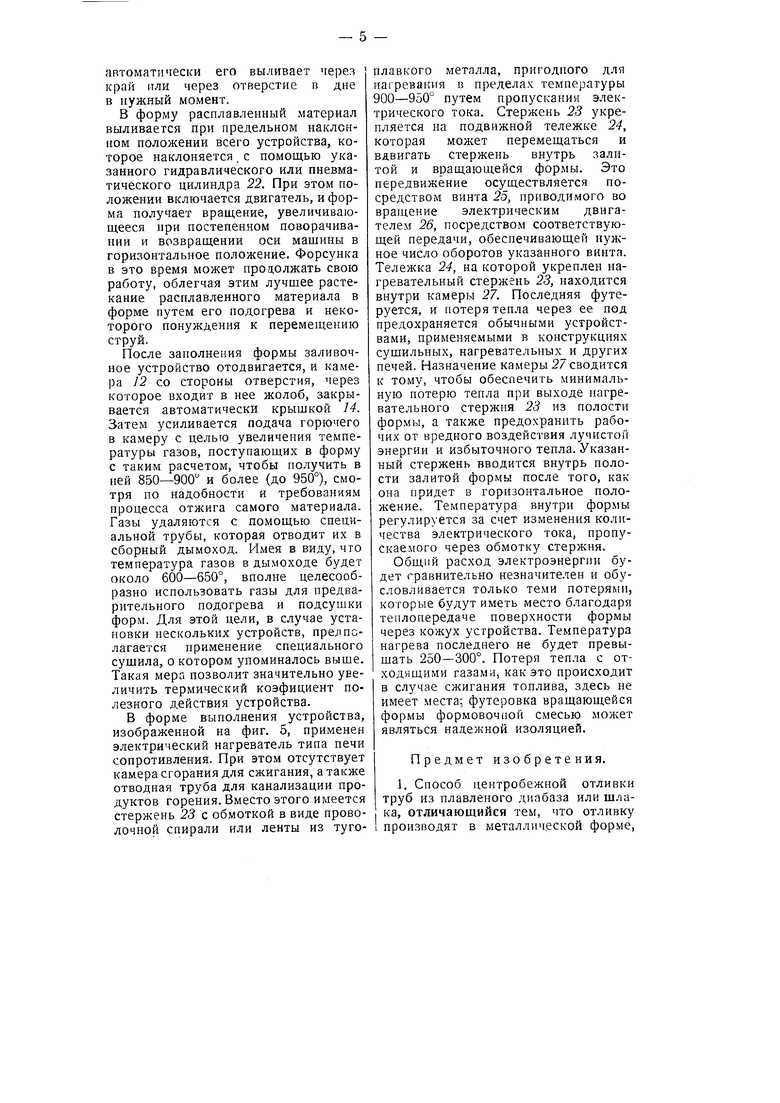

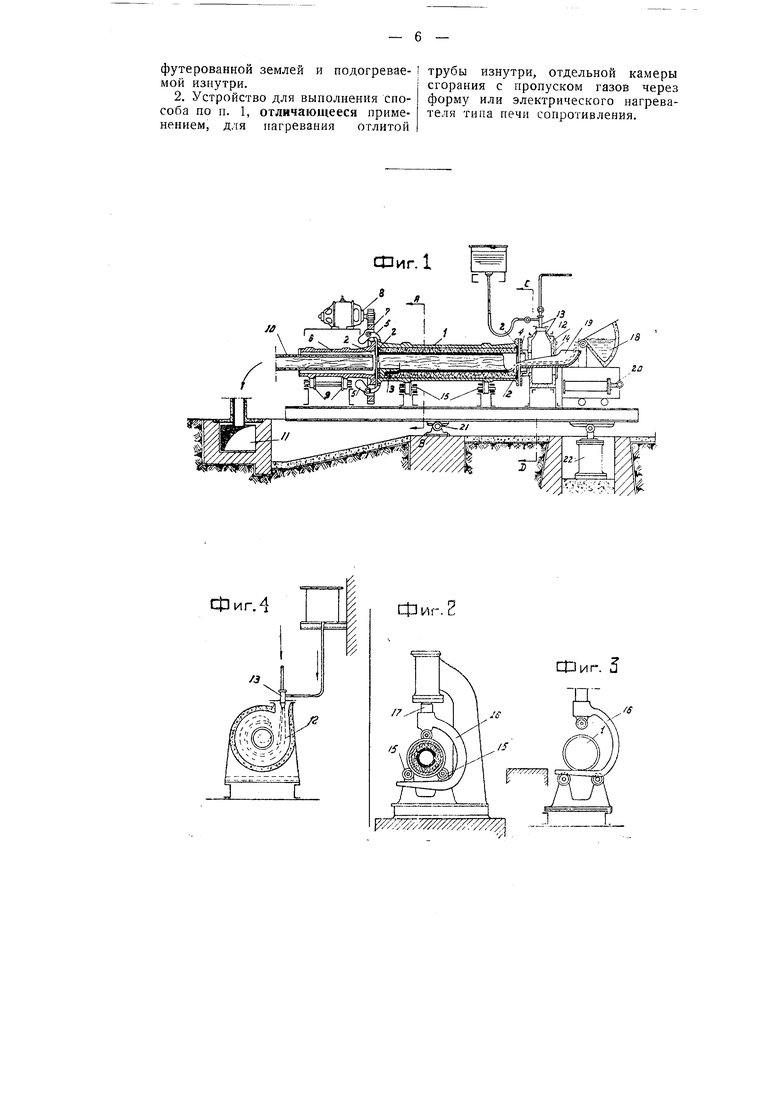

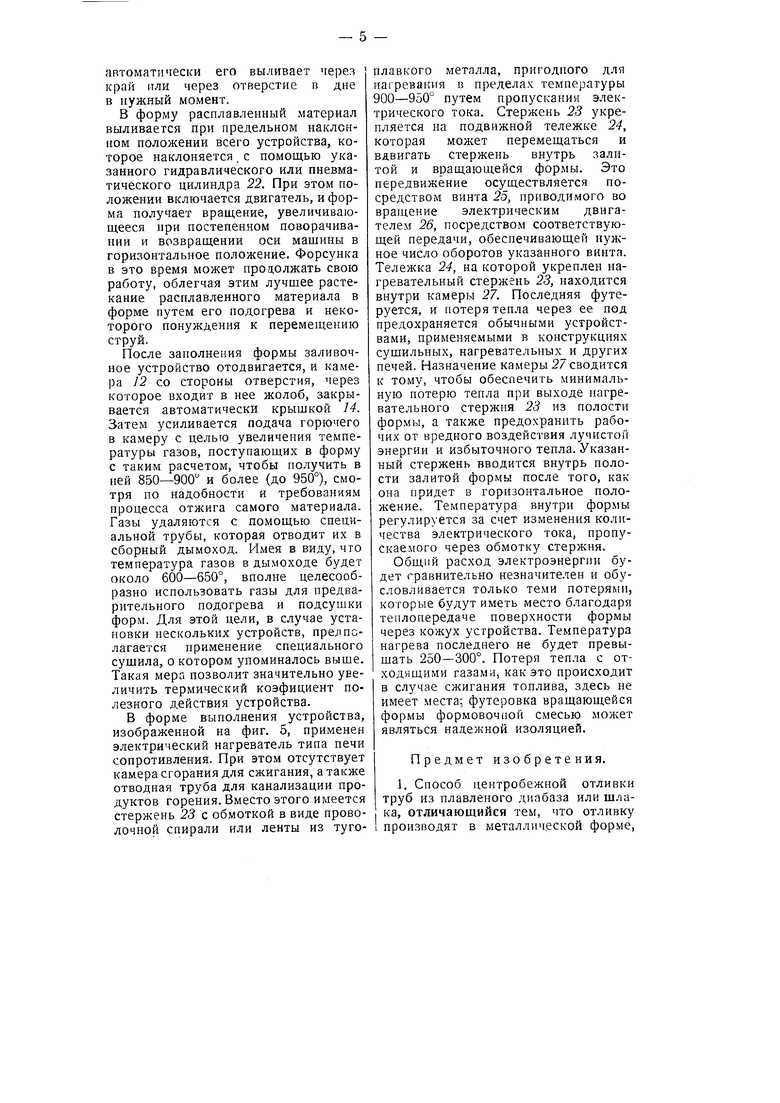

Как только труба после ее минимальной выдержки на машине получит необходимую строительную прочность, форма немедленно с нее удаляется, причем на оба открытых конца надеваются железные чехлы с целью уменьшения потерь тепла лучеиспусканием внутренней полости формы. Если предварительные опыты установят необходимость дополнительного выдерживания при более низких температурах изделия, когда оно уже обладает необходимой строительной прочностью, то это возможно осуществить вспомогательным подводом тепла во внутреннюю полость формы, но уже без ее осевого вранхения. Весь цикл от момента установки формы на машину до момента ее снятия предполагается осуществить в течение 15-20 минут. На схематическом чертеже фиг. 1 изображает продольный вертикальный разрез устройства для центробежной отливки труб из плавленого диабаза или шлака; фиг. 2-поперечный разрез его по АВ на фиг. 1; фиг. 3-тоже при установке формы; фиг. 4-поперечный разрез по CD на фиг. 1; фиг. 5-продольный разрез устройства в другой форме выполнения.

В устройстве для центробежной отливки труб из плавленого диабаза или шлака вращающаяся металлическая форма / футеруется глинистой формовочной смесью, которая набивается и подсушивается до установки формы. Точно так же, до установки формы, на ней устанавливают теплоизоляционные кольца 2, а также стержень 3 для раструбной части и крыН1ку 4 в переднем торце формы. Форма соединяется с помощью фрикционной муфты 5 с приводным механизмом устройства. Последний состоит из патрубка 6, на котором насаисивается шестерня 7, соединенная с другой шестерней, сидящей на валу электродвигателя S. Патрубок 6 враН1,ается на роликах 9, соприкасающихся с ним в трех (два ролика внизу и один сверху) или четырех точках (два опорных внизу и два прижимных сверху). Внутри патрубка находится газоотводная труба 10, соединенная с дымовым каналом 11.

в передней тасти устройства установлена сиециальлая камера сгораиия 12, в которой сжигается жидкое (мазут, нефть и др.) или газообразное топливо (светильный газ). Мазут разбрызгивается форсункой 13, которая устанавливается, как показано на фиг. 4. Подача воздуха в камеру сгорания, а также в форму регулируется с целью регулирования температуры газов, выходящих из камеры и поступающих во вращающуюся форму /. Эти газы поступают далее в трубу 10 и отводятся ею в дымовой канал //. Камера сгорапия футеруется огнеупорным материалом, а отводная труба 10 изолируется нетеплонроводным материалом.

Форма вращается на роликах 15, устанавливаемых по два внизу и по одному или по два сверху трубы. На фиг. 2 показана схема устаповки этих роликов. Верхний ролик (в данном случае один) смонтирован на плунжере 17 пневматического или гидравлическог© цилиндра, который прижимает форму к нижним опорным роликам. Одновременно на плунжере монтируется поперечина 16, которая приподнимает форму и обеспечивает удобный ее съем с устройства, путем скатывания на стелюги, а также и легкую установку на устройство. В последнем случае форма со стелюги накатывается на поперечины (их всего две) и они затем опускают ее спокойно на нижние опорные ролики. При дальнейщем опускании плунжера /7 верхний ролик нрижи1мает форму к нижним опорным роликам. На указанном пневматическом или гидравлическом устройстве монтируется верхняя часть не показанного на чертеже кожуха (крын1ки)мащины.

Заливочное устройство состоит из мерного ковша 76 и жолоба 19, который после заполнения формы может быть выдвинут из ее передней части, а также и из камеры сгорания; при этом крыщка 14 камеры закрывает ее отверстие, служащее для ввода жолоба. Опрокидывание ковша и удаление жолоба производится автоматически с помощью гидравлического или ппевматического цилиндра 20.

Все устройство в целом имеет возможность наклоняться, поворачиваясь на опоре 21 до определенного угла наклона. Эта опора устанавливается с расчетом уравновешивания обеих половин устройства. Поворачивание производится с помощью пневматического или гидравлического цилиндра 22, служащего второй опорой устройства.

Как указывалось, форма футеруется глинистым песком и просушивается в специальной сушильной камере за счет отработанных газов, сжигаемых в полости устройства. При этом предполагается, что форма будет нагрета до 150-200°. Самая установка производится путем перекатывания формы на приемные поперечины 16 устройства (фиг. 3), которые спокойно опускают ее на нижние опорные ролики. Вслед за этим опусканием верхние ролики автоматически прижимают форму и закрывают ее верхней половиной кожуха, не показанного на чертеже. Включение формы с приводным механизмом производится с помощью фрикционной муфты. После установки формы на устройство ее внутренняя полость подогревается до температуры 450-500°. Для этой цели зажигается форсунка /5, и топливо сжигается в специальной камере 12 сгорания. Она имеет вид футерованного барабана, причем струя пламени направлена тангенциально относительно оси (фиг. 4) с целью надежного перемещивания продуктов горения. Раскаленные газы направляются внутрь трубы, где -Jaкжe не исключена возможность получить их дополнительное сгорание и, следовательно, превратить самую трубу в своеобразную камеру сгорания. За счет этих газов и регули,:ОБания дополнительно поступающего в полость формы воздуха достигается регулирование нагрева внутренней части формы. Перед началом заполнения ее расплавленным материалом желоб вдвигается в камеру и форму тоже с целью подогрева.

Определенное количество расплавленного материала вливается в мерный ковш любого типа, который

автоматически его выливает через край или через отверстие п дне в нулшый момент.

В форму расплавленный материал выливается при предельном наклонном положении всего устройства, которое наклоняется . с помощью указанного гидравлического или пневматического цилиндра 22. При этом положении включается двигатель, и форма получает вращение, увеличивающееся при постепенном поворачивании и возвращении оси машины в горизонтальное положение. Форсунка в это время может продолжать свою работу, облегчая этим лучщее растекание расплавленного материала в форме путем его подогрева и некоторого понуждения к перемещению струй.

После заполнения формы заливочное устройство отодвигается, и камера 12 со стороны отверстия, через которое входит в нее жолоб, закрывается автоматически крышкой 14. Затем усиливается подача горючего в камеру с целью увеличения температуры газов, поступающих в форму с таким расчетом, чтобы получить в пей 850-900 и более (до 950°), смотря по надобности и требованиям процесса отжига самого материала. Газы удаляются с помощью специальной трубы, которая отводит их в сборный дымоход. Имея в виду, что температура газов в дымоходе будет около 600-650°, вполне целесообразно использовать газы для предварительного подогрева и подсушки форм. Для этой цели, в случае установки нескольких устройств, npejincлагается применение специального сушила, о котором упоминалось выше. Такая мера позволит значительно увеличить термический коэфициент полезного действия устройства.

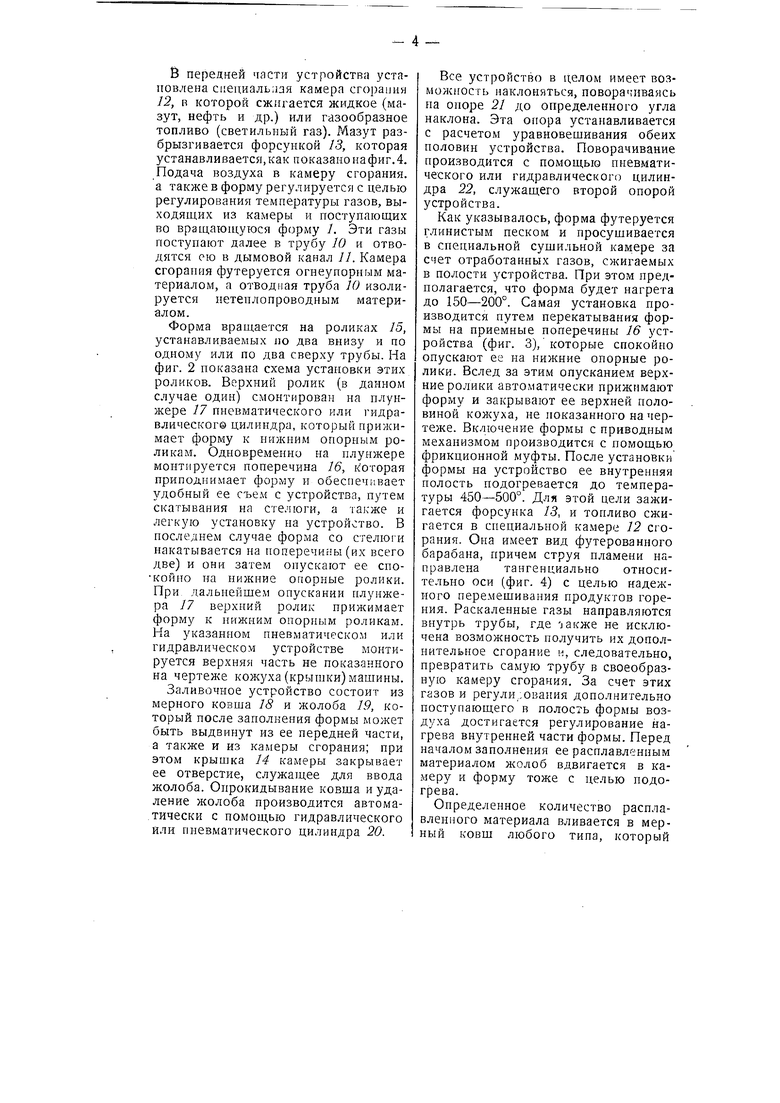

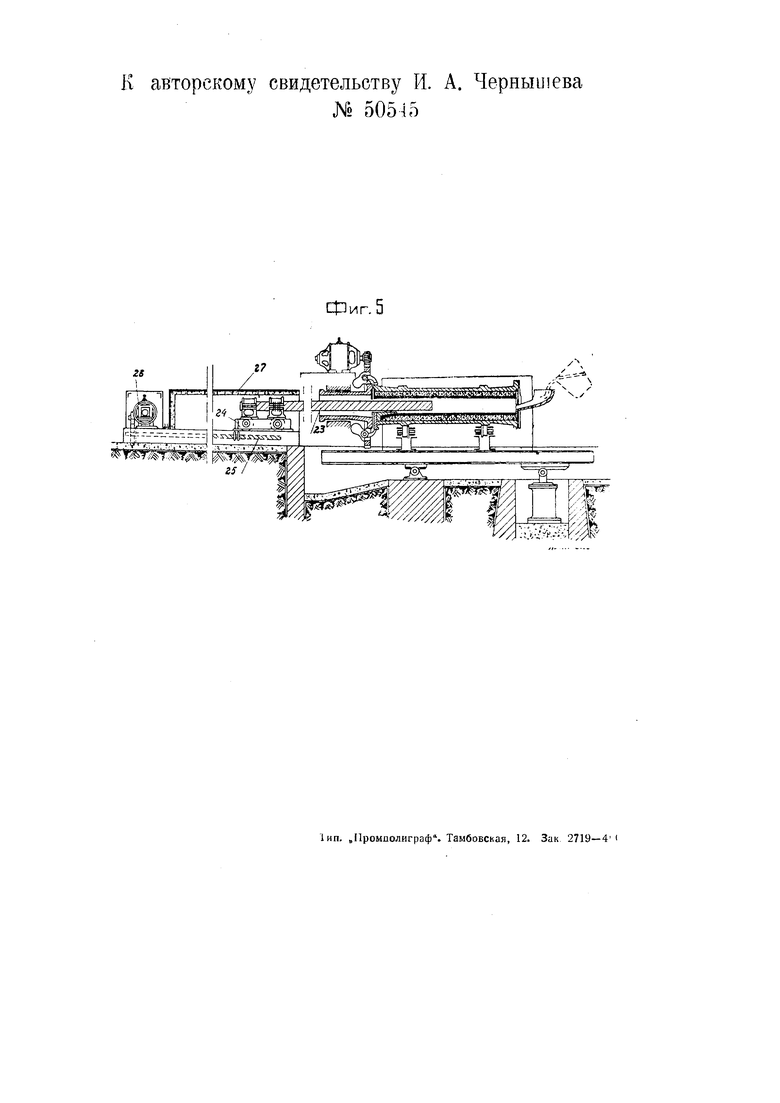

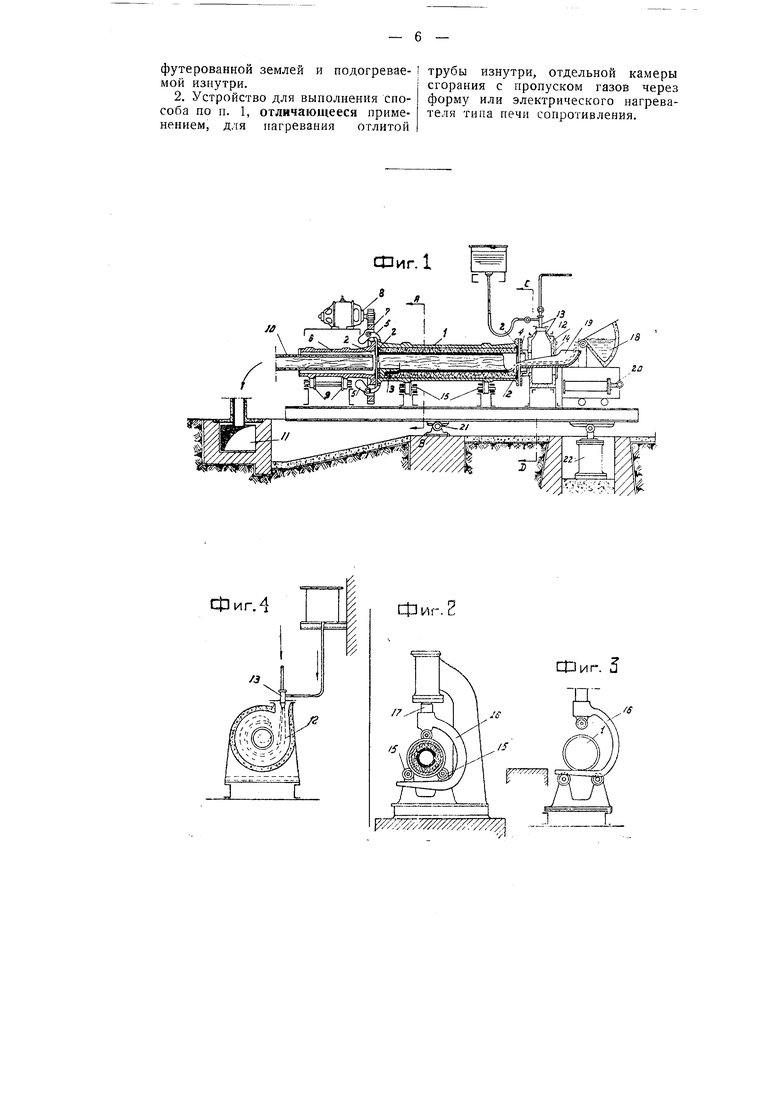

В форме выполнения устройства, изображенной на фиг. 5, применен электрический нагреватель типа печи сопротивления. При этом отсутствует камера сгорания для сжигания, а также отводная труба для канализации продуктов горения. Вместо этого имеется стержень 23 с обмоткой в виде проволочной спирали или ленты из тугоплавкого металла, пригодного для нагревания в пределах температуры 900-950° путем пропускания электрического тока. Стержень 23 укрепляется на подвижной тележке 24, которая молсет перемещаться и вдвигать стержень внутрь залитой и вращающейся формы. Это передвижение осуществляется посредством винта 25, приводимого во вращение электрическим двигателем 26, посредством соответствующей передачи, обеспечивающей нужное число оборотов указанного винта. Тележка 24, на которой укреплен нагревательный стержень 23, находится внутри камеры 27. Последняя футеруется, и потеря тепла через ее под предохраняется обычными устройствами, применяемыми в конструкциях сушильных, нагревательных и других печей. Назначение камеры 27 сводится к тому, чтобы обеспечить минимальную потерю тепла при выходе нагревательного стержня 23 из полости формы, а также предохранить рабочих от вредного воздействия лучистой энергии и избыточного тепла. Указанный стержень вводится внутрь полости залитой формы после того, как она придет в горизонтальное положение. Температура внутри формы регулируется за счет изменения количества электрического тока, пропускаемого через обмотку стержня.

Общий расход электроэнергии будет сравнительно незначителен и обусловливается только теми потерями, которые будут иметь место благодаря теплопередаче поверхности формы через кожух устройства. Температура нагрева последнего не будет превышать 250-300°. Потеря тепла с отходящими газами, как это происходит в случае сжигания топлива, здесь не имеет места; футеровка вращающейся формы формовочной смесью может являться надежной изоляцией.

Предмет изобретения.

1. Способ центробежной отливки труб из плавленого диабаза или шлака, отличающийся тем, что отливку производят в металлической форме.

футерованной землей и подогревае- трубы изнутри, отдельной камеры

МОЙ изнутри.

мои ИЗНУТПЕТ-ггппяцмет р

2. Устройство для выполнения способа по п. 1, отличающееся применением, для нагревания отлитой

сгорания с пропуском газов через форму или электрического нагревателя типа печи сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для литья | 1938 |

|

SU55310A1 |

| Способ центробежной отливки | 1936 |

|

SU51253A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Карбонизатор для цементных форм | 1949 |

|

SU82532A2 |

| Способ переработки золотосодержащих неорганических материалов (варианты) | 2019 |

|

RU2706261C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

ja

фиг. 4

фиг.2

Фиг. 5

к авторскому свидетельству И. А. Чернышева

Хо 50545

фиг. 5

Авторы

Даты

1937-01-01—Публикация

1935-07-11—Подача