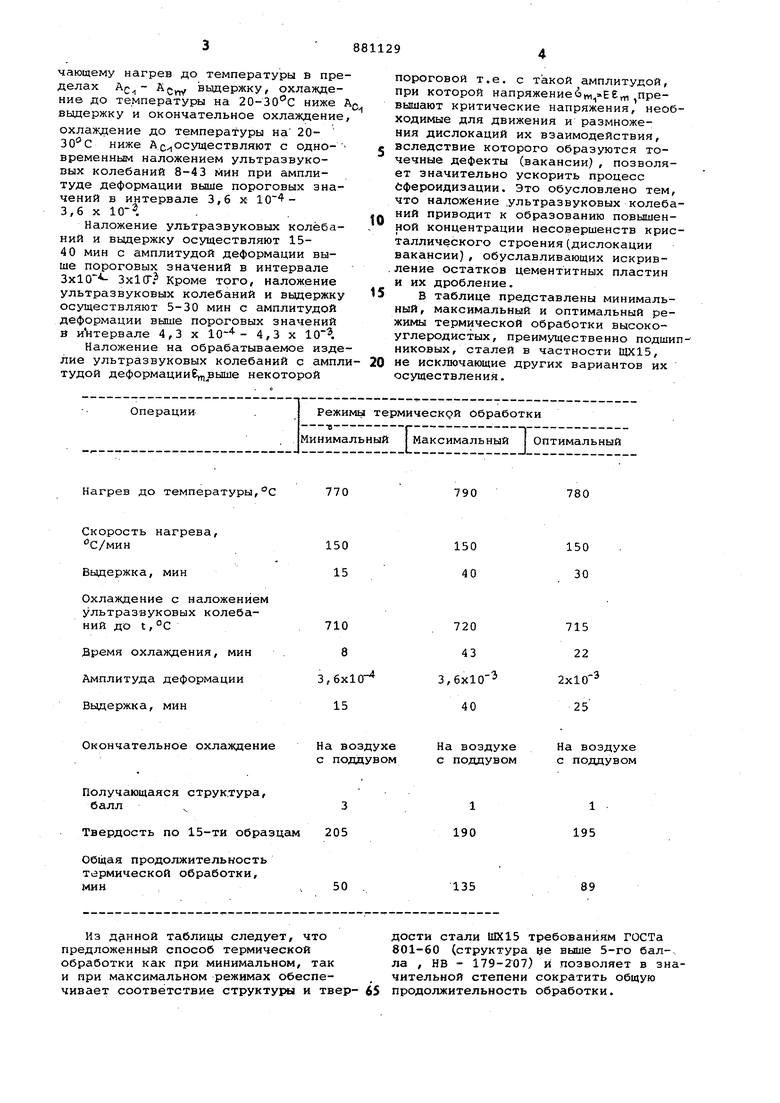

чающему нагрев до температуры в пре делах АС - А(ч 1выдерхску, охлаждение до температуры на ЗО-ЗО С ниже выдержку и окончательное охлаждение охла :дение до температуры на 2030 С ниже АQ осуществляют с одновременным наложением ультразвуковых колебаний 8-43 мин при амплитуде деформации выше пороговых значений в интервале 3,6 х ,6 X 10-2 Наложение ультразвуковых колебаний и выдержку осуществляют 1540 мин с амплитудой деформации выше пороговых значений в интервале Зх10 3x1 (Г Кроме того, наложение ультразвуковых колебаний и вьщержку осуществляют 5-30 мин с амплитудой деформации выше пороговых значений в интервале 4,3 х Ю- - 4,3 х 10. Наложение на обрабатываемое изде лие ультразвуковых колебаний с ампл тудой деформацииб выше некоторой пороговой т.е. с такой амплитудой, при которой напряжение «о т,Е е m ,превышают критические напряжения, необходимые для движения и размножения дислокаций их взаимодействия, вследствие которого образуются точечные дефекты (вакансии) , позволяет значительно ускорить процесс Сфероидизации. Это обусловлено тем, что наложение ультразвуковых колебаний приводит к образованию повышенной концентрации несовершенств кристаллического строения(дислокации вакансии), обуславливающих искривление остатков цементитных пластин и их дробление. В таблице представлены минимальный, максимальный и оптимальный режимы термической обработки высокоуглеродистых, преимущественно подшипниковых, сталей в частности ЩХ15, не исключающие других вариантов их осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2025505C1 |

| Способ термической обработки высокоуглеродистых легированных сталей | 1984 |

|

SU1234440A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДКАТА | 1992 |

|

RU2032750C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

| Способ отжига высокоуглеродистых сталей | 1990 |

|

SU1813103A3 |

| Способ обработки сварных соединений конструкционных сталей | 1981 |

|

SU1006516A1 |

| Способ сфероидизирующей обработки углеродистых и легированных сталей | 1977 |

|

SU905296A1 |

Нагрев до температуры,°С

770

Скорость нагрева,

С/мин

Выдержка, мин

Охлаждение с наложением ультразвуковых колебаний до t,°C

Время охлаждения, мин

Амплитуда деформации

Выдержка, мин

На воздухе

Окончательное охлаждение с поддувом

Получающаяся структура, балл ,3

Твердость по 15-ти образцам 205

Общая продолжительность термической обработки,

50

tvlHH Из Д91нной таблицы следует, что предложенный способ термической обработки как при минимальном, так и при максимальном режимах обеспечивает соответствие структуры и твер780

790

150 30

715 22

2x10 25

На воздухе

На воздухе с поддувом с поддувом

1 195

89 дости стали ШХ15 требованиям ГОСТа 801-60 (структура не выше 5-го бал-ла , НВ - 179-207) и позволяет в зна,чительной степени сократить общую 65продолжительность обработки. Предлагаемый способ термической обработки опробован в полупромышле ных условиях ЦНИИчермета на образца из горячекатанного подката стали ШХ15 диаметром 8 мм и длиной 102 м со структурой, состоящей из пластин чатого перлита и тонкой цементной сетки, твердость кбторых составляет НВ 388-401. Химический состав стали,%: углерод 1, хром 1,7, кремний 0,25, марганец 0,3, никель 0,2 молибден 0,04, железо - остальное. Наложение ультразвуковых колебаний частотой 19,6 кГц осуществляют, используя непосредственный акустический контакт колебательной системы с торцом образца с амплитудой в 10100 мкм, что соответствует амплитуде деформаций в интервале 3,,6x10. Нагрев стали производят с помощью индукционной печи, а охлаждение - сжатым воздухом. Предлагаемый способ термической обработки осуществляется следующим образом. Высокоуглеродистую сталь, преиму щecтвeннo подшипниковую, нагревают со скоростью 150 С/мин до температу ры на 30-50 С выше АС, т.е. до 770 790°С. При нагреве стали до температуры ниже вследствие ее бли зости к критической точке А(л(740755 с) исключается зародышевое действие нерастворенных карбидов, что приводит к замедлению сфероидизации При нагреве стали до температуры выше вследствие ее близости к точке А () происходит чрезмерное расггворение карбидов в аусте ните и затрудняется последующая сфероидизация. При достижении темпе ратуры 770-790°С йталь подвергают выдержке 15-40 мин. Выдержка продолжительностью менее 15 мин не обе печивает необходимой твердости стали, в то время как при выдержке продолжительностью более 40 мин про исходит усталостное разрушение обрабатыраемого изделия. После вьщерж ки сталь со скоростью в 1,7-7°С/мич т.е. 8-43 мин, охлаждают до температуры на 20-30°С ниже .е. до 710-720с с одновременным наложением ультразвуковых колебаний при амплитуде деформации выше пороговых -значений в интервале 3,6 х 10 3,6 X Наложение ультразвукойых колебаний с амплитудой деформации менее 3, позволяет ускорить сфероидизацию карбидов, так . как в етоуктуре стали при таких амп литудах не образуются дефекты (дислокации и вакансии), в то время, ка при амплитудах деформации более чем 3,С X 10 происходит усталостное разрушение изделия. Охлаждение стал со скоростью более 7с/мин не обеспечивает протекания в достаточной степени процессов сфероидизации и коалесенции карбидов в условиях ультразвукового воздействия. При охлаждении со скоростью менее 1,7°С/мин возможно усталостное разрушение; образца. Охлаждение до температуры ниже 710°С приводит к замедлению диффузионного процесса и, следовательно, к замедлению сфероидизации карбидов, ,а при охлаждении до температуры выше замедляется перлитное превращение, что происходит согласно диаграмме .изотермического превращения обрабатываемой стали. При достижении 710-720с сталь подвергают выдержке до 40 мин. Продолжительность выдержки определяется временем превращения аустенита в перлит в соответствии с кинетикой превращения высокоуглеродистых сталей. Выдержка продолжительностью более 40 мин для сталей данного класса нецелесообразна, так как к этому времени происходит полное превращение аустенита в перлит. После выдержки при температуре ниже АС сталь охлаждают до комнатной температуРЫ. . В настоящее время ведутся работы по проектированию технологического оборудования для осуществления предлагаемого способа термической обработки. Сопоставительный анализ известного и предлагаемого способов термической обработки показывает, что последний из них является более эффективным с- точки зрения продолжительности обработки. Так, обработка изделия по известному способу длится 14 ч, а по предлагаемому - 50135 мин, что позволяет в течение одного года только за счет амортизационных отчислений сэкономить 575000 рублей. Формула изобретения 1. Способ термической обработки высокоуглеродистых, преимущественно подшипниковых, сталей, включающий нагрев до температуры в интервале ACI rtT выдержку, охлаждение до температуры на 20-30С ниже А, выдержку и окончательное охлаждение, о тличающийся тем, что, с целью ускорения сфероидизации карбидов, обработку ведут с наложением ультразвуковых колебаний. 2.Способ по п.1, отличающий с я тем, что, наложение ультразвуковых колебаний осуществляют в процессе охлаждения до температуры ниже 20-30 С. 3.Способ по п.1, отличающий с я тем, что наложение ультразвуковых колебаний осуществляют. в процессе выдержки при температуре в интервале А. 7 8811 4.Способ по П.1, отличаюц и и с я тем, что наложение уЛьтразвуковых колебаний осуществляют в процессе вьщержки при температуре на С ниже 5.Способ термической обработкипо пп. 1 и 2, отличающийс я тем, что наложение ультразвуковых колебаний и охлаждение осуществляют 8-4.3 мин с амплитудой дефо ; 1ации выше пороговых значений в интервале«п 3,6x10- - 3,6x10-5. 6.Способ по пп. 1 и 3, о т л ичающийся тем, что наложение ультразвуковых колебаний и вьщержку осуществляют 15-40 мин с амплитудой 98 деформации выше пороговых значений в интервале Зх1СГ - 3x10. 7. Способ по пп. 1 и 4, о т л ичающийся тем, что наложение ультразвуковых колебаний и выдержку осуществляют 5-30 мин с амплитудой деформации вьнпе пороговых значений в интервале 4, 4,3 х 10. Источники информации, принятые во внимание при экспертизе 1. Металлургия, реферативный журнал, 1979, 12, реферат 12И735. 2. Металлургия, реферативный журнал, 1974, № 1, реферат 1И854. 3.Черметинформация , бюллетень, 1976, 5, с. 46, рис. 2 г.

Авторы

Даты

1981-11-15—Публикация

1979-09-11—Подача