Изобретение относится к машиностроению, преимущественно при восстановлении крупногабаритного полого инструмента

Цель изобретения - повышение качества восстановления рабочей поверхности полых матриц из стали yjOA..

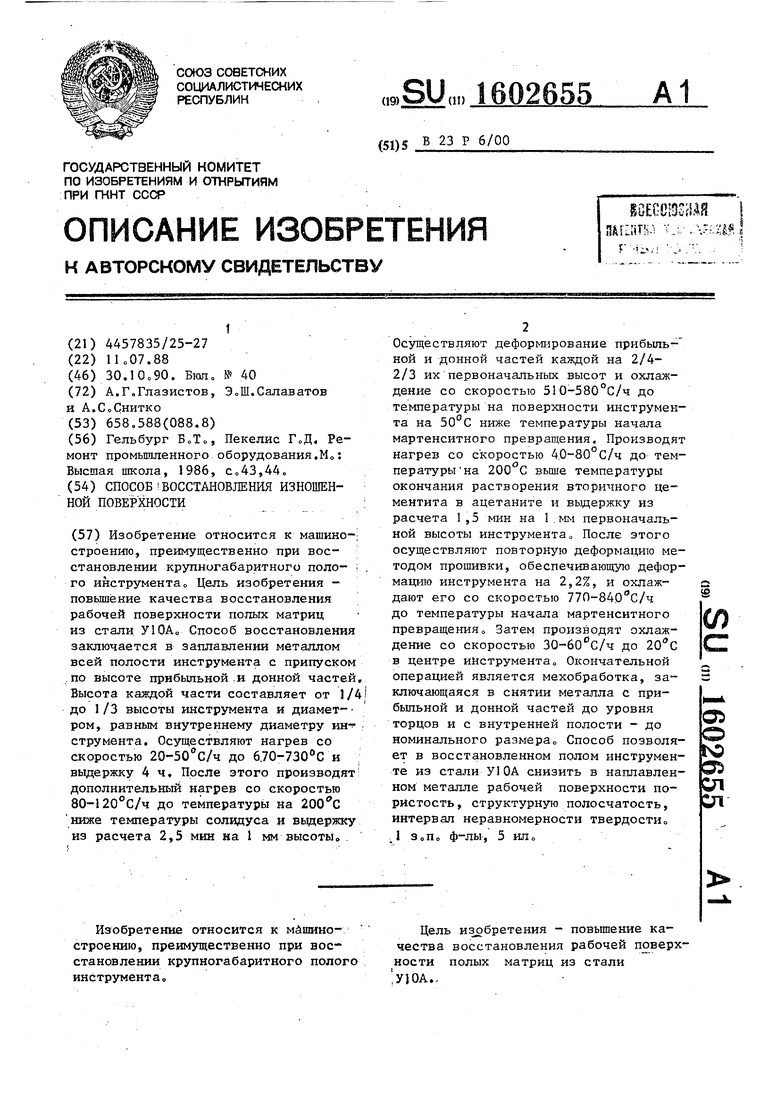

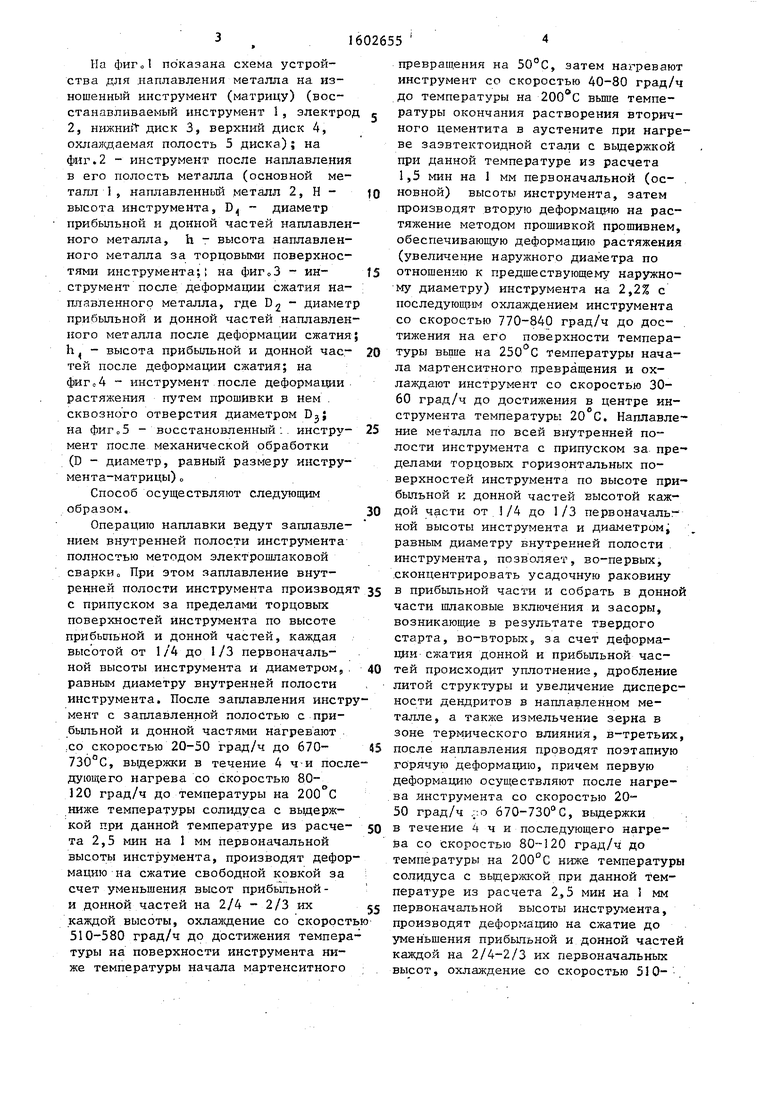

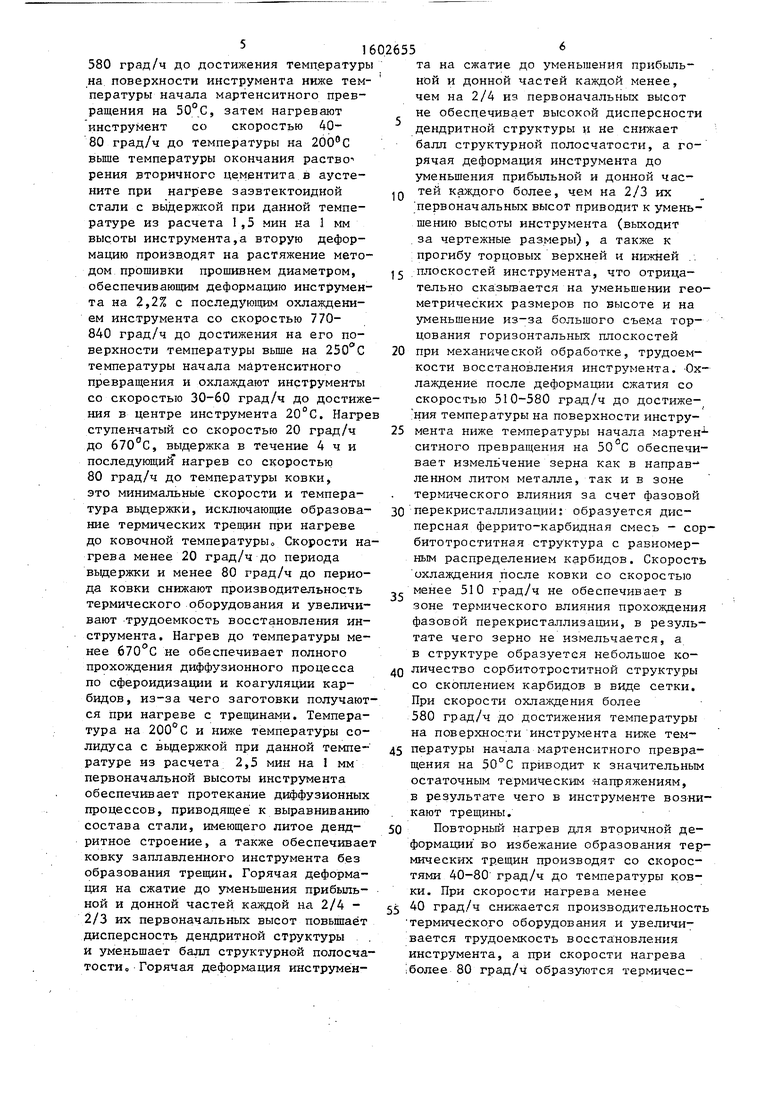

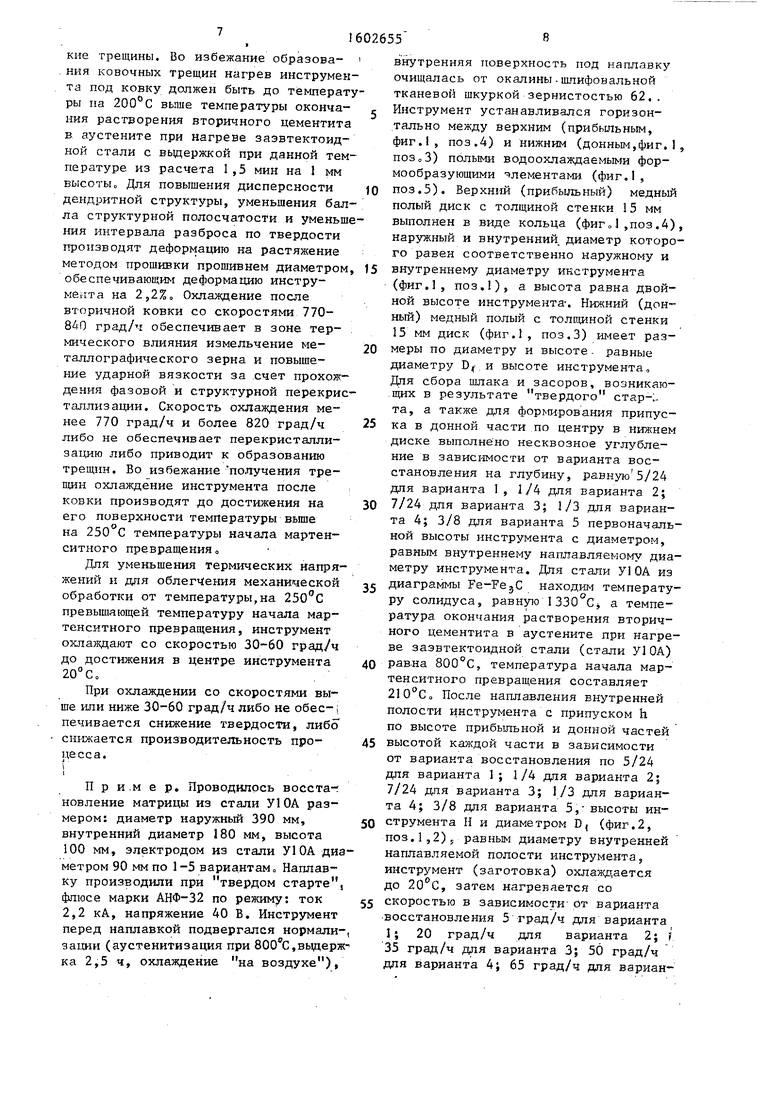

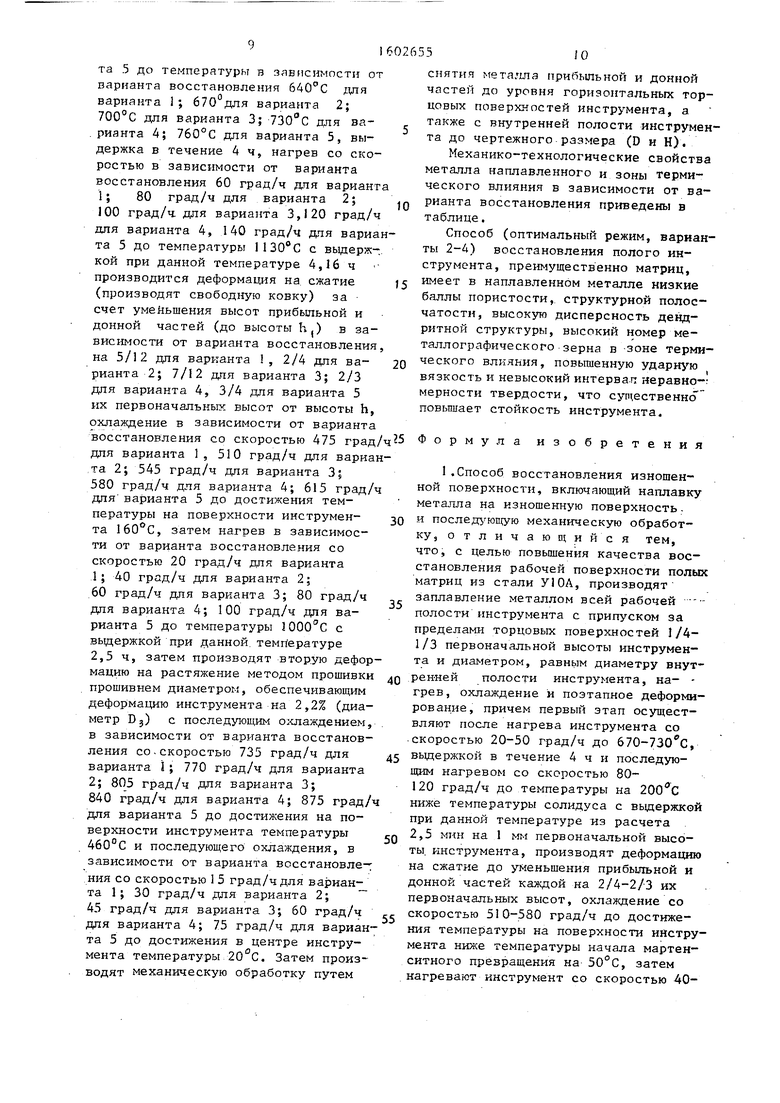

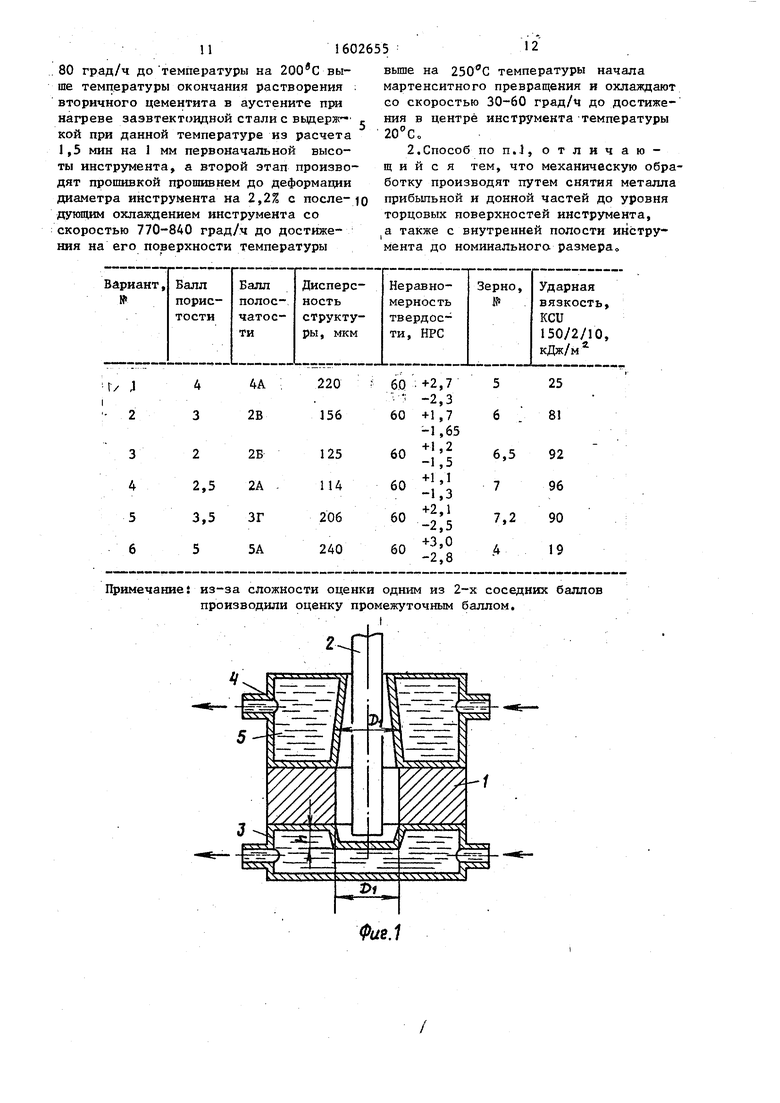

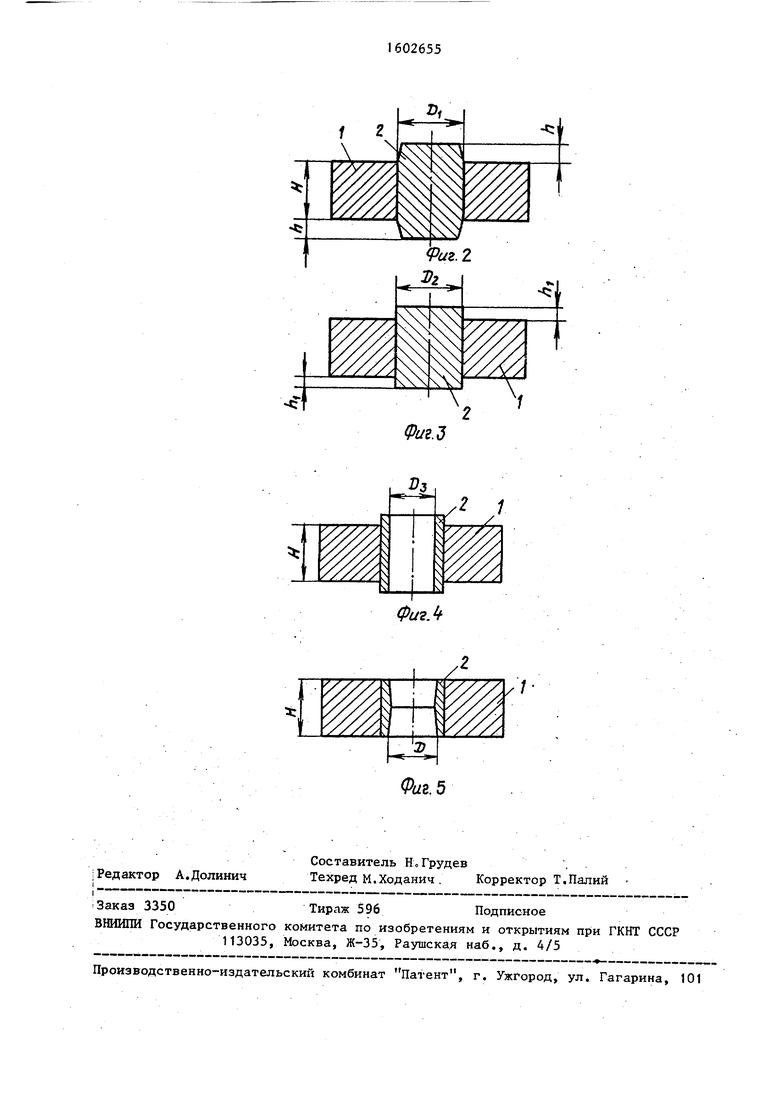

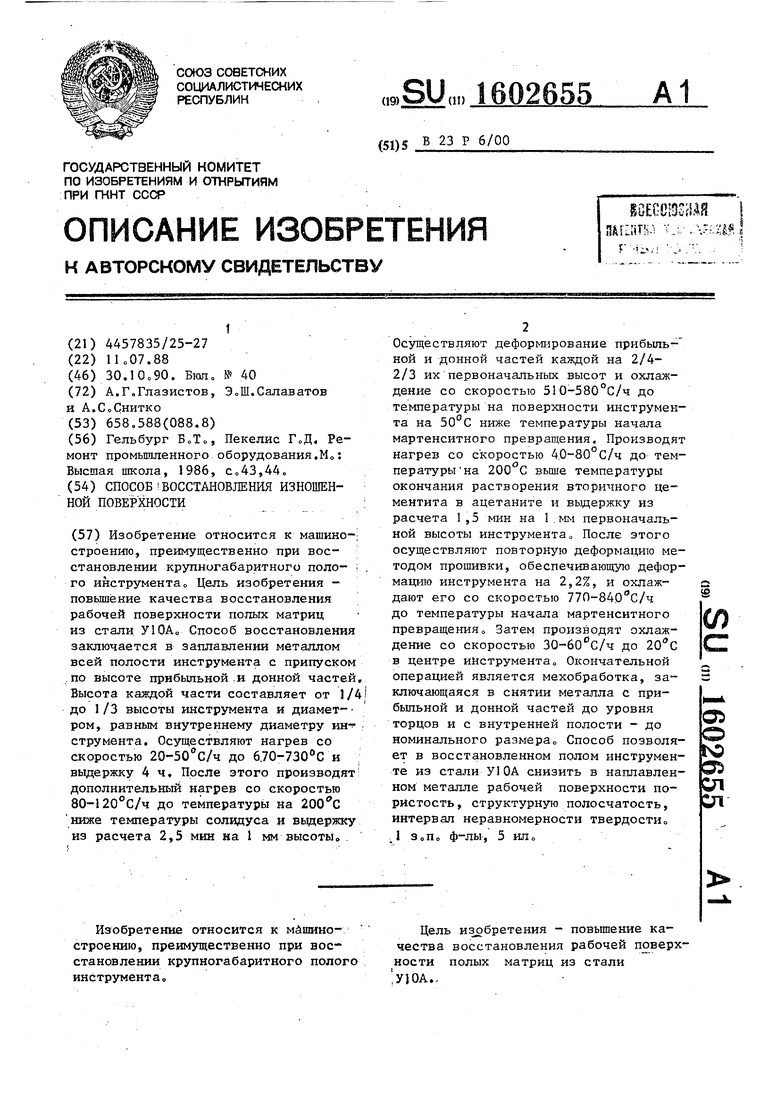

На фиго показана схема устройства для .наплавления металла на изношенный инструмент (матрицу) (восстанавливаемый инструмент 1, электрод е 2, нижний диск 3, верхний диск 4, оклалсдаемая полость 5 диска); на фиг.2 - инструмент после наплавления в его полость металла (основной металл 1 наплавленньш металл 2, Н - ю высота инструмента, D - диаметр прибыльной и донной частей наплавленного металла, h - высота наплавленного металла за торцовыми поверхностями инструмента; на фигоЗ - ин- fS струмент после деформации сжатия на- ; плавленного металла, где Dj - диаметр прибыльной и донной частей наплавленного металла после деформации сжатия; h - высота прибыльной и донной час- 20 тей после деформации сжатия; на фиг о 4 инструмент после деформации растяжения путем прошивки в нем . сквозного отверстия диаметром На фиг о 5 - восстановленный:, инстру- 25 мент после механической обработки (D - диаметр, равный размеру инструмента-матрицы) о

Способ осуществляют следующим образом.30

Операцию наплавки ведут заплазле- нием внутренней полости инструмента полностью методом электрошлаковой сварки о При этом заплавление внутренней полости инструмента производят 35 в прибыльной части и собрать в донной

превращения на 50°С, затем нагревают инструмент со скоростью 40-80 град/ч до температуры на вьше температуры окончания растворения вторичного цементита в аустените при нагреве заэвтектоидной стали с вьщержкой при данной температуре из расчета 1,5 мин на 1 мм первоначальной (основной) высоты инструмента, затем производят вторую деформацию на растяжение методом прошивкой прошивнем, обеспечивающую деформацию растяжения (увеличение наружного диаметра по отношению к предшествующему наружно- му диаметру) инструмента на 2,2% с последующим охлаждением инструмента со скоростью 770-840 град/ч до достижения на его поверхности температуры вьш1е на температуры начала мартенситного превращения и охлаждают инструмент со скоростью 30- 60 град/ч до достижения в центре инструмента температуры 20 с. Наплавле- ние металла по всей внутренней полости инструмента с припуском за пределами торцовых горизонтальных поверхностей инструмента по высоте прибыльной и донной частей высотой каждой части от /4 до 1/3 первоначальной высоты инструмента и диаметромj равным диаметру внутренней полости инструмента, позволяет, во-первых, .сконцентрировать усадочную раковину

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Сталь | 1989 |

|

SU1694684A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ПОКОВОК ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА РОТОРОВ ИЛИ ВАЛОВ | 2005 |

|

RU2302921C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

Изобретение относится к машиностроению, преимущественно при восстановлении крупногабаритного полого инструмента. Цель изобретения - повышение качества восстановления рабочей поверхности полых матриц из стали У10А. СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКЛЮЧАЕТСЯ В ЗАПЛАВЛЕНИИ МЕТАЛЛОМ ВСЕЙ ПОЛОСТИ ИНСТРУМЕНТА С ПРИПУСКОМ ПО ВЫСОТЕ ПРИБЫЛЬНОЙ И ДОННОЙ ЧАСТЕЙ. ВЫСОТА КАЖДОЙ ЧАСТИ СОСТАВЛЯЕТ ОТ 1/4 ДО 1/3 ВЫСОТЫ ИНСТРУМЕНТА И ДИАМЕТРОМ, РАВНЫМ ВНУТРЕННЕМУ ДИАМЕТРУ ИНСТРУМЕНТА. ОСУЩЕСТВЛЯЮТ НАГРЕВ СО СКОРОСТЬЮ 20-50°С/Ч ДО 670-730°С И ВЫДЕРЖКУ 4 Ч. ПОСЛЕ ЭТОГО ПРОИЗВОДЯТ ДОПОЛНИТЕЛЬНЫЙ НАГРЕВ СО СКОРОСТЬЮ 80-120°С/Ч ДО ТЕМПЕРАТУРЫ НА 200°С НИЖЕ ТЕМПЕРАТУРЫ СОЛИДУСА И ВЫДЕРЖКУ ИЗ РАСЧЕТА 2,5 МИН НА 1 ММ ВЫСОТЫ. ОСУЩЕСТВЛЯЮТ ДЕФОРМИРОВАНИЕ ПРИБЫЛЬНОЙ И ДОННОЙ ЧАСТЕЙ КАЖДОЙ НА 2/4-2/3 ИХ ПЕРВОНАЧАЛЬНЫХ ВЫСОТ И ОХЛАЖДЕНИЕ СО СКОРОСТЬЮ 510-580°С/Ч ДО ТЕМПЕРАТУРЫ НА ПОВЕРХНОСТИ ИНСТРУМЕНТА НА 50°С НИЖЕ ТЕМПЕРАТУРЫ НАЧАЛА МАРТЕНСИТНОГО ПРЕВРАЩЕНИЯ. ПРОИЗВОДЯТ НАГРЕВ СО СКОРОСТЬЮ 40-80°С/Ч ДО ТЕМПЕРАТУРЫ НА 200°С ВЫШЕ ТЕМПЕРАТУРЫ ОКОНЧАНИЯ РАСТВОРЕНИЯ ВТОРИЧНОГО ЦЕМЕНТИТА В АЦЕТАНИТЕ И ВЫДЕРЖКУ ИЗ РАСЧЕТА 1,5 МИН НА 1 ММ ПЕРВОНАЧАЛЬНОЙ ВЫСОТЫ ИНСТРУМЕНТА. ПОСЛЕ ЭТОГО ОСУЩЕСТВЛЯЮТ ПОВТОРНУЮ ДЕФОРМАЦИЮ МЕТОДОМ ПРОШИВКИ, ОБЕСПЕЧИВАЮЩУЮ ДЕФОРМАЦИЮ ИНСТРУМЕНТА НА 2,2%, И ОХЛАЖДАЮТ ЕГО СО СКОРОСТЬЮ 770-840°С/Ч ДО ТЕМПЕРАТУРЫ НАЧАЛА МАРТЕНСИТНОГО ПРЕВРАЩЕНИЯ. ЗАТЕМ ПРОИЗВОДЯТ ОХЛАЖДЕНИЕ СО СКОРОСТЬЮ 30-60°С/Ч ДО 20°С В ЦЕНТРЕ ИНСТРУМЕНТА. ОКОНЧАТЕЛЬНОЙ ОПЕРАЦИЕЙ ЯВЛЯЕТСЯ МЕХОБРАБОТКА, ЗАКЛЮЧАЮЩАЯСЯ В СНЯТИИ МЕТАЛЛА С ПРИБЫЛЬНОЙ И ДОННОЙ ЧАСТЕЙ ДО УРОВНЯ ТОРЦОВ И С ВНУТРЕННЕЙ ПОЛОСТИ- ДО НОМИНАЛЬНОГО РАЗМЕРА. СПОСОБ ПОЗВОЛЯЕТ В ВОССТАНОВЛЕННОМ ПОЛОМ ИНСТРУМЕНТЕ ИЗ СТАЛИ У10А снизить в наплавленном металле рабочей поверхности пористость, структурную полосчатость, интервал неравномерности твердости. 1 з.п.ф-лы, 5 ил.

с припуском за пределами торцовых поверхностей инструмента по высоте прибыльной и донной частей, каж,цая высотой от 1/4 до 1/3 первоначальной высоты инструмента и диаметром,, равным диаметру внутренней полости инструмента. После заплавления инструмент с заплавленной полостью с при- бьшьной и донной частями нагревают ,со скоростью 20-50 град/ч до 670- 73б°С, выдержки в течение 4 ч-и последующего нагрева со скоростью 80- 120 град/ч до температуры на 200 С ниже температуры солидуса с вьщержкой при данной температуре из расче- та 2,5 мин на 1 мм первоначальной высоты инструмента, производят деформацию на сжатие свободной ковкой за счет уменьшения высот прибыльной- и донной частей на 2/4 - 2/3 их каждой высоты, охлалсдение со скорость 510-580 град/ч до достижения температуры на поверхности инструмента ниже температуры начала мартенситного

части шлаковые включения и засоры, возникающие в результате твердого старта, во-вторых, за счет деформации сжатия донной и прибыльной частей происходит уплотнение, дробление литой структуры и увеличение дисперсности дендритов в наплавленном металле, а также измельчение зерна в зоне термического влияния, в-третьих, после наплавления проводят поэтапную горячую деформацию, причем первую деформацию осуществляют после нагрева инструмента со скоростью 20- 50 град/ч .::о 670-730°С, выдержки в течение 4 ч и последующего нагрева со скоростью 80-120 град/ч до температуры на 200°С ниже температуры солидуса с вьщерж1сой при данной температуре из расчета 2,5 мин на 1 мм первоначальной высоты инструмента, производят деформа;цию на сжатие до уменьшения прибьшьной и донной частей каждой на 2/4-2/3 их первоначальных высот, охлаждение со скоростью 510580 град/ч до достижения температуры на поверхности инструмента ниже температуры начала мартенситного превращения на 50°С, затем нагревают инструмент со скоростью 40- 80 град/ч до температуры на выше температуры окончания раство- рения вторичного цементита в аусте- ните при нагреве заэвтектоидной стали с выдержкой при данной температуре из расчета 1,5 мин на 1 мм высоты инструмента,а вторую деформацию произв.одят на растяжение методом прошивки прошивнем диаметром, обеспечивающим деформацию инструмента на 2,2% с последующим охлаждением инструмента со скоростью 770- 840 град/ч до достижения на его поверхности температуры вьш1е на температуры начала мартенситного превращения и охлаждают инструменты со скоростью 30-60 град/ч до достижения в центре инструмента 20°С. Нагре ступенчатый со скоростью 20 град/ч до 670°С, вьщержка в течение А ч и последующи нагрев со скоростью 80 град/ч до температуры ковки, это минимальные скорости и температура выдержки, исключающие образование термических трещин при нагреве до ковочной температуры Скорости нагрева менее 20 град/ч до периода выдержки и менее 80 град/ч до периода ковки снижают производительность термического оборудования и увеличивают трудоемкость восстановления инструмента. Нагрев до температуры менее 670 С не обеспечивает полного прохождения диффузионного процесса по сфероидизации и коагуляции карбидов, из-за чего заготовки получаются при нагреве с трещинами. Температура на 200°С и ниже температуры со- лидуса с выдержкой при данной температуре из расчета 2,5 мин на 1 мм первоначальной высоты инструмента обеспечивает протекание диффузионных процессов, приводящее к выравниванию состава стали, имеющего литое дендритное строение, а также обеспечивае ковку заплавленного инструмента без образования трещин. Горячая деформация на сжатие до уменьшения прибыль- ной и донной частей каждой на 2/4 - 2/3 их первоначальных высот повьщгаёт дисперсность дендритной структуры и уменьшает балл структурной полосчатости Горячая деформация инструмён0

5

0

5

та на сжатие до уменьшения прибыльной и донной частей каждой менее, чем на 2/4 из первоначальных высот не обеспечивает высокой дисперсности дендритной структуры и не снижает балл структурной полосчатости, а горячая деформация инструмента до уменьшения прибыльной и донной частей каждого более, чем на 2/3 их первоначальных высот приводит к уменьшению высоты инструмента (выходит ,за чертежные размеры), а также к прогибу торцовых верхней и нижней .. плоскостей инструмента, что отрицательно сказьшается на уменьшении геометрических размеров по высоте и на уменьшение из-за большого съема тор- цования горизонтальных плоскостей при механической обработке, трудоемкости восстановления инструмента. -Охлаждение после деформации сжатия со скоростью 310-580 град/ч до достиже- НИН температуры на поверхности инструмента ниже температуры начала мартен- - ситного превращения на 50 С обеспечивает измельчение зерна как в направ- ленном литом металле, так и в зоне термического влияния за счет фазовой перекристаллизации: образуется дисперсная феррито-карбидная смесь - сор- битотроститная структура с равномерным распределением карбидов. Скорость охлаждения после ковки со скоростью менее 510 град/ч не обеспечивает в зоне термического влияния прохождения фазовой перекристаллизации, в результате чего зерно не измельчается, а в структуре образуется небольшое количество сорбитотроститной структуры со скоплением карбидов в виде сетки. При скорости охлаждения более 580 град/ч до достижения температуры на поверхности инструмента ниже тем- 5 пературы начала мартенситного превращения на 50°С приводит к значительным остаточным термическим -напряжениям, в результате чего в инструменте воз-ни- кают трещины.

0 Повторный нагрев для вторичной деформации во избежание образования термических трещин производят со скоростями 40-80 град/ч до температуры ковки. При скорости нагрева менее 5 40 град/ч снижается производительность термического оборудования и вается трудоемкость восстановления инструмента, а при скорости нагрева iболее 80 град/ч образуются термичес0

5

0

,

кие трещины. Во избежание образова- ния ковочных трещин нагрев инструмета под ковку должен быть до темперары па 200 С выше температуры окончания растворения вторичного цементит в аустените при нагреве заэвтектоид ной стали с вьздержкой при данной тепературе из расчета 1,5 мин на 1 мм высоты„ Для повышения дисперсности дендритной структуры, уменьшения бала структурной полосчатости и умень 1шя интервапа разброса по твердости производят деформацию на растяжение методом прошивки прошивнем диаметро обеспечивающим деформацию инструмента на 2,2%о Охлаждение после вторичной ковки со скоростями 770- 840 град/ч обеспечивает в зоне термического влияния измельчение металлографического зерна и повышение ударной вязкости за счет прохождения фазовой и структурной перекриталлизации. Скорость охлаждения менее 770 град/ч и более 820 град/ч либо не обеспечивает перекристаллизацию либо приводит к образованию трещин. Во избежание получения трещин охлаждение инструмента после ковки производят до достижения на его поверхности температуры выше на 250 С температуры начала мартен- ситного превращения о

Для уменьшения термических напряжений и дпя облег- ения механической обработки от температуры, на 250 с превышающей температуру начала мар- тенситного превращения, инструмент охлаждают со скоростью 30-60 град/ч до достижения в центре инструмента

20°Со

При охлаждении со скоростями выше или ниже 30-60 град/ч либо не обес- i печивается снижение твердости, либо снижается производительность про- 1десса. 1

П р и .м е р. Проводилось восстаг новление матрицы из стали У10А размером: диаметр наружный 390 мм, внутренний диаметр 180 мм, высота 100 мм, электродом из стали У1ОА диметром 90 мм по 1-5 вариантам Наплавку производили при твердом старте фпюсе марки АНФ-32 по режиму: ток 2,2 кА, напряжение 40 В, Инструмент перед наплавкой подвергался нормали зации (аустенитизация при ,выдерж ка 2,5 ч, охлаждение на воздухе),

10

5

0

5

0

внутренняя поверхность под наплавку очищалась от окалины-шлифовальной тканевой шкуркой зернистостью 62,. Инструмент устанавливался горизонтально между верхним (прибыльным, фиг.1, поз.4) и нижним (донным,фиг.1, поЗоЗ) полыми водоохлаждаемыми формообразующими элементами (фиг.1, поз.5). Верхний (прибыльный) медный полый диск с толщиной стенки 15 мм выполнен в виде кольца (фиго,поз.4), наружный и внутренний, диаметр которого равен соответственно наружному и внутреннему диаметру инструмента (фиг.1, П03.1), а высота равна двойной высоте инструмента-. Нижний (донный) медный полый с толщиной стенки 15 t-iM диск (фиг.1, поз.З) имеет размеры по диаметру и высоте. равные диаметру В.и высоте инструмента, Дпя сбора шлака и засоров, возникающих в результате твердого стар-;. та.

а также для формирования припуска в донной части по центру в нижнем диске выполнено несквозное углубление в зависимости от варианта восстановления на глубину, равную 5/24 дня варианта 1,1/4 для варианта 2; 7/24 для варианта 3; 1/3 для варианта 4; 3/8 для варианта 5 первоначальной высоты инструмента с диаметром, равным внутреннему наплавляемому диаметру инструмента. Для стали У1ОА из

5 диаграммы Fe-FejC находим температуру солидуса, равную 1330°Cj а температура окончания растворения вторичного цементита в аустените при нагреве заэвтектоидной стали (стали )

0 рав.на 800°С, температура начала мар тенситного превращения составляет 210 Со После наплавления внутренней полости инструмента с припуском h по высоте прибыльной и донной частей

5 высотой каждой части в зависимости от варианта восстановления по 5/24 для варианта 1; J/4 для варианта 2; 7/24 ДПЯ варианта 3; 1/3 дня варианта 4; 3/8 для варианта 5,- высоты ин0 струмента Н и диаметром D, (фиг.2, поз.1,2)S равным диаметру внутренней наплавляемой полости инструмента, инструмент (заготовка) охлаждается до 20 С, затем нагревается со

5 скоростью в зависимости от варианта восстановления 5 град/ч для варианта 1; 20 град/ч для варианта 2; 35 град/ч для варианта 3; 50 град/ч ДПЯ варианта 4; 65 град/ч для вариан

та 5 до температуры в зявиснмостн о варианта восстановления 640°С для варианта 1; 670°для варианта 2; 700°С для варианта 3; 730 с для ва- . рианта 4; 760°С для варианта 5, вы- держка в течение 4 ч, нагрев со скоростью в зависимости от варианта восстановления 60 град/ч для вариант 1; 80 град/ч для варианта 2; 100 град/ч для варианта 3,120 град/ч для варианта 4, 140 град/ч для вариата 5 до температуры 1130°С с выдержкой при данной температуре 4,16 ч производится деформация на сжатие (производят свободную ковку) за счет умейьшения высот прибьшьной и донной частей (до высоты h.) в зависимости от варианта восстановления на 5/12 дпя варианта , 2/4 для варианта 2; 7/12 для варианта 3; 2/3 дпя варианта 4, 3/4 для варианта 5 их первоначальных высот от высоты h, охлаждение в зависимости от варианта восстановления со скоростью 475 град дпя варианта 1, 510 град/ч для варианта 2; 545 град/ч для варианта 3; 580 град/ч для варианта 4; 615 град/ч для варианта 5 до достижения температуры на поверхности инструмента 160 С, затем нагрев в зависимости от варианта восстановления со скоростью 20 градУч дпя варианта 1; 40 град/ч для варианта 2; 60 град/ч для варианта 3; 80 град/ч для варианта 4; 100 град/ч для варианта 5 до температуры с выдержкой при данной, темп ературе 2,5 ч, затем производят вторую деформацию на растяжение методом прошивки прошивнем диаметром, обеспечивающим деформацию инструмента на 2,2% (диаметр Dj) с последующим охлаждением, в зависимости от варианта восстановления со,скоростью 735 град/ч для варианта I; 770 град/ч для варианта 2; 805 град/ч для варианта 3; 840 град/ч для варианта 4; 875 град/ч для варианта 5 до достижения на поверхности инструмента температуры 460°С и последующего охлаждения, в зависимости от варианта восстановлен НИН со скоростью 1 5 град/ч для варианта 1; 30 град/ч для варианта 2; 45 град/ч для варианта 3; 60 град/ч для варианта 4; 75 град/ч для варианта

5 до достижения в центре инструмента температуры 20°С. Затем производят механическую обработку путем

снятия металла прибыльной и донной частей до уровня горизонтальных торцовых поверхностей инструмента, а также с внутренней полости инструмента до чертежного размера (D и Н).

Механико-технологические свойства металла наплавленного и зоны термического влияния в зависимости от варианта восстановления приведены в таблице.

Способ (оптимальный режим, варианты 2-4) восстановления полого инструмента, преимущественно матриц, имеет в наплавленном металле низкие баллы пористости, структурной полосчатости, высокую дисперсность дендритной структуры, высокий номер металлографического зерна в -з оне термического влияния, повышенную ударн ю вязкость и невысокий интервал неравно- мерности твердости, что существеинб повьш1ает стойкость инструмента.

Формул

и

зобретени

30

35

11160265

80 град/ч до температуры на выше температуры окончания растворения ; вторичного цементита в аустените при нагреве заэвтектоидной стали с вьщерлг- г кой при данной температуре из расчета 1,5 мин на 1 мм первоначальной высоты инструмента, а второй этап производят прошивкой прошивнем до деформации диаметра инструмента на 2,2% с после- ю дующим охлаждением инструмента со скоростью 770-8АО град/ч до достижения на его поверхности температуры

Ч/ 4

I

2

3 4 5 6

Примечание: из-за сложности оценки одним из 2-х соседних баллов производили оценку промежуточным баллом.

5

вьппе на

начала

12

температуры

мартенситного превращения и охлаждают со скоростью 30-60 град/ч до достижения в центре инструмента температуры 20 Со

Фиг.1

te.J

/

2 1

Фи.

/

| Гельбург БоТо, Пекелис ГоД | |||

| Ремонт промьшшенного оборудования | |||

| Высшая школа, 1986, с«43,44„ |

Авторы

Даты

1990-10-30—Публикация

1988-07-11—Подача