Изобретение относится к области черной металлургии, а именно к термообработке кованых валков из заэвтектоидной стали для станов горячей прокатки.

Известен способ термической обработки легированных заэвтектоидных сталей, включающий многократный нагрев и охлаждение после каждого нагрева на воздухе. Способ направлен на повышение однородности распределения карбидов и уменьшение карбидной сетки (авт. свид. СССР N 1719440, МПК C 21 D 1/78, опубл. 15.03.92). При этом сталь сначала нагревают до температуры Аст+(100-200)°С, затем циклируют путем нагрева до температуры (Ас1+50)-Ас1 и охлаждения до температуры ниже Ас1, причем нагрев осуществляют со скоростью 10-50°С/с.

Также известен способ термической обработки литых валков из высокоуглеродистых сталей (авт. свид. СССР N 1696520, МПК C 21 D 9/38, опубл. 07.12.91). Данный способ включает двойную нормализацию и последующее охлаждение двумя воздушными потоками, направляемыми на охлаждаемые поверхности с диаметрально противоположных сторон с расстояния от центра отливки, равного 2-4 ее наибольшего габаритного размера, со скоростью 5-10 м/с. Это позволяет получить твердость рабочей поверхности и повышение износостойкости.

Прототипом заявляемого изобретения является способ термической обработки литых валков из заэвтектоидной стали, преимущественно из сталей марок 150ХНМФ и 150Х2НМФ (авт. свид. СССР N 1257108, МПК С 21 D 9/38, опубл. 15.09.86), в котором гомогенизацию ведут при 1080-1120°С с выдержкой 4 ч, выдержку при температуре аустенизации 900-940°С проводят в течение 6 ч, охлаждение после аустенизации осуществляют со скоростью 150-160°С/ч, отпуск ведут при 500-550°С в течение 4 ч, а окончательное охлаждение проводят на воздухе.

Способ направлен на сокращение длительности термической обработки при сохранении уровня механических свойств на глубине рабочего слоя литых валков.

Кованые валки имеют свои особенности по сравнению с литыми. После ковки и предварительной термообработки поковки из заэвтектоидной стали типа 150ХНМ наблюдается более крупнозернистая, чем в отливке, структура (зерно до 3 номера по ГОСТ 5639) и сплошная карбидная сетка до 5 балла ГОСТ 8233 по границам зерен.

Задачей изобретения является повышение эксплуатационных характеристик кованых валков за счет снижения балла карбидной сетки, получения мелкодисперсной структуры и повышения твердости до 320-360 НВ в рабочем слое валков.

Предлагаемый режим термообработки поковок из стали типа 150ХНМ состоит из трехкратной нормализации в аустенитной области: первая при температуре выше Аст, вторая - при температуре выше Ас1, третья - при температуре вблизи Acт и отпуска.

Сущность изобретения заключается в том, что в способе термической обработки кованых валков из заэвтектоидной стали типа 150ХНМ, включающем аустенизацию с охлаждением на воздухе и отпуск, поковку трижды нагревают в аустенитной области до температуры 1030-1050, 820-840, 910-930°С, после каждого нагрева охлаждают на воздухе, дают промежуточную выдержку при 490-510°С, а далее проводят отпуск при температуре 530-550°С.

Аустенизация при температуре 1040°С направлена на растворение вторичных и частично первичных (эвтектических) карбидов, а быстрое охлаждение - на фиксацию легирующих элементов в твердом растворе.

Вторая аустенизация при 830°С способствует сфероидизации избыточного цементита и цементита перлита. После нее структура состоит из зернистого перлита и глобулярного цементита в теле зерна и по границам зерен. При этом цементитная сетка имеет разорванный вид и соответствует 2 баллу. Однако полученная твердость составляет 290 НВ, что недостаточно для износостойкости рабочего слоя валка.

Во время третьей аустенизации при температуре 920°С избыточный цементит частично растворяется, легирующие элементы переходят в твердый раствор. Ускоренное охлаждение на воздухе до 500°С фиксирует большую часть легирующих элементов в твердом растворе, тем самым упрочняя матрицу. После третьей аустенизации твердость рабочего слоя повышается и после отпуска 540°С соответствует требуемому уровню, а микроструктура состоит из мелкодисперсного пластинчатого перлита и сфероидизированного избыточного цементита.

Пример. Обработке по предлагаемому режиму подвергались поковки валков из стали типа 150ХНМ диаметром 1050 мм, высотой 475 мм. Химический состав материала, мас.%: углерод 1,55; кремний 0,29; марганец 0,63; хром 1; никель 1,13; молибден 0,30; сера 0,005; фосфор 0,014. Поковки нагревались до t=1040±10°C, выдерживались в течение 21 часа, охлаждались на воздухе до 490-500°С, выдерживались при 500±10°С в течение 8 часов для выравнивания температуры по сечению. Затем нагревались до 920±10°С с выдержкой в течение 23 часов, охлаждались на воздухе до 490-500°С с последующей выдержкой при 500±10°C в течение 8 часов, нагревались до 920±10°С с выдержкой в течение 20 часов, охлаждались на воздухе до 490-500°C. Далее нагревались до 540±10°С, выдерживались в течение 12 часов и охлаждались со скоростью не более 20°C/ч до температуры 150°С, далее - на воздухе.

Во всех случаях нагрев осуществлялся со скоростью не выше 30°C/ч.

После термообработки оценивали твердость поковки и микроструктуру в рабочем слое глубиной 50 мм от наружной поверхности. Поковки имели мелкодисперсную структуру, размер зерна которой соответствовал 11 номеру. Карбидная сетка по границам зерен была разорванной и соответствовала 2-3 баллу.

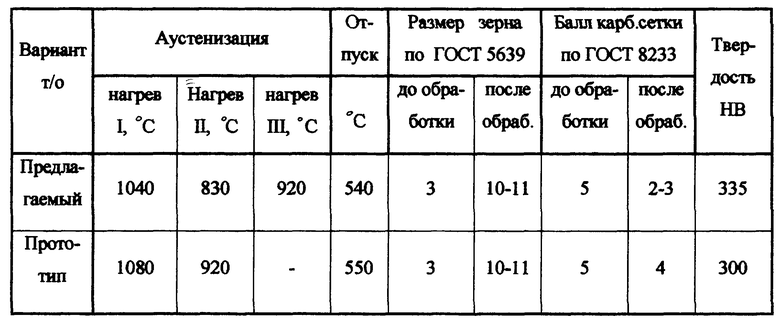

В таблице приведены значения твердости и балла карбидной сетки металла поковок из стали 150ХНМ в предлагаемом режиме и режиме способа, выбранного в качестве прототипа - двойная аустенизация с охлаждением на воздухе до 500°С и отпуск.

Как видно из приведенных данных, предлагаемый способ за счет дополнительной сфероидизации при 820°С позволяет увеличить равномерность распределения избыточного цементита и снизить средний балл карбидной сетки с 5 (до термообработки) до 2-3, тогда как обработка по режиму прототипа (известного способа) снижает балл карбидной сетки только до 4. Кроме того, введение дополнительного нагрева на 820°С привело к увеличению твердости металла до 335 НВ по сравнению с твердостью 300 НВ после режима прототипа, что объясняется большей степенью легирования матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1444371A1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| Способ термической обработки легированных заэвтектоидных сталей | 1989 |

|

SU1719440A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

Изобретение относится к области черной металлургии, а именно к термообработке кованых валков из заэвтектоидной стали для станов горячей прокатки. Техническим результатом изобретения является повышение эксплуатационных характеристик кованых валков за счет снижения балла карбидной сетки, получения мелкодисперсной структуры и повышения твердости до 320-360 НВ в рабочем слое валков. Сущность изобретения заключается в том, что в способе термической обработки кованых валков из заэвтектоидной стали типа 150ХНМ, включающем аустенизацию с охлаждением на воздухе и отпуск, поковку трижды нагревают в аустенитной области до температуры 1030-1050°С, 820-840°С, 910-930°С, после каждого нагрева охлаждают на воздухе, дают промежуточную выдержку при 490-510°С, а далее проводят отпуск при температуре 530-550°С. Предлагаемый режим термообработки поковок из стали типа 150ХНМ состоит из трехкратной нормализации в аустенитной области: первая при температуре выше Аст, вторая - при температуре Ас1, третья - при температуре вблизи Аст и отпуска. 1 табл.

Способ термической обработки кованых валков из заэвтектоидной стали типа 150ХНМ, включающий аустенизацию с охлаждением на воздухе и отпуск, отличающийся тем, что поковку трижды нагревают в аустенитной области до температуры 1030-1050°С, 820-840°С, 910-930°С, после каждого нагрева охлаждают на воздухе до 490-500°С и дают промежуточную выдержку при 490-510°С, а затем проводят отпуск при температуре 530-550°С.

| ГЕДЕОН М.В | |||

| Термическая обработка валков холодной прокатки | |||

| - М.: Металлургия, 1973, с.114-116 | |||

| Способ термической обработки литых валков из заэвтектоидной стали | 1984 |

|

SU1257108A1 |

| Способ предварительной термической обработки крупных поковок | 1980 |

|

SU933739A1 |

Авторы

Даты

2004-08-27—Публикация

2002-09-12—Подача