(54) УСТРОЙСТВО ДЛЯ НАМОТКИ РУЛОННЫХ МАТЕРИАЛОВ НА ТРУБОПРОВОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2230018C1 |

| Автомат для отмеривания и резки длинномерного материала | 1983 |

|

SU1154026A1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

| Устройство для намотки секций рулонных конденсаторов | 1984 |

|

SU1252842A1 |

| Раскладчик нити | 1990 |

|

SU1726346A1 |

| Устройство для подачи рулоннойфОТОплЕНКи | 1979 |

|

SU847249A1 |

| Устройство для намотки полотнаВ РулОН | 1979 |

|

SU821365A1 |

| ПОДЪЁМНОЕ УСТРОЙСТВО | 2017 |

|

RU2730698C2 |

Изобретение относится к оборудованию для строительства магистральных трубопроводов.

Известно устройство,в котором . регулирование скорости перемещения бобин с рулонным материалом вдоль трубопровода обеспечивается конструкцией ходового механизма Lll

Недостатком этого устройства является проскальзывание материала при намотке на трубу из-за неравномерности его натяжения.

Известно также устройство, в котором постоянство натяжения рулонного материала при намотке его на трубу обеспечивается конструкцией барабана, охватывающего трубу и снабженного приводом для его вращения Г27 .

Недостатками данного устройства является невозможность обеспечения регулирования скорости перемещения Ходового устройства вдоль трубы и повышенная сложность конструкции всего устройства.

Цель изобретения - упрощение конструкции устройства.

Поставленная цель достигается тем, что ходовой механизм выполнен

в виде установленной с возможностью перемещения вдоль трубы тележки с расположенным на ней намоточным устройством, причем труба связана с приводом ременной передачей, а ходовой механизм кинематически связан с трубой, при этом намоточное устройство выполнено в виде откидной поворотной головки, содержащей колонку, пружинно-рычажное устройство с пальцем и сектор с отверстиями, взаимодействукяцими с пальцем, а кинематическая связь ходового

« мвха.низма с трубой содержит вторую ременную передачу, связывающую трубу с ходовым механизмом посредством зубчатой и цепной передачи и шарнирного перекидного звена.

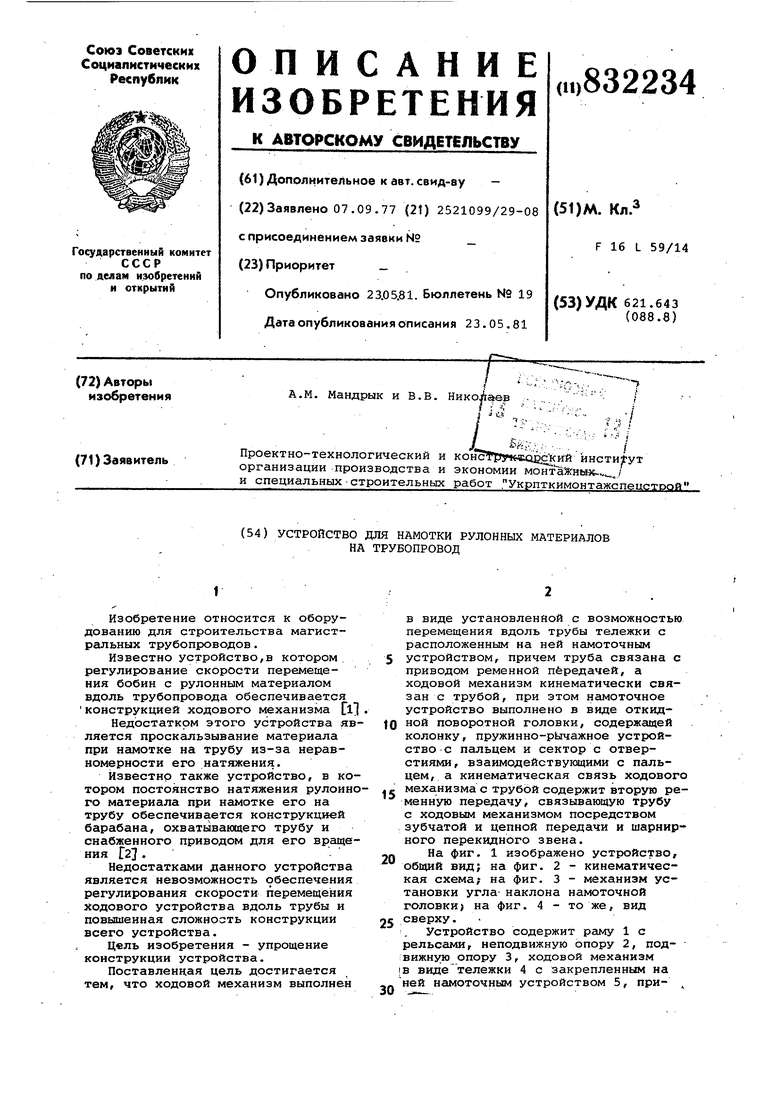

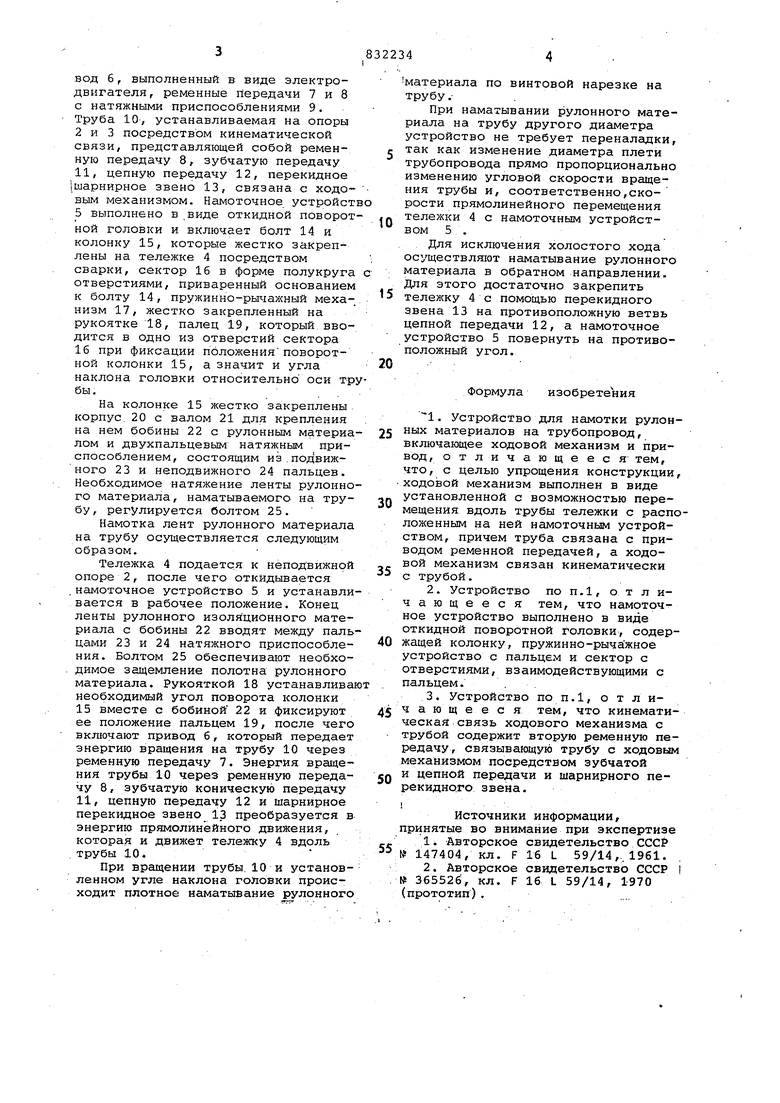

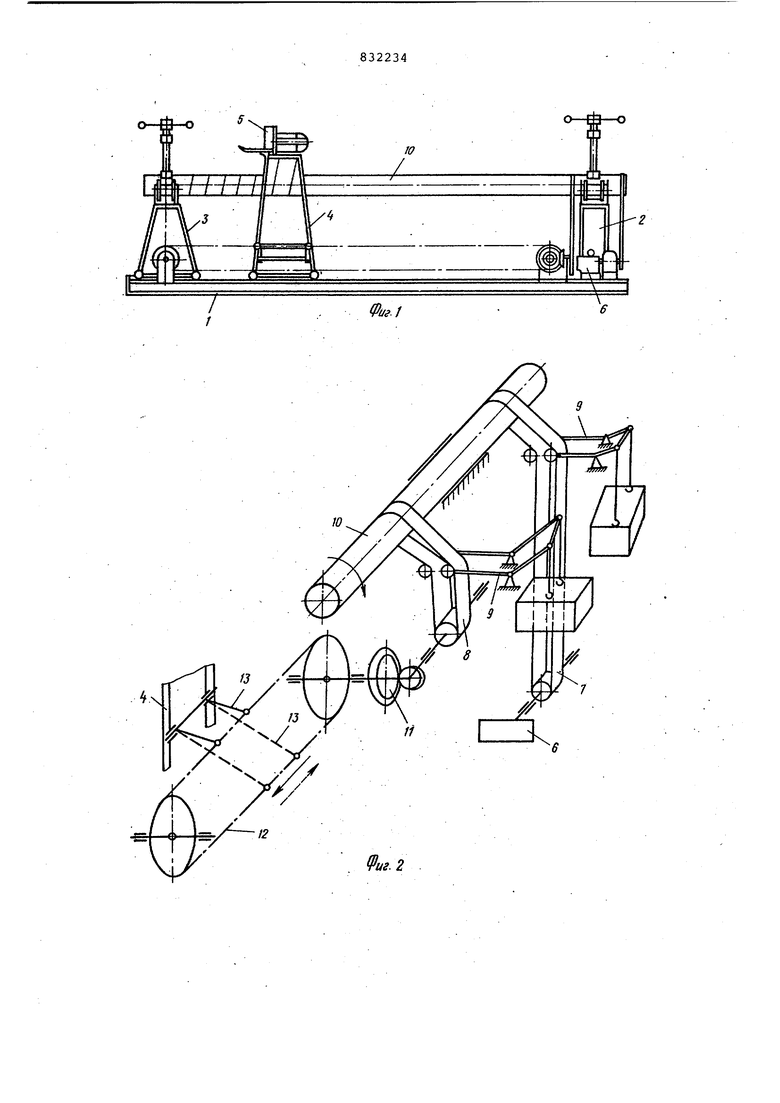

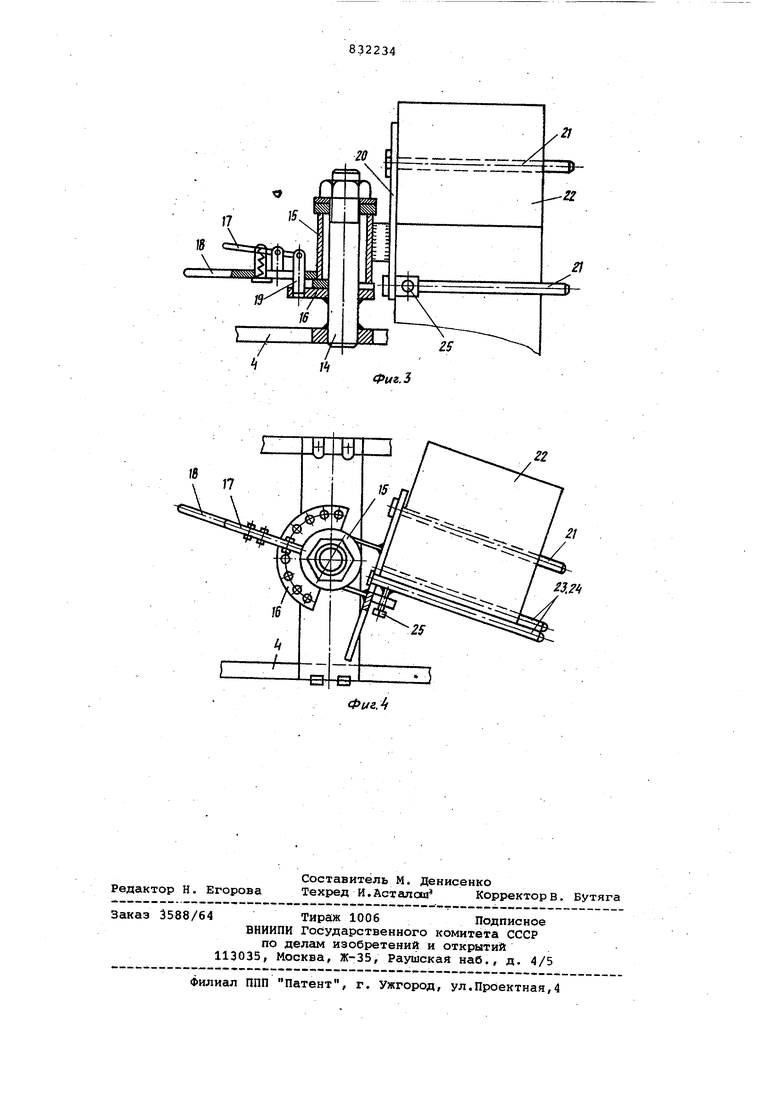

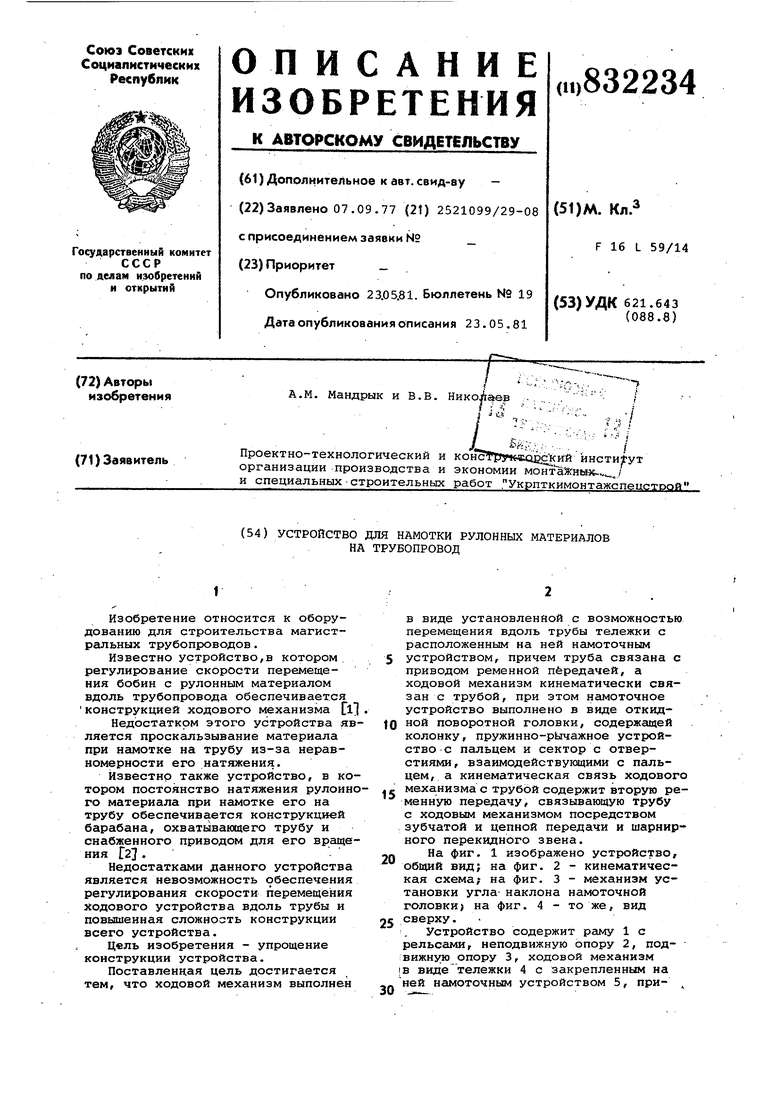

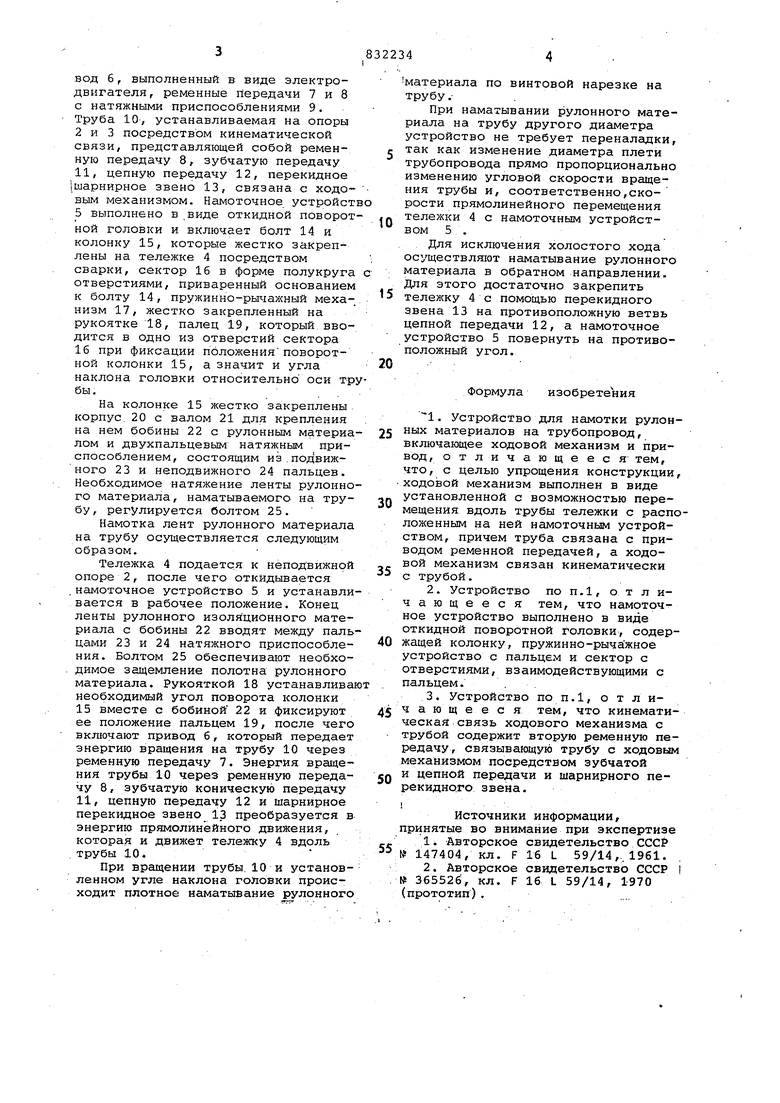

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - кинематическая схема; на фиг. 3 - механизм установки угла- наклона намоточной ГОЛОВКИ) на фиг. 4 - то же, вид сверху.

Устройство содержит раму 1 с рельсами, неподвижную опору 2, подвижную опору 3, ходовой механизм В виде тележки 4 с закрепленным на

- ней намоточным устройством 5, при0 --.- вод б, выполненный в виде электродвигателя, ременные передачи 7 и 8 с натяжными приспособлениями 9. Труба 10, устанавливаемая на опоры 2 и 3 посредством кинематической связи, представляющей собой ременную передачу 8, зубчатую передачу 11, цепную передачу 12, перекидное шарнирное звено 13, связана с ходовым механизмом. Намоточное устройст 5 выполнено в .виде откидной поворот ной головки и включает болт 14 и колонку 15, которые жестко закреплены на тележке 4 посредством сварки, сектор 16 в форме полукруга отверстиями, приваренный основанием к болту 14, пружинно-рычахсный механизм 17, жестко закрепленный на рукоятке 18, палец 19, который вводится в одно из отверстий сектора 16 при фиксации положенияповоротной колонки 15, а значит и угла наклона головки относительно оси тр бы,. . На колонке 15 жестко закреплены корпус. 20 с валом 21 для крепления на нем бобины 22 с рулонным материа лом и двухпальцевым натяжным приспособлением, состоящим из.подвижного 23 и неподвижного 24 пальцев. Необходимое натяжение ленты рулонно го материала, наматываемого на трубу, регулируется болтом 25. Намотка лент рулонного материала на трубу осуществляется следующим образом. Тележка 4 подается к неподвижнрй опоре 2, после чего откидывается намоточное устройство 5 и устанавли вается в рабочее положение. Конец ленты рулонного изоля:ционного материала с бобины 22 вводят между паль цами 23 и 24 натяжного приспособления. Болтом 25 обеспечивают необхо. димое защемление полотна рулонного материала. Рукояткой 18 устанавлива необходимый угол поворота колонки 15 вместе с бобиной 22 и фиксируют ее положение пальцем 19, после чего включают привод 6, который передает энергию вращения на трубу 10 через ременную передачу 7. Энергия вращения трубы 10 через ременную передачу 8, зубчатую коническую передачу 11, цепную передачу 12 и шарнирное перекидное звено 13 преобразуется в энергию прш«1олинейного движения, которая и движет тележку 4 вдоль трубы 10. При вращении трубы. 10 и установ ленном угле наклона гойбвки происходит плотное наматывание рулонног материала по винтовой нарезке на трубу.При наматывании рулонного материала на трубу другого диаметра устройство не требует переналадки, так как изменение диаметра плети трубопровода прямо пропорционально изменению угловой скорости вращения трубы и, соответственно,скорости прямолинейного перемещения тележки 4 с намоточным устройством 5 . Для исключения холостого хода осуществляют наматывание рулонного материала в обратном направлении. Для этого достаточно закрепить тележку 4 с помощью перекидного звена 13 на противоположную ветвь цепной передачи 12, а намоточное устройство 5 повернуть на противоположный угол. Формула изобретения 1. Устройство для намотки рулонных материалов на трубопровод, включающее ходовой механизм и привод, отличающееся тем, что, с целью упрощения конструкции, ходовой механизм выполнен в виде установленной с возможностью перемещения вдоль трубы тележки с расположенным на ней намоточным устройством, причем труба связана с приводом ременной передачей, а ходовой механизм связан кинематически с трубой. 2.Устройство по П.1, отличающееся тем, что намоточное устройство выполнено в виде откидной поворотной головки, содержащей колонку, пружинно-рычажное устройство с пальцем и сектор с отверстиями, взаимодействующими с пальцем... 3.Устройство по П.1, отличающееся тем, что кинематическая связь ходового механизма с трубой содержит вторую ременную передачу, связывающук) трубу с ходовым механизмом посредством зубчатой и цепной передачи и шарнирного перекидного звена. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 147404, кл. F 16 L 59/14,, 1961. . 2.Авторское свидетельство СССР № 365526, кл. F 16 L 59/14, 1970 (прототип).

9иг.2

Ъ

Фиг.З

22

цг

ФигЛ

Авторы

Даты

1981-05-23—Публикация

1977-09-07—Подача