Известный способ поверхностной закалки пламенем газокислородной горелки не устраняет получения трещин в закаленном слое.

Предложенный метод закалки заключается в нагреве поверхности стальных деталей предварительно с неполным охлаждением сжатым воздухом для быстрого прохождения точки перлитного превращения и частичного снятня напряжения окончательной закалкой. Способ осуществляется газокислородной горелкой, имеющей в корпусе дополнительный ряд отверстий для воздущного охлаждения. Предложенный метод закалки придает изделию высокие механические свойства и высокую твердость.

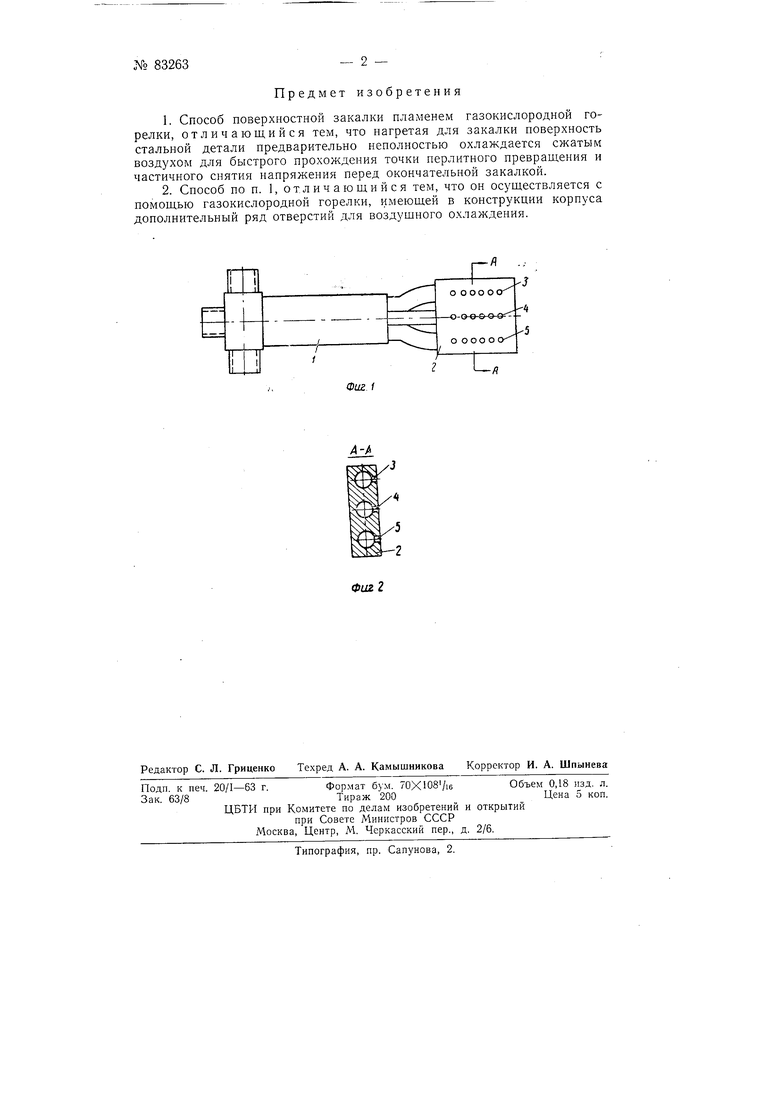

На фиг. 1 схематически изображено устройство горелки для осуществления предложенного метода закалки; на фиг. 2 - разрез по А-А на фиг. 1.

Горелка состоит из корпуса / и специальной головки 2, в которой имеется три ряда 3, 4 и 5 параллельных отверстий. Через отверстия ряда 3 выходит горючая смесь для образования пламени, через отверстия ряда 4 - сжатый воздух для предварительного охлаждения и через отверстия ряда 5 - струя закалочной воды.

Закалка осуществляется следующим образом.

Поверхность, подлежащая закалке, нагревается пламенем горелки до требуемой температуры на необходимую глубину, затем поступающим через отверстия ряда 4 воздухом охлаждается неполностью. По удалении струи сжатого воздуха, этот участок поверхности несколько подогревается за счет притока тепла из внутренних слоев металла. Затем с помощью струи воды, подводимой через отверстия ряда 5, происходит окончательная закалка и охлаждение изделия.

При этом способе закалки происходит самоотпуск закаленного слоя, что сообщает изделию высокие механические свойства при высокой твердости.

Предмет изобретения

1.Способ поверхностной закалки пламенем газокислородной горелки, отличающийся тем, что нагретая для закалки поверхность стальной детали предварительно неполностью охлаждается сжатым воздухом для быстрого прохождения точки перлитного превращения и частичного снятия напряжения перед окончательной закалкой.

2.Способ по п. 1, отл и ч а ю щи и с я тем, что он осуществляется с помощью газокислородной горелки, имеющей в конструкции корпуса дополнительный ряд отверстий для воздушного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ЗАКАЛКИ ДЛИННОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2437943C1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ изотермической закалки изделий из высокопрочного чугуна | 1990 |

|

SU1788041A1 |

| Многофакельная газокислородная горелка-мундштук | 1950 |

|

SU92844A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ КРАНОВЫХ РЕЛЬСОВ | 2013 |

|

RU2683403C2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

Авторы

Даты

1950-01-01—Публикация

1948-09-18—Подача