Изобретение относится к области машиностроения, а именно к способам термической обработки длинномерных металлических изделий, в частности при закалке ножей для дорожных машин, предназначенных для очистки дорожного покрытия.

Известен способ непрерывной термообработки длинномерных стальных изделий [1], включающий нагрев изделия в безокислительной атмосфере до температуры аустенитизации, ускоренное охлаждение до заданной температуры, изотермическую выдержку и окончательное охлаждение, при этом ускоренное охлаждение ведут до температуры минимальной устойчивости переохлажденного аустенита, при этой температуре осуществляют пластическую деформацию со степенью обжатия 1-20% с помощью волоки при одновременном поджиме к ней вдоль оси изделия слоя графита с постоянной нагрузкой, составляющей 20-200 кг/мм2, затем проводят изотермическую выдержку при температуре на 20°C выше начала мартенситного превращения в стали, но ниже 650°C с приложением растягивающего усилия, составляющего 10,5-1,0 предела текучести.

Недостатком известного способа является сложность его реализации, обусловленная необходимостью проведения пластической деформации изделия и необходимостью использования слоя графита.

Наиболее близким по технической сущности к предлагаемому техническому решению является известный способ закалки стальных деталей [2], включающий нагрев деталей до температуры аустенизации, охлаждение перемещающихся деталей в закалочном баке с по крайней мере двумя закалочными средами с различной плотностью, не смешивающимися друг с другом и расположенными по ходу движения деталей, при этом расположение закалочных сред по ходу движения деталей в закалочном баке и скорость движения деталей предварительно определяют по охлаждающей способности жидкостей и необходимой кривой закалки деталей.

Наиболее близкий аналог [2] требует для своей реализации проведение операции охлаждения в двух закалочных средах с различными плотностями с отслеживанием охлаждающей способности жидкостей, по которой определяют необходимую скорость движения деталей, что усложняет техническую реализацию.

Известные способы закалки длинноразмерных деталей обеспечивают объемную закалку металла с охлаждением в жидких средах и не позволяют получать изделия с разнопрочностными характеристиками по сечению, что требуется, например, при производстве ножей с закаленными кромками, предназначенных для контакта с дорожным покрытием. Кроме того, для термообработки изделий по известным способам требуется значительное количество тепловой энергии и большие объемы охлаждающих сред (жидкостей).

Технический результат, заключающийся в утранении отмеченных недостатков прототипа, достигается в предлагаемом способе закалки длинномерных металлических изделий, основанном на нагреве изделия и последующем низкотемпературном отпуске, тем, что длинномерное изделие и непрерывно перемещают на транспортере со скоростью 3-10 мм/с с прохождением изделия через локальную зону нагрева переменным электромагнитным полем с частотой 8-20 кГц с обеспечением нагрева изделия в локальной зоне до температуры 800-1000°C, причем последующий отпуск осуществляют до температуры 300-200°C с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения струей сжатого воздуха, после чего доводят температуру изделия до температуры окружающей среды, причем струю охлаждающего сжатого воздуха направляют преимущественно на участки металлического изделия, предназначенные для механического контакта с внешними средами.

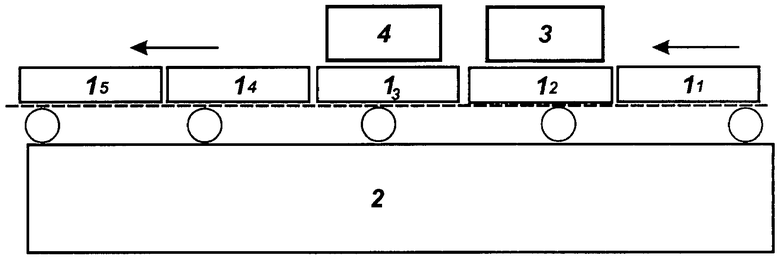

Сущность предлагаемого способа поясняется чертежом, на котором показана функциональная схема устройства, с помощью которого осуществляется способ закалки длинномерных (протяженных) металлических изделий, например, ножей для дорожных уборочных машин.

Предлагаемый способ осуществляется следующим способом.

Длинноразмерное изделие 11 (например, стальную пластину) размещают на транспортере 2 и непрерывно перемещают со скоростью 3-10 мм/с.

При перемещении изделие попадает в зону 12 воздействия устройством 3, генерирующим электромагнитное переменное поле, создаваемого током высокой частоты с частотой 8-20 кГц. Выбранный диапазон частот определен экспериментально. Конкретная частота зависит от материала и геометрических размеров изделия (толщины, ширины, длины).

При этом происходит нагрев детали 12 в локальной зоне до температуры 800-1000°C (температура изделия в различных точках по поверхности). Индукторы (на чертеже не показаны) устройства 3 расположены таким образом, что нагрев происходит преимущественно в соответствующих локальных зонах, например, по кромке пластины изделия 12. Тем самым, обеспечивается экономия энергии на нагрев.

Далее осуществляют охлаждение изделия 13 до температуры 300-200°C (диапазон температур определен экспериментально) с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения струей сжатого воздуха с помощью устройства 4.

При этом струю охлаждающего сжатого воздуха от устройства 4 (компрессора) направляют преимущественно на участки металлического изделия 13, предназначенные для механического контакта с внешними средами. Это приводит к более быстрому охлаждению выбранных локальных участков металлического изделия, что способствует их закалке.

На заключительных стадиях 14 осуществляют отпуск изделия и доводят температуру изделия 15 до температуры окружающей среды, и изделие перемещают на следующий технологический участок производства для механической обработки.

Предлагаемый способ обеспечивает низкие затраты тепловой энергии на нагрев, высокую производительность и возможность получения деталей после упрочнения с разными прочностными показателями по сечению детали, например: с закаленными кромками и с мягкой сердцевиной, что облегчает механическую обработку, например при сверлении установочных отверстий.

Предложенный способ используется в технологическом процессе для изготовления ножей из износостойкой стали в широком диапазоне геометрических параметров для различных типов дорожных механизмов и машин.

Источники информации

1. Патент РФ №2087555, МПК C21D 9/52 от 10.01.1995.

2. Патент РФ №2222609, МПК C21D 1/56, C21D 1/25, C21D 1/63 от 14.02.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

Изобретение относится к технологии термической обработки длинномерных металлических изделий, в частности при закалке ножей для дорожных машин, предназначенных для очистки дорожного покрытия. Для обеспечения высокой производительности и получения изделий с разными прочностными показателями по сечению, например: с закаленными кромками и с мягкой сердцевиной осуществляют нагрев изделия и низкотемпературный отпуск, при этом длинномерное изделие непрерывно перемещают на транспортере со скоростью 3-10 мм/с с прохождением изделия через локальную зону нагрева переменным электромагнитным полем с частотой 8-20 кГц с обеспечением нагрева изделия в локальной зоне до температуры 800-1000°С, а последующий отпуск проводят до температуры 300-200°С с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения струей сжатого воздуха, после чего доводят температуру изделия до температуры окружающей среды. 1 з.п. ф-лы, 1 ил.

1. Способ закалки длинномерных металлических изделий, включающий нагрев изделия и последующий низкотемпературный отпуск, при этом длинномерное изделие непрерывно перемещают на транспортере со скоростью 3-10 мм/с с прохождением изделия через локальную зону нагрева переменным электромагнитным полем с частотой 8-20 кГц с обеспечением нагрева изделия в локальной зоне до температуры 800-1000°С, а последующий отпуск осуществляют до температуры 300-200°С с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения струей сжатого воздуха, после чего доводят температуру изделия до температуры окружающей среды.

2. Способ по п.1, в котором струю охлаждающего сжатого воздуха направляют преимущественно на участки металлического изделия, предназначенные для механического контакта с внешними средами.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НИЗКО- И СРЕДНЕУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2231564C1 |

| Способ локальной индукционной закалки изделий | 1989 |

|

SU1719437A1 |

| Устройство для нагрева изделий припОТОчНОМ пРОизВОдСТВЕ | 1976 |

|

SU840162A1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Захватный орган для поддонов | 1988 |

|

SU1533955A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

2011-12-27—Публикация

2010-09-30—Подача