Бумажное волокно, например, технический продукт древесной массы или целлюлозы, представляет собой смесь волокон различной длины и качества. Свойства изготовленного из такого волокна листа бумаги (плотность, гладкость, прочность и т. д.) зависят от количества и качества определенных фракций волокна (под фракциями понимается совокупность волокон, принадлежащих по длине к определенной группе волокон). Поэтому особенно важно знать количество и листовые качества определенной фракции волокон.

Отделение определенной фракции волокон производят в основном следующим образом.

Разбавленное относительно больщим количеством воды «волокно при постоянном или периодическом притоке и стоке воды пропускают через сито с отверстиями определенной лирины. Волокна, длина которых больше величины отверстий, остаются на сите. Для испытания листовых свойств из волокон отделившейся фракции изготовляют бумажный лист, который подвергают испытанию.

Аппараты для фракционирования волокон бумажной массы с применением интенсивного размещивания

и отде. фр|акци#вЕс уё протекающей воды ЙЗШЯТГБП---

Также известны и обычно применяются в лабораториях аппараты для отлива пробных листов бумаги, с целью производства физико-механических испытаний.

Являющийся предметом изобретения ЛИСТООТЛИВНОЙ аппарат отличается от известных тем, что в нем фракционирование волокон бумажной массы комбинируется с отливом отдельной фракции в лист, отжимом и высущиванием его. Кроме того, этот аппарат может служить для отлива пробных листов для физикомеханических испытаний.

Фракционирование волокон в аппарате происходит при интенсивной циркуляции массы, осуществляемой с помощью приспособления, снабженного вращающимся пропеллером. Прп использовании аппарата в качестве листоотливного это приспособление быть удалено. Наличие системы сифонных труб обеспечивает отсос ВОДЬ при определенном и постоянномразрежении.

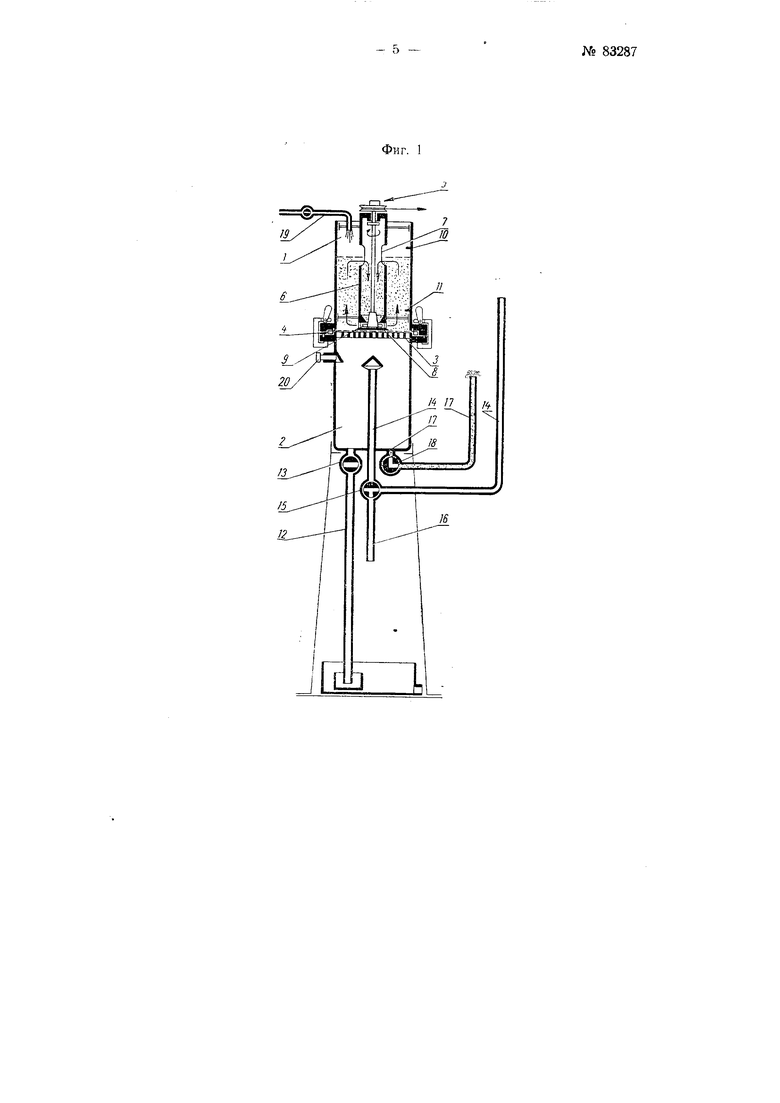

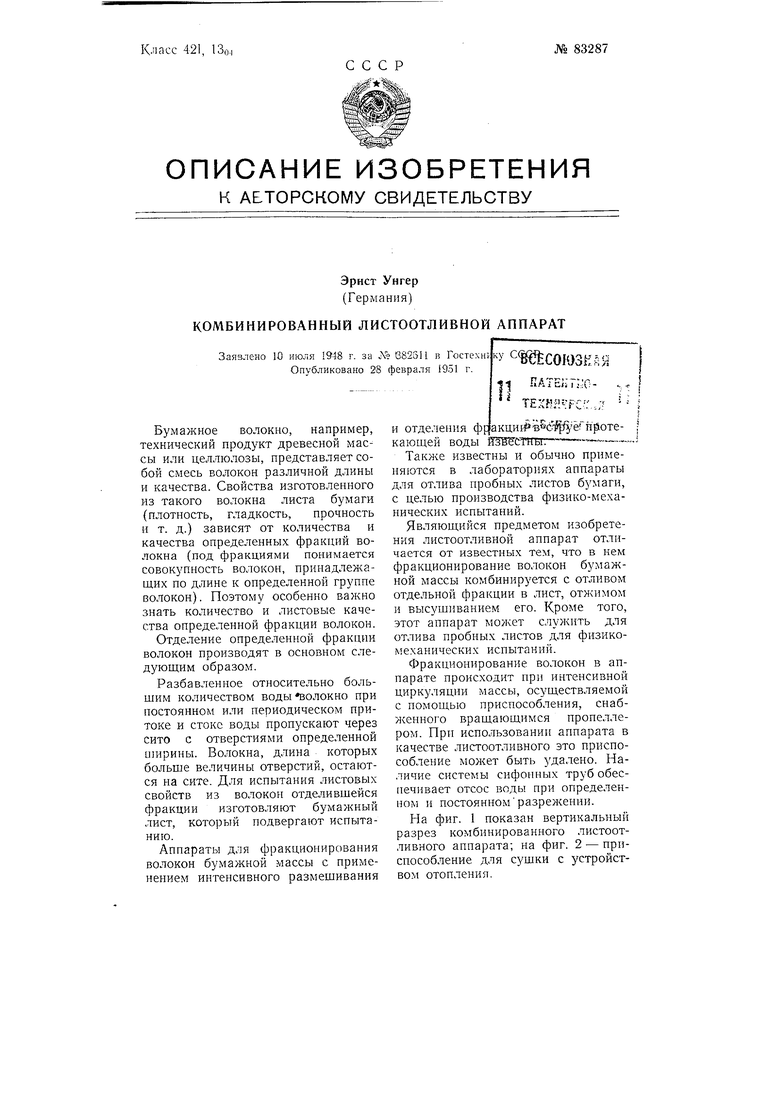

На фиг. 1 показан вертикальный разрез комбинированного листоотливного аппарата; на фиг. 2 - приспособление для сущки с устройством отопления.

Комбинированный аппарат состоит из цилиндрической камеры 1, которая заполняется смесью волокон и воды, и цилиндрической всасывающей камеры 2, несущей на верхнем крае опорную пластину для сита 3, на которую насажено фрикционное сито 4. Камера / установлена на щарнирах и прижимается скобами к уплотняющим кольцам, что обеспечивает водонепроницаемость соединения.

Съемный прибор 5 для фракционирования представляет собой трубу 5 с отверстием 7 для впуска смеси волокон и воды. Труба 6 соединительным мостиком связана с фундаментной плитой 8. Над фундаментной плитой вращается npone.iлер 9, действующий как насос и распределяющий волокна по указанным стрелками направлениям. Камера 1 выполнена в виде стеклянного цилиндра и имеет две отметки 10 и // уровня воды. Верхняя отметка служит для установления уровня суспензии волокон перед изготовлением листа, а нижняя - при испытании состояния осушения.

Всасывающая камера 2 имеет вертикальную спускную трубу-стояк 12 с краном 13, с помощью которого устанавливается соответствующий уровень воды во всасывающей камере или требуемый вакуум при осущении изготовляемого бумажного листа. Входящие во всасывающую камеру труба уровня М с краном 15 и сточной трубой J6 и труба уровня 77 с краном 18 предназначены для образования под ситом воздз шной прослойки определенной величины и одновременно для удерл ания постоянного уровня в камере / при непрерывном притоке воды по трубе 19.

Открытый наружный конец трубы 14 расположен выше, чем должен быть уровень // воды в камере /. Конец трубы 14, находящийся внутри камеры, защищен от проникновения воды зонтиком, устраиваемым на высоте, не достигаемой уровнем воды во всасывающей камере.

В верхней части всасывающей камеры имеется насадок 20 для удаления воздуха.

Сушильный аппарат (фиг. 2) состоит из камеры разрежения 21, опорной пластины 22 для сита, на которую устанавливается сито 4, и крышки 23, иесущей внизу резиновую мембрану 24 в качестве поверхности нагрева. При закрытии камеры разрелтения крышкой, связанной с ней шарниром 25, мембрана ложится на обсушиваемый лист бумаги 26. С противоположной стороны мембрана нагревается до 100° водяным паром атмосферного давления, поступающим из парообразовательной системы, которая состоит из парообразователя 27 и конденсатного сосуда 28, сообщающихся между собой сифоном 29.

Вода в парообразователе 27 нагревается электрическим нагревателем 30, опускаемым в жидкость и обеспечивающим образование пара в количестве, превышающем потребность. Пар, несконденсировавщийся над резиновой мембраной 5, конденсируется в охладителе 31, расположенном в сосуде 28, и снова поступает в парообразователь 27.

Внутри камеры разрежения 21 устроен охладительный резервуар 32 с притоком и стоком 33 для охлаждающей воды. Для создания разрежения в камере 21 предусмотрен насадок 34, который можно соединить с воздуховсасывающим приспособлением.

Сушильный аппарат может быть поставлен в наклонное и даже в вертикальное положение посредством рычага с рукояткой 36 крыщки, что ускоряет процесс сушки. Возможность поднятия всего сушильного аппарата рукояткой крышки объясняется тем, что камера 21 вследствие господствующего в ней разрежения плотно прижимается к крышке 23.

Испытание свойств и определение количества фракций волокна бумажного листа производится следующим образом.

Откидывается на шарнире камера /, фрикционное сито 4, являющееся одновременно ситом для образования лнста, насаживается на опорную пластинку сита 3, камера / закрывается, плотно зажимается скобами и в нее вставляется прибор 5

для фракционирования. Открывается кран 13 спускной трубы 12, через которую спускается содержимое всасывающей камеры 2, после чего кран 13 закрывается. Краны 15 и 18 устанавливаются в положение, показанное на фиг. 1, и закрывается насадок 20 для удаления воздуха. Затем открывается кран на трубе 19, и вода проходит через сито во всасывающую камеру 2 до тех пор, пока уровень воды в открытом колене трубы 17 не дойдет до высоты пола всасывающей камеры. После этого вода заполняет камеру /, причем всасывающая камера наполняется воздухом, который не имеет выхода из камеры.

По переполнении трубы 17 уровень воды в камере 1 остается постоянным, и вся поступающая в камеру вода стекает через эту трубу.

Распределенные в воде волокна, предназначенные для испытания, вливаются в камеру / сверху и приводятся в непрерывное движение действием пропеллера 9 прибора 5. Непрерывно стекающая через сито вода уносит с собой волокна, размер которых меньще отверстий сита.

По истечении определенного времени приток воды прекращается, и из камеры вынимается прибор 5. Кран 18 трубы 17 уровня закрывается, и в камеру 1 вливается вода до тех пор, пока она не достигнет отметки 10 уровня. В находящейся в камере смеси воды и волокон волокна распределяются соверщенно равномерно.

После этого открывается насадок 20 для удаления воздуха, благодаря чему во всасывающей камере воздущная прокладка разрежается и находящаяся в камере / смесь воды и волокна освобождается от воды под давлением атмосферы, пока смесь не достигнет отметки 11 уровня; продолжительность понижения уровня между отметками 10 vi 11 является показателем степени осушения фракции волокон.

Стекающая из всасывающей камеры вода доходит почти до уровня насадка 20. При этом достигается вакуум около 80 см, необходимый для окончательной осущки смеси воды и волокна. Насадок для удаления воздуха снова закрывается, а кран трубы-стояка 12 открывается, боЧагодаря чему давление действует на сито и происходит удаление оставшейся воды.

Наконец, открывается камера 1, сито с лежащим на нем листом бумаги вынимается и передается на сушильный аппарат.

Крыщка 23 сущильного аппарата с помощью рукоятки 36 откидывается кверху на шарнире 25 и сито 4 вместе с находящимся на нем волоконным войлоком (мокрым) насаживается на опорную поверхность для сита 5. Для предотвращения прилипания волокон к резиновой мембране 24 рекомендуется на войлок наложить лист писчей бумаги. Затем крышка закрывается, и насадок 34 соединяется с приспособлением для всасывания воздуха, например, с вспрыскивателем водяной струи, в результате чего в камере разрежения 21 может быть достигHjT вакуум в 720 мм.

При достижении достаточного вакуума весь сушильный аппарат с нагревательной системой при помощи рукоятки 36 устанавливается на шарнире 55 в вертикальное положение, и благодаря отводу конденсата на поверхность резиновой мембраны обеспечивается быстрая и равномерная сущка листа.

Так как действующее со стороны подводимого к мембране пара давление приблизительно равно давлению атмосферы, то мембрана прил имается давлением, приблизительно равным 1 кг/см-, к мокрому листу, благодаря чему структура листа при одновременном парообразовании остатка воды уплотняется.

Водяной пар, проникший через сито 4 и пластину 22, конденсируется в охладителе 32; образующийся конденсат отводится насадком 34 посредством приспособления для всасывания воздуха. Сушка оканчивается через 3 мин. После этого сушильный аппарат приводится снова в горизонтальное положение, вакуум снимается введением воздуха, крышка сушилки открывается. Сито вынимается, и с него снимается высохший испытуемый лист.

В тех случаях, когда для испытания поступает очень грязное волокно и можно пренебречь фракционированием и определением состояния осушения, поступают следующим образом.

Фракционный прибор 5 удаляется из камеры /. Во всасывающей камере закрываются насадок 20 для удаления воздуха, кран 13 трубыстояка J2 и кран 18 трубы уровня 17. Кран 15 трубы уровня 14 включается с поворотом против, указанного на фиг. 1 на Д оборота налево, так что труба уровня 14 может дать воде стечь через сточную трубу 16. Затем делается еще Д оборота, после чего оба колена трубы, находящиеся во всасывающей камере и снаружи, соединяются между собой. После вставки сита 4 впускается вода в камеру / через трубу 19. Вода протекает через сито во всасывающую камеру и вытесняет оттуда воздух через трубу 14 до тех пор, пока уровень воды во всасывающей камере не достигнет верхнего отверстия трубы уровня 14. После этого прекращается приток воды и кран 15 занимает положение, показанное на фиг. 1. В это время в камеру / прибавляется волокно до тех пор, пока вода не дойдет до уровня 10, а затем производится равномерное распределение волокна путем перемещивания смеси при помонди перфорированной жести. Открывается кран 13, чем достигается в камере необходимый вакуум в 80 см.

Как только сущка выполнена настолько, что воздзХ всасывается лежащим на сите листом, закрывается кран 13, а кран 15 устанавливается на /4 оборота налево, так что труба уровня 14 освобождается от воды и этим подготавливается для следующего процесса образования листа.

Предмет изобретения

1.Комбинированный листоотливной аппарат для изготовления пробных листов из бумажной массы для физико-механических испытаний, о тл и ч а ю щ и и с я тем, что аппарат может служить для отлива пробных листов или для фракционирования волокон бумажной массы с одновременным отливом отделяемой фракции.

2.Фор.ма выполнения анпарата по п. I, отличающаяся тем, что система сифонных труб обеспечивает определенное и постоянное разрежение, под которым происходит отлив листа.

3.Форма выполнения аппарата но п. 1, отличающаяся тем что приспособление для фракционирования волокон может быть удаляемо из аппарата при использовании последнего только для отлива пробных листов.

36 23 2 26 22

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТООТЛИВНОЙ АППАРАТ | 1967 |

|

SU203466A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Листоотливной аппарат | 1979 |

|

SU861457A1 |

| ЛИСТООТЛИВНОЙ АППАРАТ | 1973 |

|

SU379714A1 |

| Листоотливное устройство | 1977 |

|

SU709748A1 |

| Формующее устройство листоотливного аппарата | 1991 |

|

SU1831539A3 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФРАКЦИОННОГО СОСТАВА ВОЛОКНИСТЫХ СУСПЕНЗИЙ ДРЕВЕСНОЙ МАССЫ | 1971 |

|

SU419590A1 |

| Парообразователь с непосредственным воздействием продуктов горения на воду | 1928 |

|

SU10077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2176697C1 |

Авторы

Даты

1950-01-01—Публикация

1948-07-10—Подача