(Л

(Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ подготовки бумажной массы при производстве конденсаторной бумаги | 1987 |

|

SU1472545A1 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Конденсаторная бумага | 1985 |

|

SU1273423A1 |

| Термостойкая каландровая бумага | 1989 |

|

SU1693152A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1979 |

|

SU1049602A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Композиция для изготовления каландровой бумаги | 1991 |

|

SU1834942A3 |

| Способ подготовки массы для изготовленияэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU836264A1 |

СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ By VlAГИ, включающий роспуск целлюлозы, предразмол массы с фракционированием и размол крупной фракции, отличающийся тем, что, с целью улучшения электрических свойств бумаги, предразмол с фракционированием ведут по меньшей мере в две ступени, причем на первой ступени предразмол ведут до степени помола 30-35° ШР, а на второй - до степени помола 35-40°ШР, и на каждой ступени фракционирования маесу промывают деионизированной водой.

1C СП

00

|С

со

Изобретение относится к способу нодготовки бумажной массы для изготовления электроизоляционной,преимущественно

конденсаторной, бумаги, и может применяться в целлюлозно-бумажной и электротехнической промышленности.

Известен способ подготовки бумажной массы для изготовления электроизоляционной бумаги, включающий роспуск целлюлозы, предразмол массы с фракционированием и .размол крупной фракции 1.

Основной недостаток известного способа заключается в том, что полученная бумага в достаточной степени не удовлетворяет требованиям электротехнической промышленности.

Цель изобретения - улучшение электрических свойств бумаги.

Цель достигается тем, что согласно способу подготовки бумажной массы для изготовления электроизоляционной бумаги, включающему роспуск целлюлозы, предразмол массы с фракционированием и размол крупной фракции, предразмол с фракционированием ведут по меньшей мере в две-ступейи, причем на первой ступени предразмол ведут до степени помола 30-35°ШР, а на второй - до ступени помола 35-40°ШР, и на каждой ступени фракционирования массу промывают деионизированной водой.

Бумажная масса на I и II ступенях циркулирует через мельницы предразмола и аппарат одновременной промывки и фракционирования в течение 3-5 ч (в зависимости от вида вырабатываемой бумаги, производительности бумагоделательных машин и т. п.). Количество проходов целлюлозного .волокна через систему б.ассейн - размалывающий аппарат - аппарат промывки и фракционирования - бассейн составляет 3-4. Выделенную после II ступени фракционирования с промывкой бумажную массу подвергают дальнейцдему размолу на установке основного размола, а мелкую фракцию волокна вместе р промывными водами направляют на производство .менее ответственных видов бумаги (КОН, ОДП и др.).

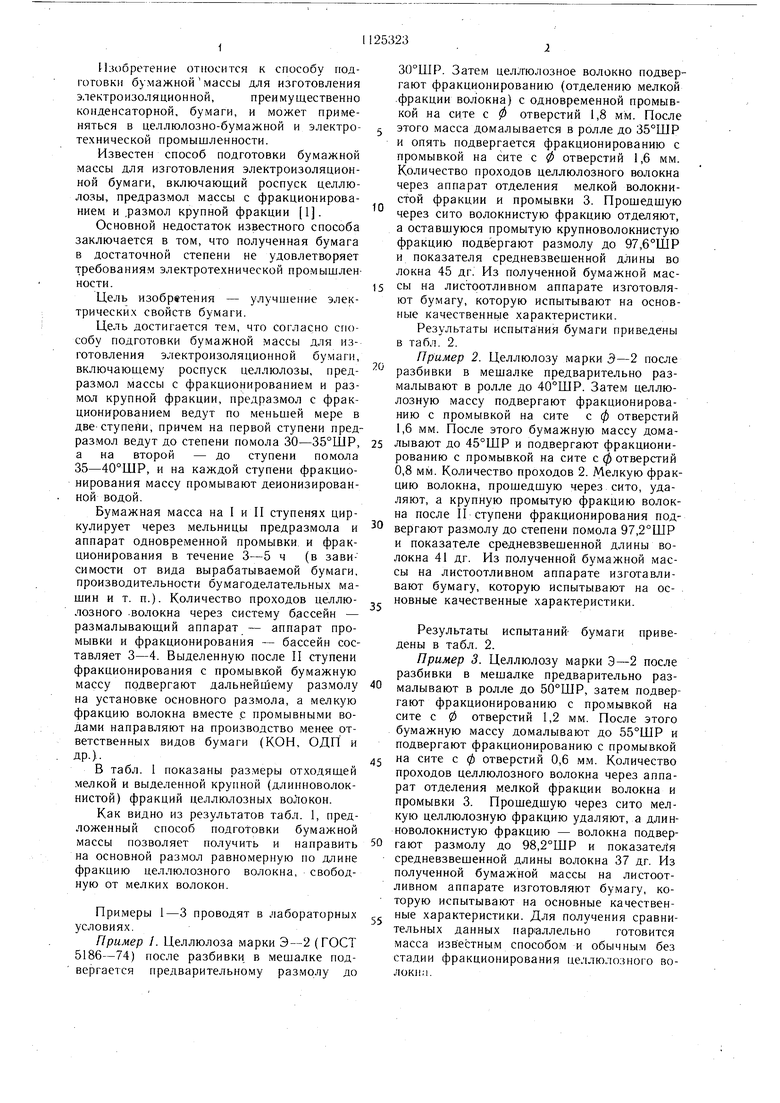

В табл. 1 показаны размеры отходящей мелкой и выделенной (длинноволокнистой) фракций целлюлозных воЛокон.

Как видно из результатов табл. 1, предложенный способ пoдгotoвки бумажной массы позволяет получить и направить на основной размол равномерную по длине фракцию целлюлозного волокна, свободную от мелких волокон.

Примеры 1-3 проводят в лабораторных условиях.

Пример 1. Целлюлоза марки Э-2 (ГОСТ 5186-74) после разбивки, в мешалке подвергается предварительному размолу до

30°ШР. Затем целлюлозное волокно подвергают фракционированию (отделению мелкой .фракции волокна) с одновременной промывкой на сите с ф отверстий 1,8 мм. После

этого масса домалывается в ролле до 35°ШР и опять подвергается фракционированию с промывкой на сите с ф отверстий 1,6 мм. Количество проходов целлюлозного волокна через аппарат отделения мелкой волокнистой фракции и промывки 3. Прошедшую через сито волокнистую фракцию отделяют, а оставшуюся промытую крупноволокнистую фракцию подвергают размолу до 97,6°ШР и показателя средневзвешенной длины во локна 45 дг. Из полученной бумажной массы на листоотливном аппарате изготовляют бумагу, которую испытывают на основные качественные характеристики.

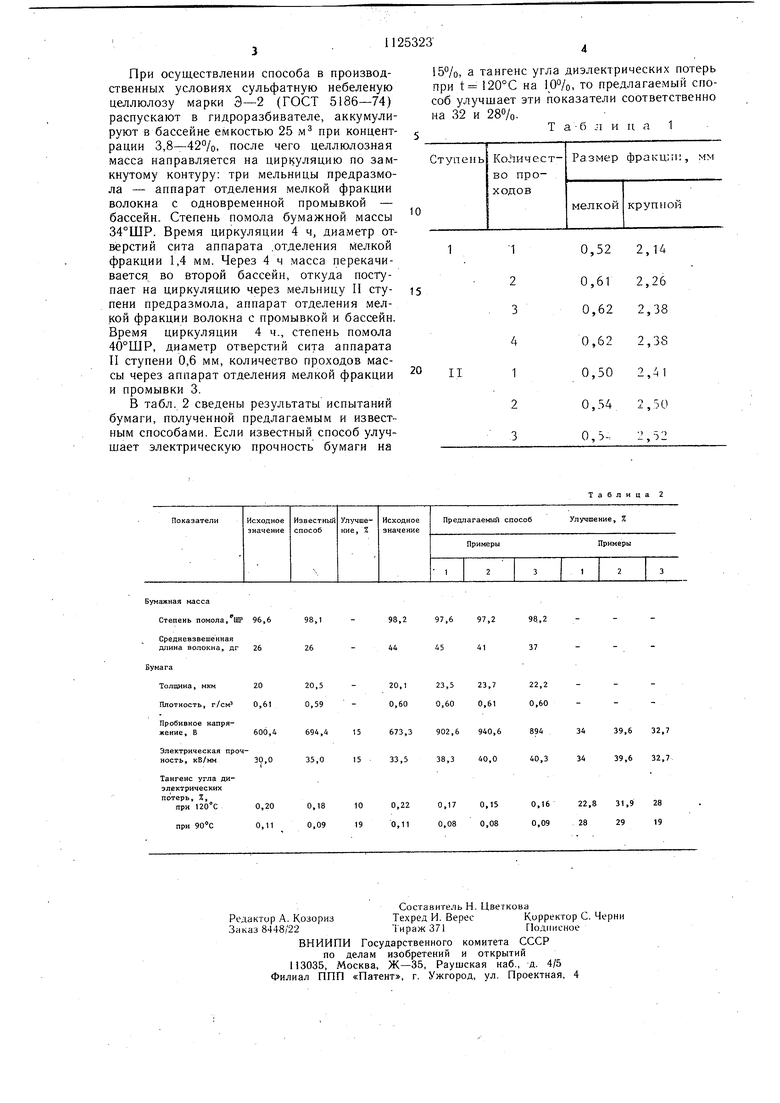

Результаты испытания бумаги приведены в табл. 2.

Пример 2. Целлюлозу марки Э-2 после

разбивки в мешалке предварительно размалывают в ролле до 40°ШР. Затем целлюлозную массу подвергают фракционированию с промывкой на сите с 0 отверстий 1,6 мм. После этого бумажную массу домалывают до 45°ШР и подвергают фракционированию с промывкой на сите с ф отверстий 0,8 мм. Количество проходов 2. Мелкую фракцию волокна, прошедшую через сито, удаляют, а крупную промытую фракцию волокна после II ступени фракционирования под вергают размолу до степени помола 97,2°ШР и показателе средневзвешенной длины волокна 41 дг. Из полученной бумажной массы на листоотливном аппарате изготавливают бумагу, которую испытывают на ос новные качественные характеристики.

Результаты испытаний- бумаги приведены в табл. 2.

Пример 3. Целлюлозу марки Э-2 после разбивки в мешалке предварительно раз0 малывают в ролле до 50°ШР, затем подвергают фракционированию с про.мывкой на сите с 0 отверстий 1,2 мм. После этого бумажную массу домалывают до 55°ШР и подвергают фракционированию с промывкой

5 на сите с 0 отверстий 0,6 мм. Количество проходов целлюлозного волокна через аппарат отделения мелкой фракции волокна и промывки 3. Прошедшую через сито мелкую целлюлозную фракцию удаляют, а длинноволокнистую фракцию - волокна подвер0 гают размолу до 98,2°ШР и показателя средневзвешенной длины волокна 37 дг. Из полученной бумажной массы на листоотливном аппарате изготовляют бу.магу, которую испытывают на основные качествен, ные характеристики. Для получения сравнительных данных параллельно готовится масса известным способом и обычным без стадии фракционирования целлюлозного волокнп.

При осуществлении способа в производственных условиях сульфатную небеленую целлюлозу марки Э-2 (ГОСТ 5186-74) распускают в гидроразбивателе, аккумулируют в бассейне емкостью 25 м при концентрации 3,8-42%, после чего целлюлозная масса направляется на циркуляцию по замкнутому контуру: три мельницы предразмола - аппарат отделения мелкой фракции волокна с одновременной промывкой - бассейн. Степень помола бумажной массы 34°ШР. Время циркуляции 4 ч, диаметр отверстий сита аппарата .отделения мелкой фракции 1,4 мм. Через 4ч масса перекачивается во второй бассейн, откуда поступает на циркуляцию через мельницу II ступени предразмола, аппарат отделения мелкой фракции волокна с промывкой и бассейн. Время циркуляции 4 ч., степень помола 40°ШР, диаметр отверстий сита аппарата II ступени 0,6 мм, количество проходов массы через аппарат отделения мелкой фракции и промывки 3.

В табл. 2 сведены результаты испытаний бумаги, полученной предлагаемым и известным способами. Если известный способ улучшает электрическую прочность бумаги на

Бумажная масса

15%, а тангенс угла диэлектрических потерь при t 120°С на 10%, то предлагаемый способ улучшает эти показатели соответственно

на 32 и 28%.

Т а-б л и ц а 1

10

15

20

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1981-02-03—Подача