(54) СМАЗКА ДЛЯ ПРЕСС-ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для пресс-форм и деталей камеры прессования | 1961 |

|

SU150989A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1994 |

|

RU2080358C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МАШИН ЛИТЬЯ ПОД ДАВЛЕНИЕМ "ЭКОЛОГ" | 1999 |

|

RU2179493C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЕЙНО-КОВОЧНЫХ МАШИН | 2007 |

|

RU2357831C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2028372C1 |

| Смазка для литья металлов под давлением | 1971 |

|

SU466064A1 |

| Смазка для пресс-форм | 1980 |

|

SU921662A1 |

1

Изобретение относится к литейному производству и может быть использовано, преимущественно, при изготовлении отливок из цветных металлов и сплавов литьем под давлением.

Известны смазки на основе масел и жиров - технического вазелина, жи% вотного жира, нигрола, мазута, церезина и стеарина Д .

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смазка,содержащая пчелиный воск, парафин, ® нeральное масло (нигрол или мазут) и наполнитель (алюминиевую пудру)121 .

Однако известная смазка при высокой температуре имеет низкие анти дгезионные свойства, не защищает поверхность пресс-форм от налипания жидкого металла, что снижает чистоту поверхности отливок и способствует ускоренному образованию разгарной сетки, являющейся одной из основный причин низкой стойкости пресс-форм, такая смазка при заливке металла выгорает с образованием большого 1;соличества дыма и газов, что приводит к повышению пористости отливок, образованию раковин и снижению чистоты их поверхности. Кроме

,того, данная смазка склонна к разделению компонентов при. нагревании. Алюминиевая пудра осаждается, а мазут, воск и парафин концентрируются

вверху.

Цель изобретения - устранение привара, повышение стойкости прессформ, качества поверхности отливок и равномерной их кристаллизации.

Поставленная цель достигается

тем, что смазка, включающая парафин, минеральное масло и : аполнитель, дополнительно соиер :;ит мыльный порошок, а в качестве наполнителя - порошок кремния при следующем соотношений ингредиентов, вес.%:Минеральное масло 10-20 Порошок кремния 10-20 Мыльный порошок 5-10

ПарафинОстальное

Порошок кремния, введенный в смазку в количестве 10,0-20 вес.%, устраняет привар, препятствует смыру расплавом остальных компонентов,

резким перепадам температур и эрозии пресс-формы, что в конечном итоге увеличивает срок службы последней. Кроме того, поскольку кремний обладает способностью растворяться во многих цветных металлах и сплавах при высокой температуре с образова ием силуминов, то наружный слой отливок получается более насыценным кремнием, чем вся отливка в целом, что придает наружному слою большую пластичность при высоких температурах.

.Основным условием обеспечения хорошей сопротивляемости сплава усадочным напряжениям является наличие в сплаве достаточно большого количества эвтектики (15-25%) или другой составляющей кристаллизации.

Наличие в составе смазки порошка кремния обеспечивает выполнение этого условия для наружного слоя отливки, не влияя на основные физико-механические свойства самой отливки. Так как содержание кремния в смазке довольно большое (10-20%), то на наружном слое отливки наблюдается структура зазвтектического сплава по всей поверхности отливки появляются кристгшлы свободного кремния, которые делают отливку нечувствительной к горячим и холодным трещинам и способствуют более равномерной кристаллизации.

Присутствие мыльного порошка в составе смазки в количестве 5,0-10% обеспечивает повышение температуры вспЕлики, препятствует разделению смазки на составляющие компоненты при нагревании, способствует равномерному распределению смазки тонким слоем на поверхности пресс-формы, что улучшает поверхность отливок, придает им блеск. Кроме того, мыло само по себетакже обладает хорошими характеристиками, необходимыми для

смаз ки.

Предлагаемыую смазку приготовляют следующим образом.

Мыло нарезают мелкой стружкой и помещгиот в термошкаф с температурой 11О-130°С. В скором времени наружная поверхность мыла подсыхает и Наличие.привараЕсть Удовлетв Чистота поверхности отливок рительна Наличие механических вк.лючений Нет НеравноРавномерность покрытия прессмерноеформы Наличие трещин, газовых раковин Есть Наличие ядовитых выделений Нет

становится более плотной, а влага входящая в его состав переходит в пар и вспучивает куски мыла. При дальнейшем охлаждении масса легко крошится и получается мелкцй порошок воздушно-сухого мыла, который просеиванием очищают от невспучившихся кусков мыла и тщательно перемешивают с минеральным маслом, разогретым до , до получения однородной массы масляно-мьшьной эмульсии.. Затем, ее размалывают в шаровой мельнице и просеивают через сито 2000 отв/см порсяиок кремния. Полученный после просева порошок (фракцией меньше 0,005 мм) используют для приготов $ ления суспензии кремния в масляномыльной эмульсии. В полученную суспензию вливают тонкой струей расплавленный парафин. Перемешивание продол сают до начала застывания парафина.

Перед употреблением смазку подогревают до . Смазку на пресс-форму можно наносить кистью или распылом.

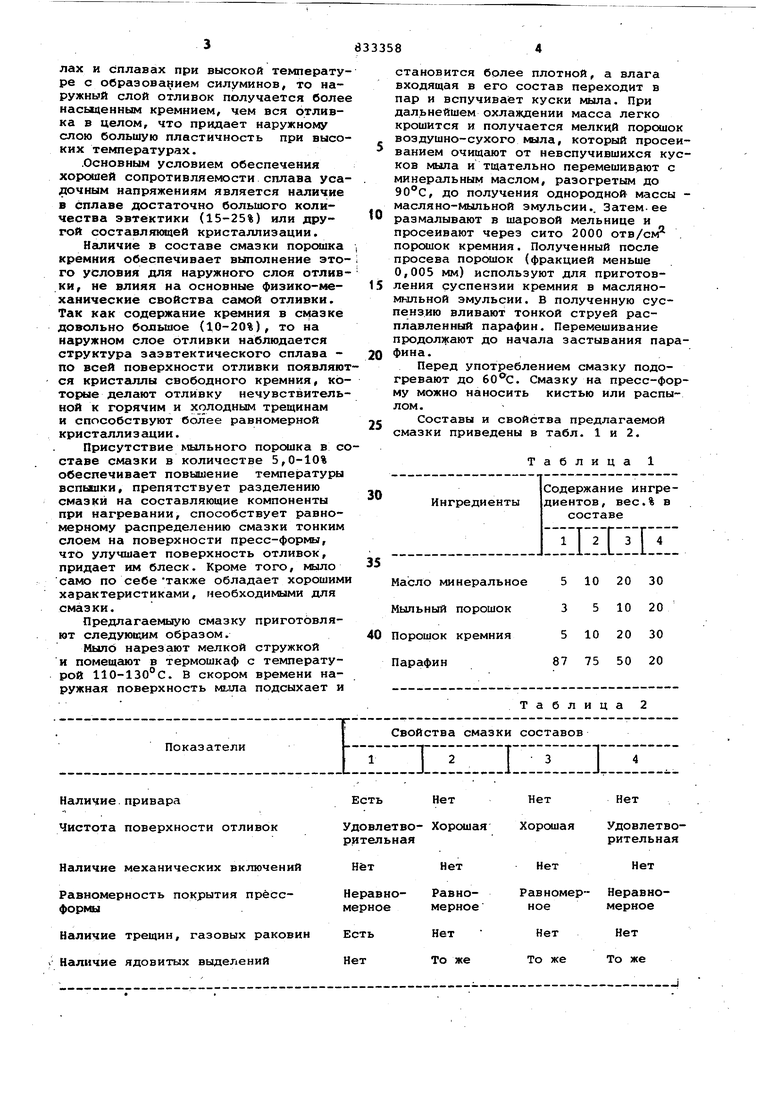

Составы и свойства предлагаемой смазки приведены в табл. 1 и 2.

Таблица 1

Таблица Нет Нет УдовлетвоХорошаяХорошая рительная НеравноРавномерРавномерноеное мерное Нет То же

Предлагаемая смазка обладает хорошими смазывающими свойствами и равномерно распределяется по поверхности пресс-форм.

Реализация изобретения позволяет повысить стойкость пресс-форм, улучшить санитарно-гигиенические условия труда и получать отливки без трещин и газовых раковин с качественной, Оез загрязнений, поверхностью.

Формула изобретения

Смазка для пресс-форм, преимущественно при изготовлении отливок из цветных металлов и сплавов под давлением, включающая парафин, минеральное масло и наполнитель, отличающаяся тем, что, с целью

устранения привара, повышения стойкости пресс-форм, качества поверхности отливок и равномернойих кристаллизации, смазка дополнительно содержит мыльный порошок, а в качестве наполнителя - лорошок кремния при следующем соотношении ингредиентов, вес.%:

УП1неральное масло 10-20 Порошок кремния 10-20 Мыльный порошок 5-10 ПарафинОстальное

Источники информации, принятые во внимание при экспертизе

1974, с.364-365.

Авторы

Даты

1981-05-30—Публикация

1979-11-21—Подача