Изобретение относится к технологическим смазкам, в частности для пресс-форм и поршня машин литья под давлением.

При отливке деталей из сплавов алюминия и других под давлением применяют технологические смазки металлических частей прессующей сплав пары: цилиндра и поршня и пресс-формы, которая препятствует прилипанию сплава к металлическим частям, а также является противозадирной.

Обычно смазки выпускаются централизованно фирмами, например НПП "Полихим", Санкт-Петербург, Тольяттинским НПФ "Полимет" и другими. Смазки применяют в концентрированном виде для прессующей пары и нагруженных (массивных) частей пресс-формы и многократно разбавленные водой для окраски пульверизацией плоскости пресс-формы.

Смазки состоят из нескольких компонентов: огнеупорного наполнителя, как, например, графитол, и масляных эмульсий. Для хорошего растворения в воде добавляются поверхностно-активные вещества и другие добавки.

Известен концентрат смазочно-охлаждающей жидкости для литья под давлением цветных сплавов (патент РФ 2029651, В 22 С 3/00, 1995 г.), содержащий минеральное масло, олеиновую кислоту, триэтаноламин, тиомочевину, катапин, полиоксиэтиловый эфир алкилфенолов, полиоксановую жидкость, мыло щелочных металлов синтетических жирных кислот С5-С6, воду. Целью этого изобретения является повышение стойкости пресс-форм. Однако при сложности и многокомпонентности состава эта смазка содержит органические материалы, а следовательно, ароматические углеводороды, в частности бенз(а)пирен, являющийся сильнейшим канцерогеном.

В качестве прототипа принята смазка для форм литья под давлением по авт. свид. СССР 557861, В 22 С 3/00, В 22 Д 17/22, 1974 г. Смазка содержит в вес. ч. : эмульсионную составляющую - эмульсол - 20-50; огнеупорный наполнитель - графит - 8-14; сульфанол - 0,01-0,1; карбоксиметилцеллюлозу - 0,1-0,5; 25%-ный раствор аммиачной воды - 6-10; воду - 25-65. Сульфанол, карбоксиметилцеллюлоза и аммиачная вода введены для улучшения смазывающих свойств и поверхности отливок.

Однако при многокомпонентности состава затруднено приготовление смазки. Введение аммиачной воды ухудшает условия работы в цехе. По аналогии с известными графитовыми смазками, например Графитол ГЭ 22, выделение бенз(а)пирена составляет порядка 1488,9 нг/г•ч, т.е. канцерогенность смазки значительна, что создает экологическую загрязненность окружающей среды.

Эти недостатки устраняются предлагаемым техническим решением.

Решаемая задача - создание простой по составу, экологически чистой смазки для пресс-форм литья под давлением при высоком качестве поверхности отливок.

Технический результат - снижение канцерогенности смазки за счет сведения к минимуму выделения бенз(а)пирена.

Этот технический результат достигается тем, что в технологическую смазку для машин литья под давлением, включающую огнеупорный наполнитель и эмульсионную составляющую, введены компоненты, содержащие не более 50 нг/г•ч бенз(а)пирена: в качестве огнеупорного наполнителя - коллоидный графит и в качестве эмульсионной составляющей - эмульсия "Росойл-101" или "Росойл-500", при следующем соотношении компонентов, мас.%:

Коллоидный графит - 60-80

Эмульсия "Росойл-101" или "Росойл-500" - 20-40

Эти составляющие характеризуются соответственно содержанием бенз(а)пирена 43,24 нг/г•ч и 41,4 нг/г•ч.

Росойл-101 ТУ 2320-002-06377289-95. СОЖ на основе минерального масла.

Росойл-500 ТУ 10-001-06377289-65. Водоэмульсионная СОЖ на базе минеральных масел.

Смазку готовят путем перемешивания компонентов в емкости с лопаточным смесителем до получения сметанообразной однородной массы.

Авторами проведено лабораторное исследование нескольких видов технологических смазок для литья под давлением на канцерогенность по способности выделять бенз(а)пирен в нг/г•ч. Исследованы следующие смазки (рядом с названием смазок указана величина выделения бенз(а)пирена в нг/г•ч): алюминол МГ-2 - 951,6; масло ИГП - 810; элитол-Э13М1 - 390,4; бентол 3 - 1738; графитол ГЭ22 - 1488,9; бентол П - 6001; формопресс П-МВ - 1368.

Как следует из приведенных данных, все известные смазки содержат большое количество бенз(а)пирена и являются чрезвычайно опасными. Поэтому снижение канцерогенной опасности смазок является актуальной и очень важной экологической проблемой.

Лабораторные испытания компонентов и смазок проводили по методике, аналогичной процессу литья под давлением, а именно отбор проб на бенз(а)пирен производили два раза при нагревании в лабораторной печи, первый - при 300oС и второй - при 700oС, отбирали по пробе на фильтр в течение 30 мин при скорости аспирации 15 л/мин. Канцерогенную интенсивность (Jk) определяли как среднюю при указанных температурах и выражали в нг/г•ч.

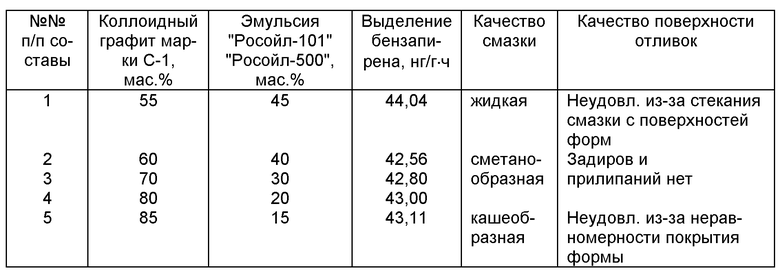

Проведены промышленные испытания смазки при различных соотношениях компонентов на машине литья под давлением CLH-1000. Сделано 113 запрессовок, отливали алюминиевую отливку картер раздаточной коробки, масса отливки 4,5 кг. Смазка применялась концентрированная, без разбавления водой. Смазывали пресс-цилиндр и массивные части пресс-формы. Технологические результаты положительные, отливки качественные, задиров и прилипаний не было. Результаты испытаний сведены в таблицу. Они подтверждают достижение технического результата и поставленной задачи.

Лучшие показатели по консистенции при опробывании смазки получены при принятых соотношениях компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЕЙНО-КОВОЧНЫХ МАШИН | 2007 |

|

RU2357831C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭМУЛЬСИЙ НА ВОДНОЙ ОСНОВЕ | 1995 |

|

RU2092237C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 2003 |

|

RU2240532C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ОТХОДОВ И ВЫБРОСОВ, СОДЕРЖАЩИХ БЕНЗПИРЕН | 1998 |

|

RU2150046C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2001 |

|

RU2214449C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089326C1 |

| Смазка для пресс-форм | 1982 |

|

SU1097429A1 |

Изобретение относится к технологическим смазкам и может быть использовано для пресс-форм и поршня машин литья под давлением. Смазка содержит следующие компоненты, мас.%: коллоидный графит (60-80) и эмульсия "Росойл-101" или "Росойл-500" (20-40). Содержащиеся в составе смазки компоненты характеризуются низким содержанием бенз(а)пирена, за счет чего снижается канцерогенность смазки в целом. 1 табл.

Технологическая смазка для литья под давлением, включающая огнеупорный наполнитель и эмульсионную составляющую, отличающаяся тем, что в качестве огнеупорного наполнителя она содержит коллоидный графит, а в качестве эмульсионной составляющей - эмульсию "Росойл-101" или "Росойл-500" при следующем соотношении компонентов, мас. %:

Коллоидный графит - 60-80

Эмульсия "Росойл-101" или "Росойл-500" - 20-40

причем данные компоненты содержат не более 50 нг/г•ч бенз(а)пирена.

| Смазка для форм литья под давлением | 1974 |

|

SU557861A1 |

| СМАЗКА | 1994 |

|

RU2071500C1 |

| Покрытие для металлических литей-НыХ фОРМ | 1979 |

|

SU833356A1 |

| Пароперегреватель для трубчатых паровых котлов | 1924 |

|

SU2320A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2002-02-20—Публикация

1999-07-09—Подача