t

(21)4689337/02

(22)10.05.89

(46) 23.04.91. Бюл. Р 15 (72) М.И.Носалевич, В.П.Шариков, В.М.Симановский, П.Ф.Разуменко, Г.Н.Володченков и В.Д.Довбня

(53)621.742.4 (088.8)

(56)Колотило Д.М., Челядинов Л.М. Углеродные литейные форт-аи - Киев: Наукова думка, 1971.

Авторское свидетельство СССР № 470493, кп. С 01 В 31/04, В 30 В 13/00, 1973.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ УГЛЕРОДИСТЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ФОРМ И СТЕРЖНЕЙ ДЛЯ ЛИТЬЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ

(57)Изобретение относится к технологии углеграфитовых материалов,

в частности к изготовлению литейных форм и стержней для литья тугоплавких металлов и сплавов. Цель - увеличение точности получаемых изделий. Способ включает смешивание компонентов и уплотнение в пресс-форме гра- фитосмоляной смеси путем многократного подъема и снятия давления, характеризуется тем, что прессование смеси осуществляют через 15- 30 мин после смешения компонентов до достижения плотности изделия в запрессованном состоянии 92-97% плотности графитового порошка в компактных изделиях. Способ позволяет в 10-20 раз повысить точность отливок из титановых и высокоактивных сплавов, изготавливаемых в графитовых формах, и снизить задолженность оснастки в 3-4 раза. 4 табл.

g

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| Способ изготовления изделий из тугоплавких металлов и сплавов | 1984 |

|

SU1192874A1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ФОРМ ДЛЯ АЛМАЗНЫХ БУРОВЫХ КОРОНОК | 1996 |

|

RU2116163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ РЕАКЦИОННЫМ СПЕКАНИЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2119847C1 |

| Способ получения уранграфитового твэла | 2022 |

|

RU2787077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КАРБИД КРЕМНИЯ | 1993 |

|

RU2084426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

Изобретение относится к технологии углеграфитовых материалов, в частности к изготовлению литейных форм и стержней для литья тугоплавких металлов и сплавов.

Цель изобретения - увеличение точности получаемых изделий.

Сущность изобретения заключается в следующем.

Способ по изобретению, предусматривающий смешивание компонентов и уплотнение углеродных композиций в пресс-форме путем многократного подъема и снятия давления, характеризуется тем, что прессование осуществляют через-15-30 мин после смешения

компонентов до достижения плотности изделия в запрессованном состоянии 92-97% плотности графитового порошка в компактных заготовках, изготавливаемых электродной промышленностью (электроды, прутки) .

Использование способа по изобретению обеспечит более высокую точность получаемого изделия с размерами, имеющими значительно меньшие отклонения от соответствующих размеров оснастки, чем в известных способах.

При смешении графитового порошка с холоднотвердеющей резольной смолой и отвердителем начинается процесс

О

t

iCO

поликонденсации смолы, сопровождающийся увеличением ее вязкости до полного отверждения. Установлено, что через 15-30 мин после смешения дос тигается максимальная клеющая способность смолы, обеспечивающая сохранение размеров изделия после его изв- |лечения из оснастки. Прессование через более продолжительное время не обеспечивает сохранения размеров изделия, так как смола теряет свою клеющую способность - высыхает.

Уплотнение смеси всегда сопровождается ее пластичными и упругими деформациями. Пластичные деформации обуславливают формообразование, а упругие - реализуются после снятия давления в виде распрессовки - увеличения размеров. Многократный подъе и снятие давления прессованием обеспечивает более равновесную укладку зерен графитового порошка и увеличивает долю пластичных деформаций. Величина распрессовки обуславливает- ся плотностью изделия в запрессованном состоянии. При плотности менее 92% плотности графитового порошка в компактных изделиях распрессовка практически отсутствует, но становится ощутимой усадка изделия при последующем обжиге, которая обуславливается толщиной пленки смолы между частицами графитового порошка. При плотности более 97% плотности графитового порошка в компактных изделиях усилия распрессовки превышают прочность склеивания частичек композиции что приводит к значительному увеличению литейных размеров изделия после его извлечения кз пресс-формы.

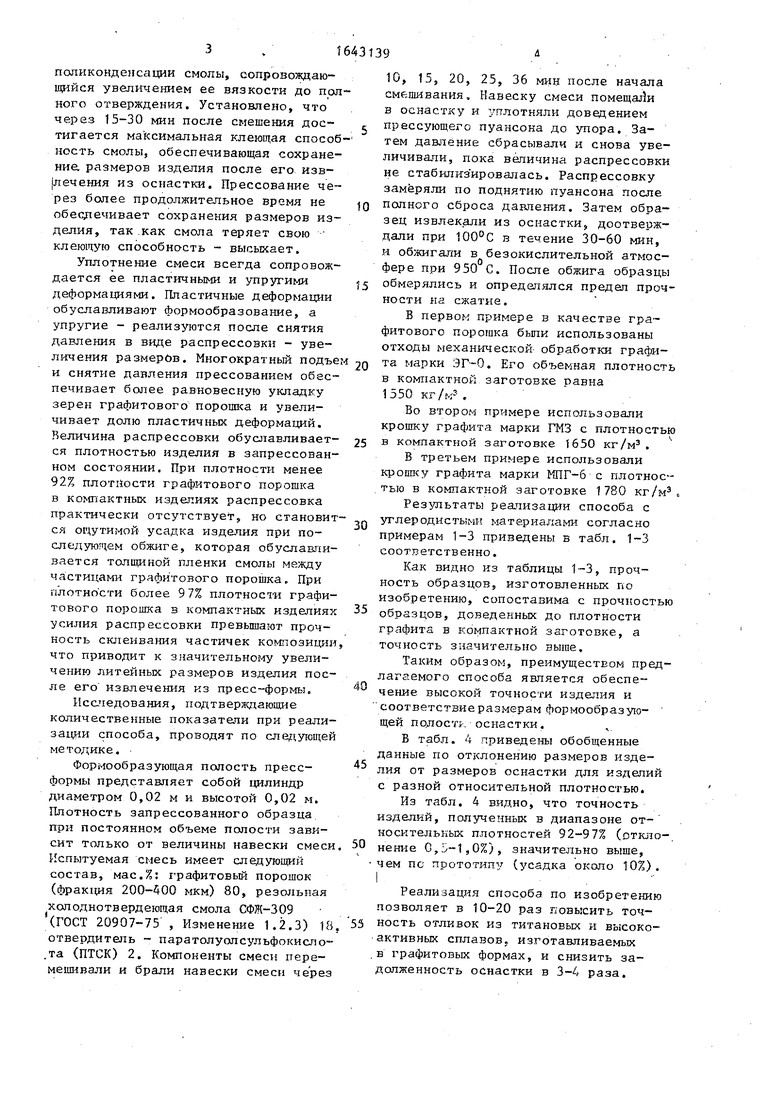

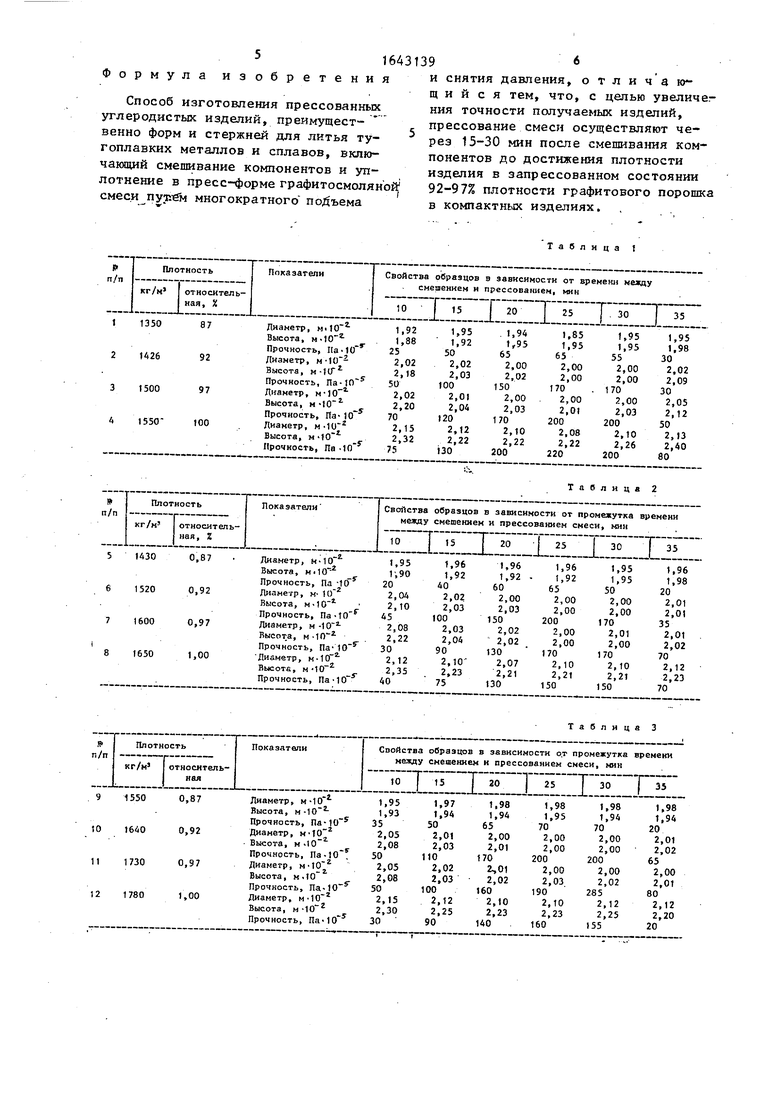

Исследования, подтверждающие количественные показатели при реализации способа, проводят по следующей методике.

Формообразующая полость пресс- формы представляет собой цилиндр диаметром 0,02 м и высотой 0,02 м. Плотность запрессованного образца при постоянном объеме полости зависит только от величины навески смеси Испытуемая смесь имеет следующий состав, мас.%: графитовый порошок (фракция 200-400 мкм) 80, реэольная холоднотвердеющая смола СФЖ-309 (ГОСТ 20907-75 , Изменение 1.2.3) 18 отвердитель - паратолуолсульфокисло- .та (ПТСК) 2. Компоненты смеси перемешивали и брали навески смеси через

0

5 5

5

0

5

0

5

0

10, 15, 20, 25, 36 мин после начала смешивания. Навеску смеси помещали в оснастку и угглотняли доведением прессующего пуансона до упора. Затем давление сбрасывали и снова увеличивали, пока величина распрессовки не стабилизировалась. Распрессовку замеряли по поднятию пуансона после полного сброса давления. Затем образец извлекали из оснастки, доотверж- дали при 100°С в течение 30-60 мин, и обжигали в безокислительной атмосфере при 950 С. После обжига образцы обмерялись и определялся предел прочности на сжатие,

В первом примере в качестве графитового порошка были использованы отходы механической обработки графита марки ЭГ-0. Его объемная плотность в компактной заготовке равна 1550 кг/к- .

Во втором примере использовали крошку графита марки ГМЗ с плотностью в компактной заготовке 1650 кг/м3.

В третьем примере использовали крошку графита марки КПГ-б с плотностью в компактной заготовке 1780 кг/м3

Результаты реализации способа с углеродистыми материалами согласно примерам 1-3 приведены в табл. 1-3 соответственно.

Как видно из таблицы 1-3, прочность образцов, изготовленных по изобретению, сопоставима с прочностью образцов, доведенных до плотности графита в компактной заготовке, а точность значительно выше.

Таким образом, преимуществом предлагаемого способа является обеспечение высокой точности изделия и соответствие размерам формообразующей полост} оснастки.,,

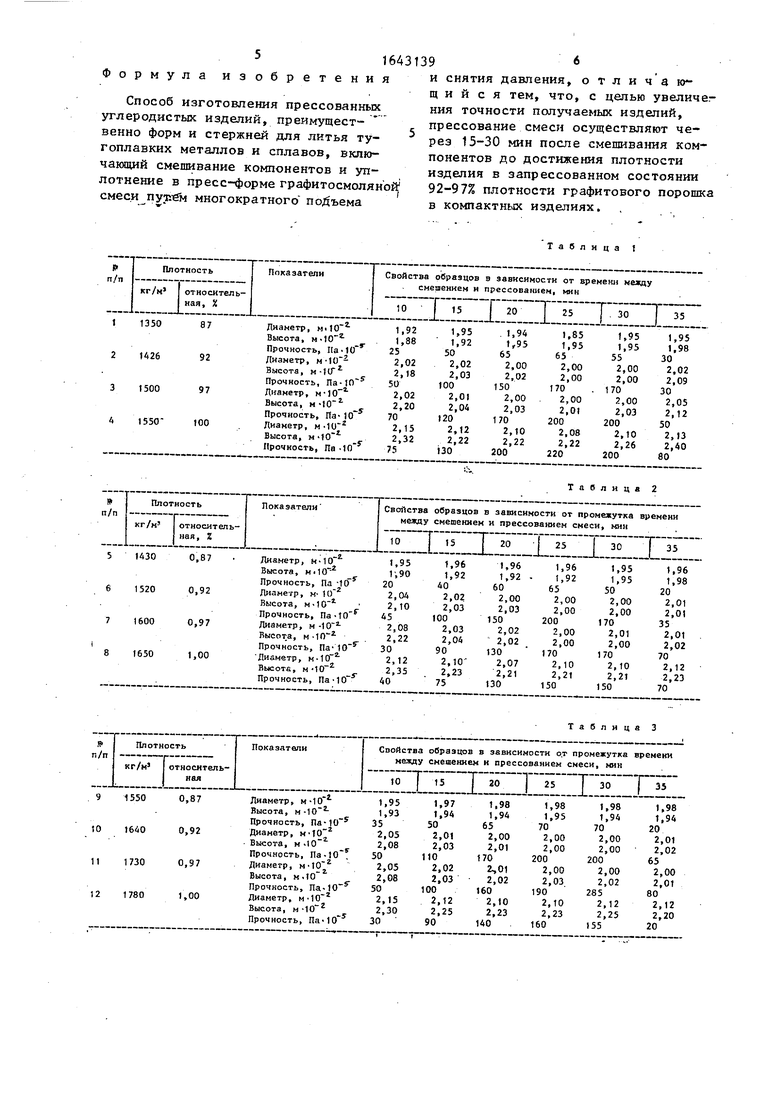

В табл. 4 приведены обобщенные данные по отклонению размеров изделия от размеров оснастки для изделий с разной относительной плотностью.

Из табл. 4 видно, что точность изделий, полученных в диапазоне относительных плотностей 92-97% (отклонение G.,-1,0%), значительно выше, чем по прототип (усадка около 10%).

Реализация способа по изобретению позволяет в 10-20 раз повысить точность отливок из титановых и высокоактивных сплавов, изготавливаемых в графитовых формах, и снизить задолженность оснастки в 3-4 раза.

Формула изобретения

Способ изготовления прессованных углеродистых изделий, преимущественно форм и стержней для литья тугоплавких металлов и сплавов, включающий смешивание компонентов и уплотнение в пресс-форме графитосмоляной1 смеси пу;гсбм многократного

и снятия давления, отличающийся тем, что, с целью увеличения точности получаемых изделий, прессование смеси осуществляют через 15-30 мин после смешивания компонентов до достижения плотности изделия в запрессованном состоянии 92-97% плотности графитового порошка в компактных изделиях.

Таблица I

Таблица 4

Авторы

Даты

1991-04-23—Публикация

1989-05-10—Подача