(54) СМАЗКА ДЛЯ ПРЕСС-ФОРМ ;ШТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Каменное литье | 1981 |

|

SU992446A1 |

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| Смазка для пресс-форм и прессующегоузлА МАшиН лиТья пОд дАВлЕНиЕМ | 1979 |

|

SU850256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1970 |

|

SU264901A1 |

| Смазка для литья металлов под давлением | 1971 |

|

SU466064A1 |

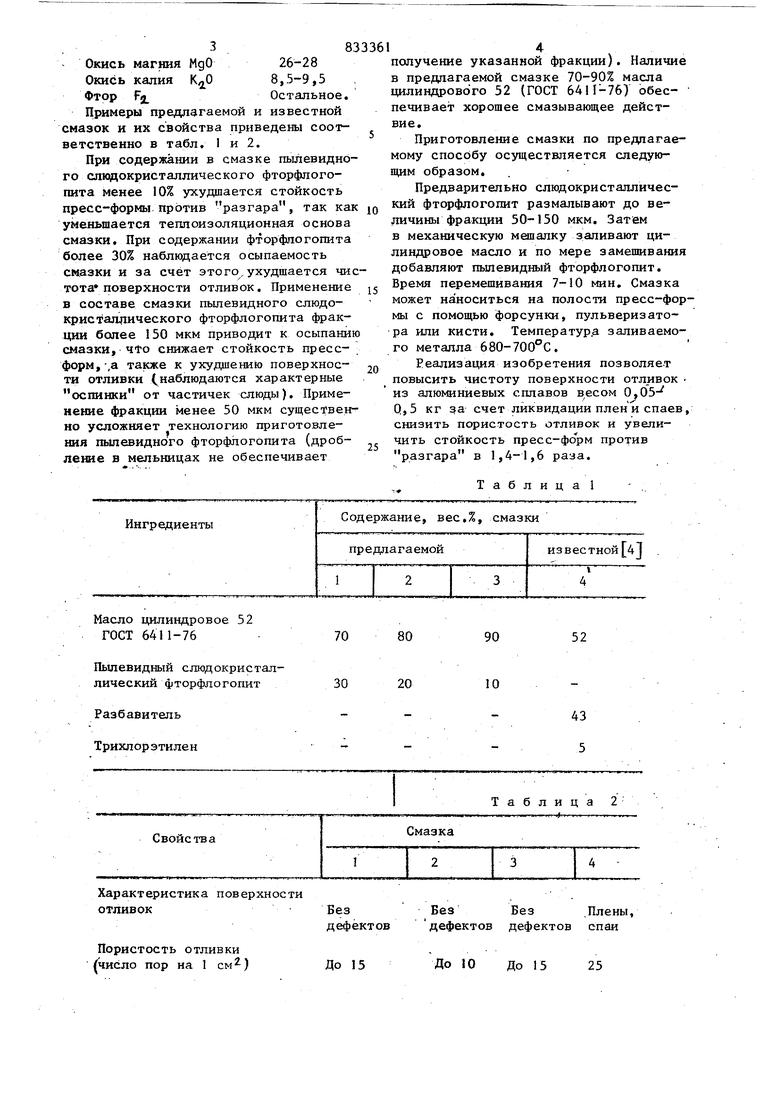

Изобретение относится к,литейному Производству, в частности к получению .отливок литьем под давлением . Известна смазка для пресс-формы, включающая пчелиный воск и эфироальде гидную фракцию этилового спирта р. Известны также смазка дпя литейных форм, содержащая дополнительно калий йодистый 21 и смазка для форм литья под давлением алюминиевых сплавов, содержащая алюминиевую пудру, технический воск, керосин и криолит з. Однако указанные смазки не обеспечивают достаточной чистоты поверхности отливок и стойкости пресс-форм против разгара, не снижают пористости отливок.. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смазка для форм литья под давлением, содержащ 1Я цилиндровое масло, разбавитель и трй5й1Орэтилен 4 . Эта смазка также не обеспечивает достаточной чистоты поверхности отливок и стойкости пресс-формы против разгара, не обеспечивает снижения пористости отливок. Цель изобретения - повьшение чисг тоты поверхности отливок, снижение пористости отливок и повьшение стойкости пресс-форм . Поставленная цель достигается-тем, что смазка, включающая масло цилинд ровое, дополнительно содержит пылевидИ)1Й слюдокристаллический фторфлогопит фракции 50-150 мкм при следующем соотношении ингредиентов, вес.%: Масло цилиндровое70г90 Пылевидный слюдокристаллический фторфлогопит фракции 50-150 мкм 10-30 Пылевидный слюдокристаллический фторфлогопит имеет следующий, химический состав, вес.%: Окиськремния SiOa,40-42 Окись алюмищ|я 0-12 38 Окись магния MgO26-28 Окись калия ,5-9,5 Фтор FjLОстальное. Примеры предлагаемой и известной смазок и их свойства приведены соответствеино в табл. 1 и 2, При содержании в смазке пылевидного слидокристаллического фторфлогопита меиее 10% ухудшается стойкость пресс-формы против разгара, так ка уменьшается теплоизоляционная основа смазки. При содержании фторфлогопита более 30% наблюдается осыпаемость смазки и за счет этого,ухудшается чи тота поверхности отливок. Применение в составе смазки пылевидного слюдокристаллического фторфлогопита фракции более 50 мкм приводит к осыпани смазки, чЧо снижает стойкость прессформ,-.а также к ухудшению поверхности отливки (наблюдаются характерные оспиики от частичек слюды). Применение фракции менее 50 мкм существен но усложняет технологию приготовления пылевидного фторфлогопита (дробление в мельницах не обеспечивает

Масло цилиндровое 52 ГОСТ 6411-76

70

Пылевидный слюдокристаллический фторфлогопит

Разбавитель Трихлорэтилен

Пористость отливки (число пор на 1 см)

До 15

80

90

52

20

10

43 5

Таблица 2

До 10

25

До 15 получение указанной фракции). Наличие в предлагаемой смазке 70-90% масла цилиндрового 52 (ГОСТ 6411-76) обеспечивает хорошее смазывающее действие. Приготовление смазки по предлагаемому способу осуществляется следующим образом. Предварительно слюдокристаллический фторфлогопит размалывают до величины фракции 50-150 мкм. Затем в механическую мапалку заливают цилиндровое масло и по мере замешивания добавляют пылевидный фторфлогопит. Время перемешивания 7-10 мин. Смазка может наноситься на полости пресс-формы с помощью форсунки, пульверизатора или кисти. Температура заливаемого металла 680-700°С. Реализация изобретения позволяет повысить чистоту поверхности отливок из алюминиевых сплавов весом 0,050,5 кг за счет ликвидации плен и спаев, снизить пористость отливок и увеличить стойкость пресс-форм против разгара в 1,4-1,6 раза. Таблица -..

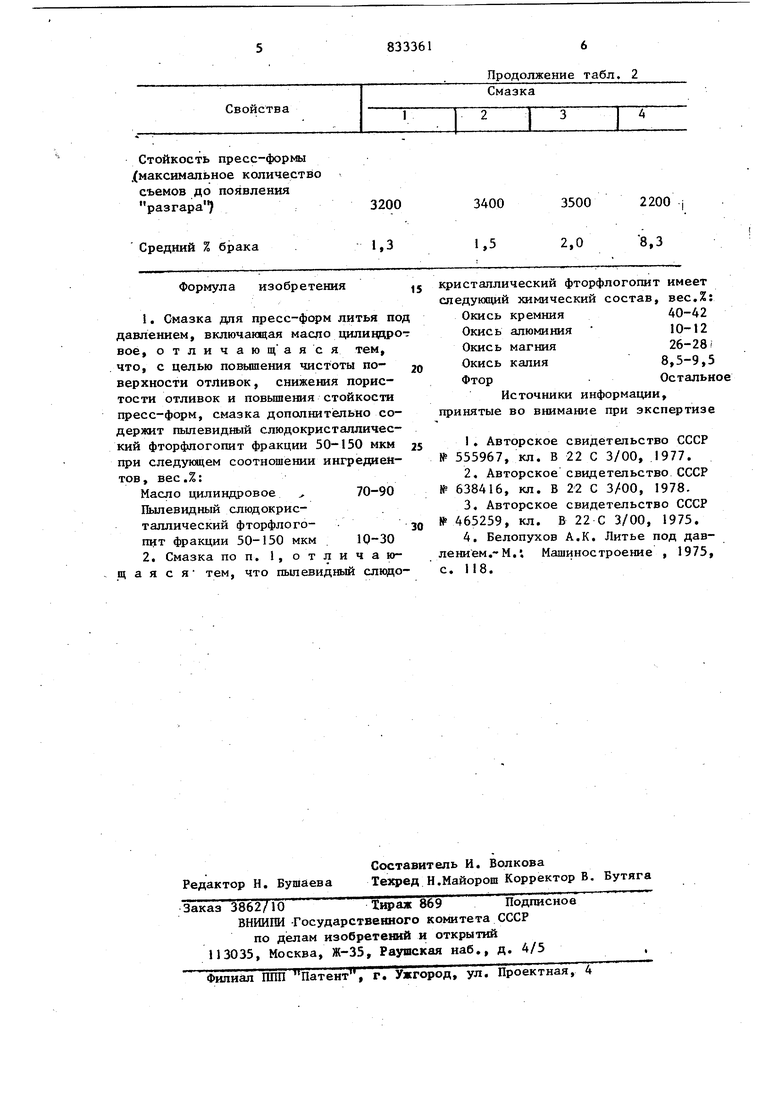

Стойкость пресс-формы .(максимальное количество съемов до появления разгара)

Средний % брака

Формула изобретения

Масло цилиндровое 70-90

Шллевидный слюдокристаплический фторфлогоЩ1Т фракции 50-150 мкм10-30

2 Смазка по п. 1, отлича юа я с Я тем, что пылевидный слюдоЩ

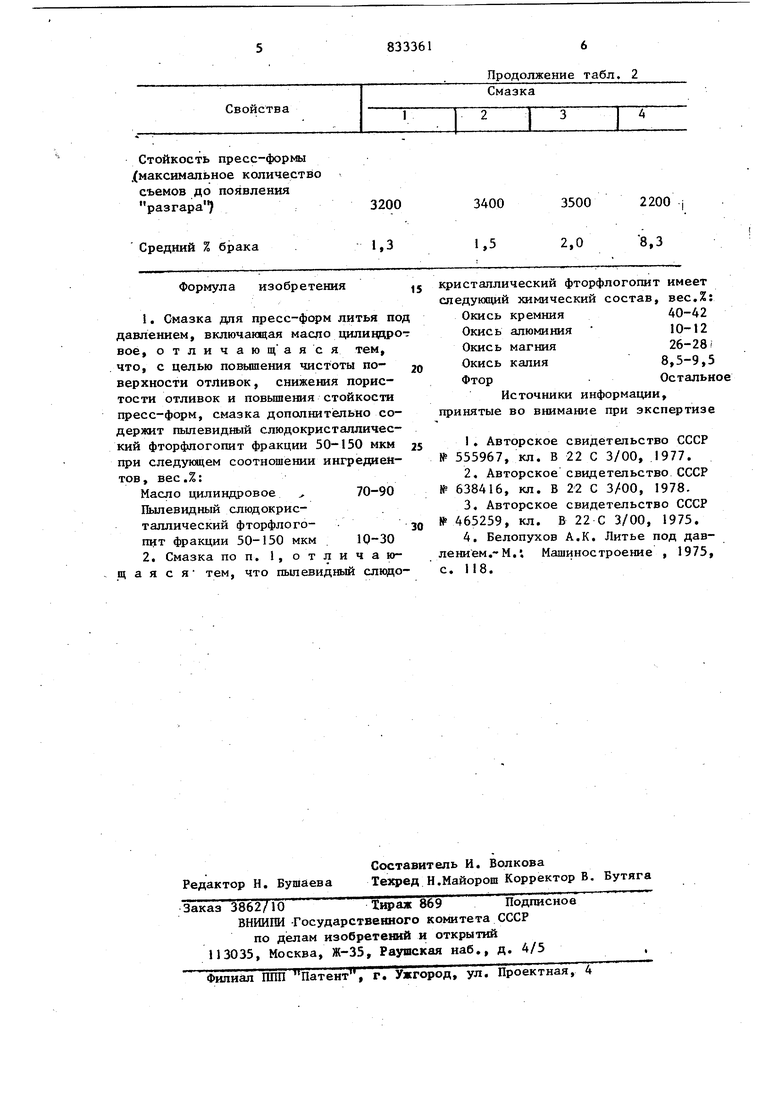

Продолжение табл. 2

2200

3500

8,3 2,0

кристаллический фторфлогопит имеет следующий химический состав, вес.%: Окись кремния40-42

Окись алюминия 10-12

Окись магния26-28i

Окись калия8,5-9,5

ФторОстально

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1980-01-28—Подача