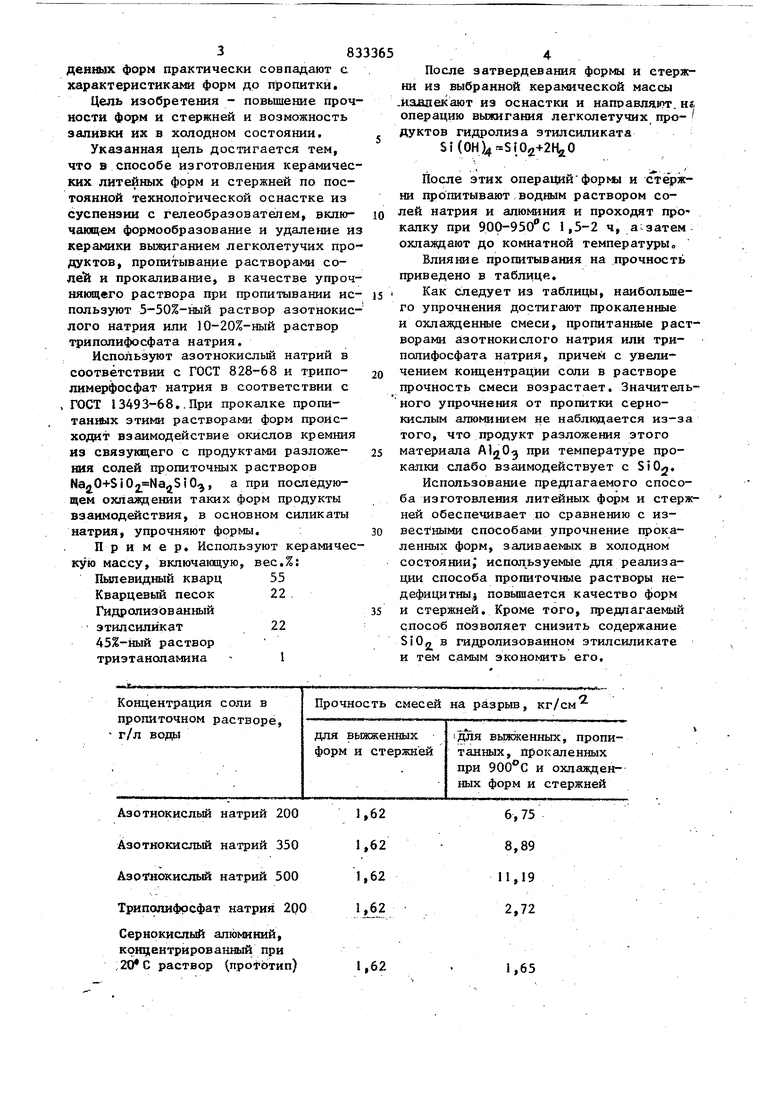

(54 ) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ 38 денных форм практически совпадают с характеристиками форм до п ропитки. Цель изобретения - повышение проч ности форм и стержней и возможность заливки их в холодном состоянии. Указанная цель достигается тем, что в способе изготовления керамичес ких литейных Форм и стержней по постоянной технологической оснастке из суспензии с гелеобразоватепем, включающем формообразование и удаление и керамики выжиганием легколетучих про дуктов, пропитывание растворами солей и прокаливание, в качестве упроч някицего раствора при пропитывании ис пользуют 5-50%-ный раствор азотнокис лого натрия или 10-20%-ный раствор чтрипояифосфата натрия. Используют азотнокисльй натрий в соответствии с ГОСТ 828-68 и триполимерфосфат натрия в соответствии с , ГОСТ 13493-68..При прокалке пропитан1&1Х этими растворами форм происходит взаимодействие окислов кремни из связукщего с продуктами разложеНИН солей пропиточных растворов Na O+Si02 Na,jSi03, а при последующем охлаждении таких форм продукты взаимодействия, в основном силикаты натрия, упрочняют формы. Пример. Используют керамиче кую массу, включающую, вес.%: Пылевидный кварц Кварцевый песок Гидролизов анный зтилсиликат 45%-ный раствор триэтаноламина После затвердевания формы и стержни из выбранной керамической массы иаадекают из оснастки и направляют, нг, операцию выжигания легколетучих продуктов гидролиза этилсиликата Si(OH)4 Sr02+2H20 После зтих операцийфор1уы и стержни пропитывают водным раствором солей натрия и алюминия и проходят прО калку при 90р-950с 1,5-2 ч, а затем охлаждают до комнатной температуры. Влияние прогштывания на прочность приведено в таблице. Как следует из таблицы, наибольшего упрочнения достигают прокаленные и охлажденные смеси, пропитанные растворами азотнокислого натрия или трипопифосфата натрия, причем с увеличением концентрации соли в растворе прочность смеси возрастает. Значительного упрочнения от пропитки сернокислым алюминием не наблюдается из-за того, что продукт разложения этого материала AJjO при температуре прокалки слабо взаимодействует с SfO. Использование предлагаемого способа изготовления литейных форм и стержней обеспечивает по сравнению с известными способами упрочнение прокаленных форм, заливаемых в холодном состоянии испол,ьзуемые для реализации способа пропиточные растворы недефицитны повышается качество форм и стержней. Кроме того, предлагаемый способ позволяет снизить содержание SiOg в гидролизованном этилсиликате и тем самым экономить его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержней | 1981 |

|

SU997953A1 |

| Раствор для обработки керамических форм и стержней | 1980 |

|

SU933177A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Состав для формовки керамических форм | 1990 |

|

SU1770021A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Добавка для растворения стержней в скрытых полостях отливок | 2020 |

|

RU2731996C1 |

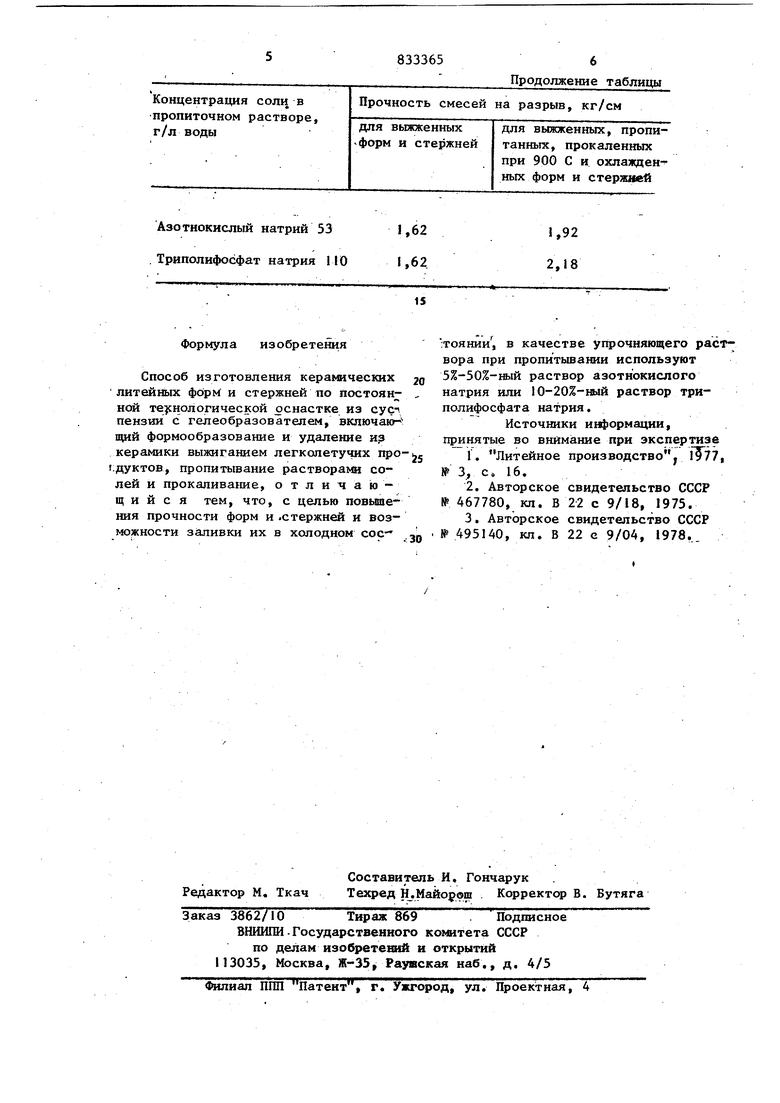

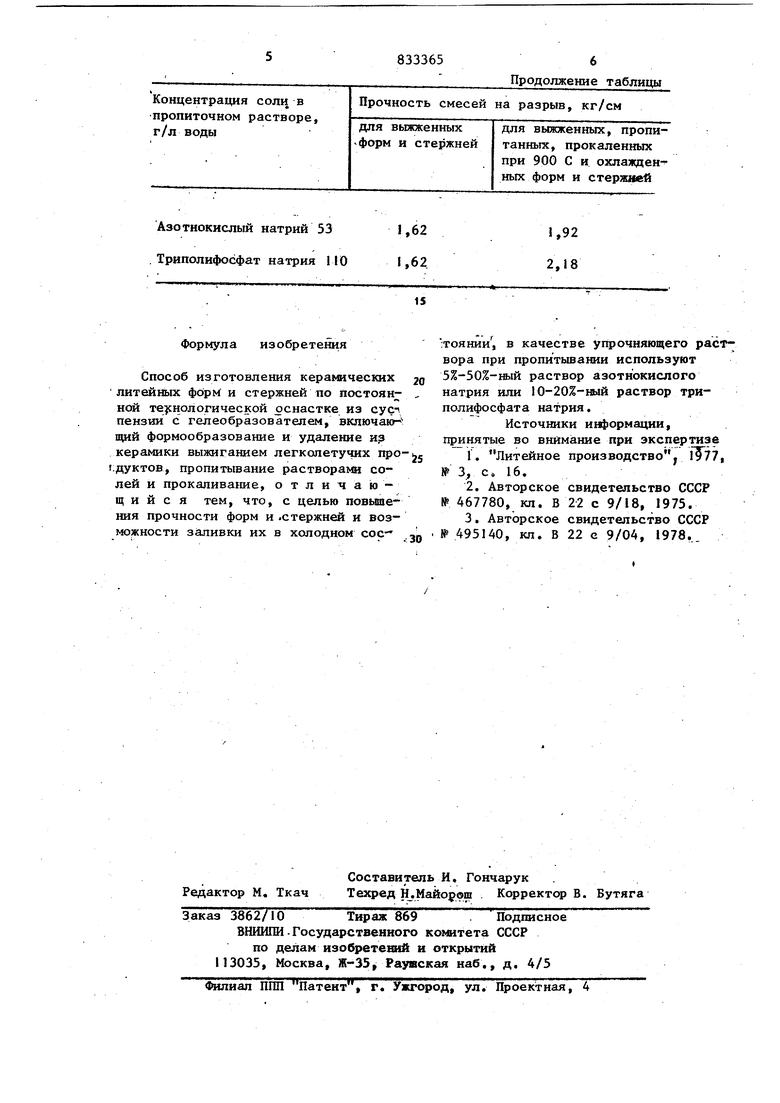

Азотнокисльй натрий 200

Азотнокислый натрий 350

Азотнокислый натрий 500

Триполифрсфат натрия 2QO

Сернокислый алюминий, концентрированный при

раствор (протЬтип)

6,75

8,89

11,19

2,72

1,65

Формула изобретения

Способ изготовления керамических литейных форм и стержней по постоянной те5|снологической оснастке из сусп пензии с гелеобразователем, включакН щий формообразование и удаление и,з керамики выжиганием легкопетучих прог:дуктов, пропитывание растворами солей и прокаливание, отличающийся тем, что, с целью повышения прочности форм и .стержней и возможности заливки их в холодном сос

Продолжение таблицы

тоянии, в качестве упрочняющего раствора при пропитывании используют 5%-50%-н.1й раствор азотнокислого натрия или 10-20%-ный раствор триполифосфата натрия.

Источники информации, принятые во внимание при экспертизе Г. Литейное производство 1977, № 3, Ci, 16.

Авторы

Даты

1981-05-30—Публикация

1979-07-09—Подача