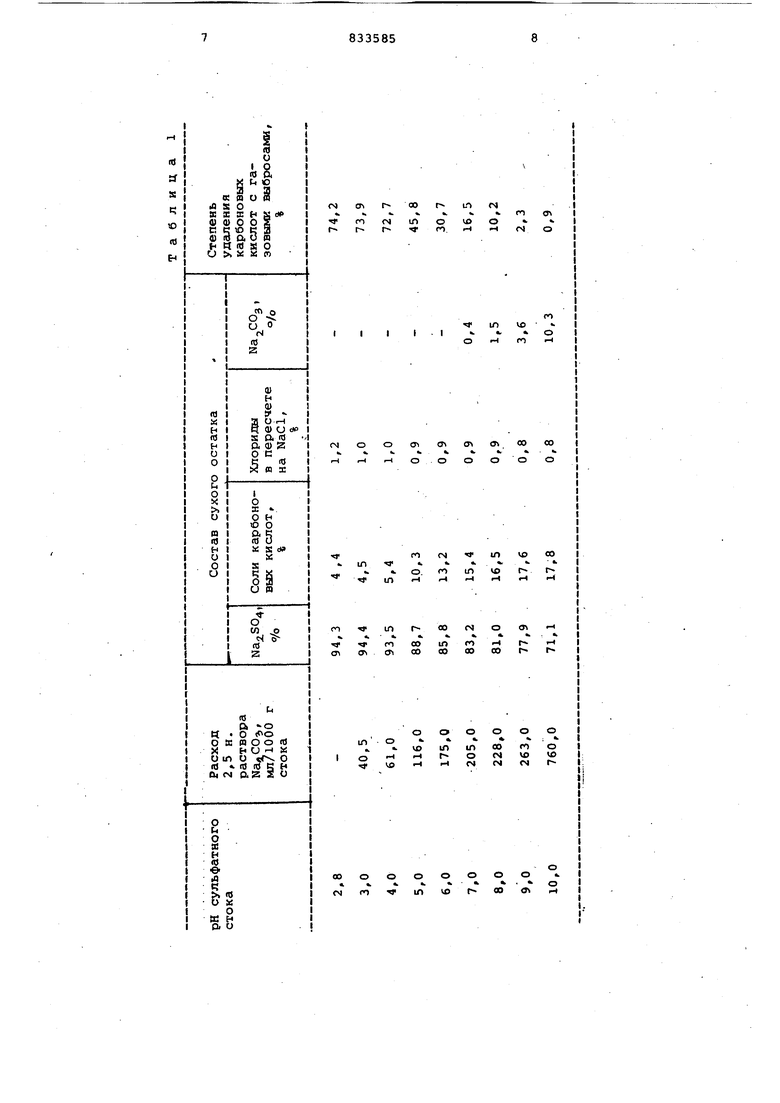

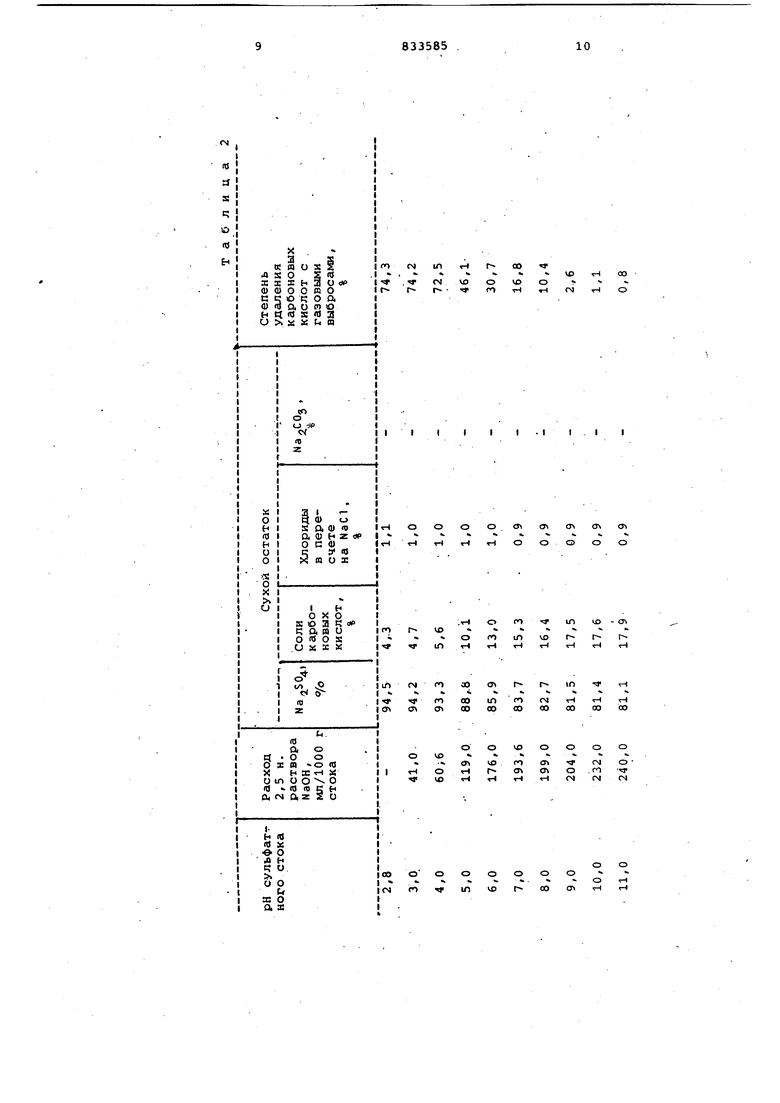

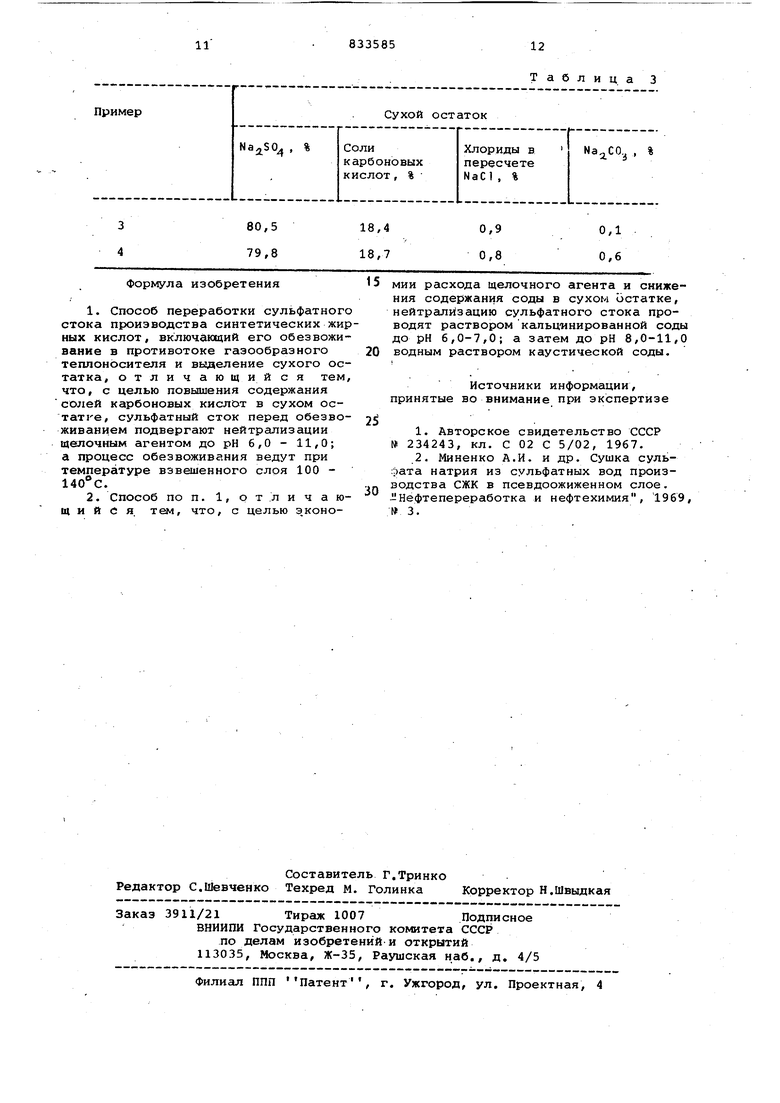

цесс обезвоживания ведут при темпера туре взвешенного слоя 100-140 С. Кроме того, нейтрализацию сульфат ного стока до рН 6,0-7,0 проводят раствором кальцинированной соды, а затем до рН 8,0-11,0 водным раствором каустической соды. Нейтрализация сульфатного стока кальцинированной содой, как более дешевым реагентом, до рН выше 7,0 приводит к непропорционально высокому ее расходу, а в сухом остатке увеличивается содержание соды, что обусловлено недостаточно полным его взаи модействием с карбоновыми кислотами при высоких значениях рН сульфатного стока. Поэтому экономически целесообразно нейтрализацию сульфатного стока проводить до рН 6,0-7,0 раство ром кальцинированной соды, а дальней шее повышение степени нейтрализациираствором каустичецкой соды. Поддержание температурного предела взвешенного слоя не менее обусловлено выносом влажного материа ла и образованием отложений на повер хности системы транспортировки и очи тки газовых выбросов, что затрудняет работу установки. При температуре взвешенного слоя вьпие 140°С начинает ся разложение солей карбоновых кислот, чио приводит к увеличению органических примесей в газовых выбросах и содержания соды в сухом остатке. Способ осуществляют следующим образом. От сульфатного стока производства СЖК отделяют нераствор имые в стоке компоненты отстаиванием, нейтрализуют 40%-ным раствором кальцинированной соды до рН 6,0-7,0; затем 40%-ным раствором каустической соды до рН 8,0-11,-0. При этом достигается эконо мия нейтрализующих агентов, а летучие карбоновые и термолабильные дикарбоновые кислоты переходят в более терми чески устойчивое связанное состояние Нейтрализованный сульфатный сток под ют в аппарат кипящего слоя, где вода испаряется за счет тепла теплоносите ля, а сульфат налрия с солями карбоно вых кислот выводится в виде сухого продукта. Пример 1. Сульфатный сток, содержащий 16% сульфата натрия) 2,84% карбоновых кислот; 0,19% хлоридов (в пересчете на NaCl); 0,5% серной кислоты, нейтрализуют 2,5 н.раствором кальцинированной соды до рН 10. НейтРсшизованный сток обезвоживают в апкипящего слоя при темперапаратетуре слоя 100°С. В табл. 1 приведены расход раствора соды, состав сухого остатка и степень удаления карбоновых кислот с газовыми выбросами при различных значениях рН стока. Как видно из данных, приведенных в табл. 1,. при нейтрализации сульфатного стока до значений рН 7,0 в сухом остатке увеличивается содержание соды за счет его внесения с нейтрализующим раствором. Пример 2. Сульфатный сток, состава, приведенного в примере 1/ нейтрализуют 2,5 н. раствором щелочи/ нейтрализованный сток обезвоживают в аппарате кипящего слоя при температуре слоя 140 С. Расход раствора соды, состав сухого остатка и степень удаления карбоновых кислот с газовыми выбросами при различных значениях рН стока приведены в табл. 2, Из приведенных в табл. 2 данных виДно, что -при нейтрализации сульфатного стока раствором щелочи в сухом остатке сода отсутствует при всех значениях рН стока. Дробная нейтрализация сначала раствором кальцинированной соды (-как более дешевым реагентом) до рН 6,0-7,0; а затем раствором каустической соды до рН 8,0-11,0 сокращает затраты при подготовке сульфатного стока и практически полностью предотвращается увеличение содержания соды в сухом остатке за счет нейтрг.лизукидего агента. При обезвоживании сульфатного стока с рН 8,0-11,0 с газовыми выбросами удаляется в 30 - 70 раз меньше карбоновых кислот, чем при переработке стока с рн 2,8-3,0. Пример 3. Сульфатный сток, содержащий 10% сульфата натрия, 1,3% карбоновых кислот, 0,09% хлоридов (в пересчете на NaCl); 0,5% серной кислоты, нейтрализуют до рН 6,0 раствором кальцинированной соды и упаривают на вакуум-выпарной установке до содержания сульфата натрия в стоке 24%. Упаренный сульфатный сток нейтрализуют 40%-ным раствором каустической соды до рН 8,0 и обезвоживают в противотоке горячего теплоносителя при температуре слоя . Состав сухого остатка приведен в табл. 3. Пример 4. Сульфатный сток аналогичного состава нейтрализуют 40%-ным раствором кальцинированной соды до рН 7,0; упаривают в условиях, примера 3 и нейтрализуют 40%-ным раствором каустической соды до рН 11,0. Упаренный и нейтрализованный сульфатный сток дополнительно концентрируют в потоке горячего теплоносителя с температурой 600-1200 С до остаточного содержания воды 50% и дообезвоживают в противотоке горячего теплоносителя при температуре слоя 100°С, причем процессы дополнительного концентрирования и дообезвоживания осуществляют в одном аппарате. В потоке высокотемпературного теплоносителя температура капель до попадания в зону кипящего слоя равняется температуре по мокрому термометру, что обеспечивает сохранность солей карбоновых кислот от термического разложения. Снижение содержания воды менее 50% приводит к увеличению мелкодисперсной фракции,, что значительно ухудшает гранулометрический состав сухого остатка и увеличи ает вынос пыли в атмосферу. Состав сухого остатка приведен в табл.З.

Остаточное содержание воды в сухом остатке не превышает 0,1. Увеличение соды и солей карбоновых кислот в сухом остатке связано с недостаточно полным взаимодействием соды с карбоновыми кислотами и более полным связыванием щелочью.

Полученный сухой остаток содержит в своем составе сульфат натрия, соли карбоновых кислот, небольшое количество хлоридов и соды. Применение этого

продукта экономически целесообразно в производстве бетона, сернистого натрия и в ряде других отраслей народного хозяйства, где в процессе его использования положительное влияние оказывает как сульфат натрия, так и соли карбоновых кислот.

Использование предлагаемого способа позволит снизить количество органических загрязнений в газовых выбросах, более полно извлекать ценные компоненты из сульфатного стока и повысить срок службы оборудования за счет снижения коррозионного действия серной и карбоновых кислот. Кроме тоSго, полученный сухой остаток можно эффективно использовать в качестве целевого, продукта без его дополнительной переработки.

Г r

M

1Л

ГОO

о

u

го.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексной добавки | 1986 |

|

SU1397426A1 |

| Способ приготовления комплексной добавки | 1988 |

|

SU1551685A1 |

| Способ приготовления комплексной добавки | 1988 |

|

SU1551686A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2048511C1 |

| Способ получения сульфата натрия | 1976 |

|

SU735567A1 |

| Способ извлечения сульфата натрия из сточных вод | 1980 |

|

SU952735A1 |

| Способ регенерации отработанного щелока сульфат-целлюлозного производства | 1981 |

|

SU996582A1 |

| Способ совместного получения синтетических жирных кислот и сложного минерального удобрения | 1989 |

|

SU1694565A1 |

| Способ получения гранулированного сульфата натрия | 1983 |

|

SU1125192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1995 |

|

RU2145572C1 |

СГ

чча

00

«

ГО

VO

о

A ro

00

со

f

CTN

J

ъ. ъ

ь

Ik

о

о

о

о 0

со

го

о г

1Л

ts

.

,

fc

г

го

1Л VO

о.

«н

00

о

ъ гЦ

го

г- г

in

00

00

00

оо

го о

00 N сч

in о гм

VD1Л VO

МГ« N гiH-

о

о

о .

о

о

% о

«

00

71 г

f VO

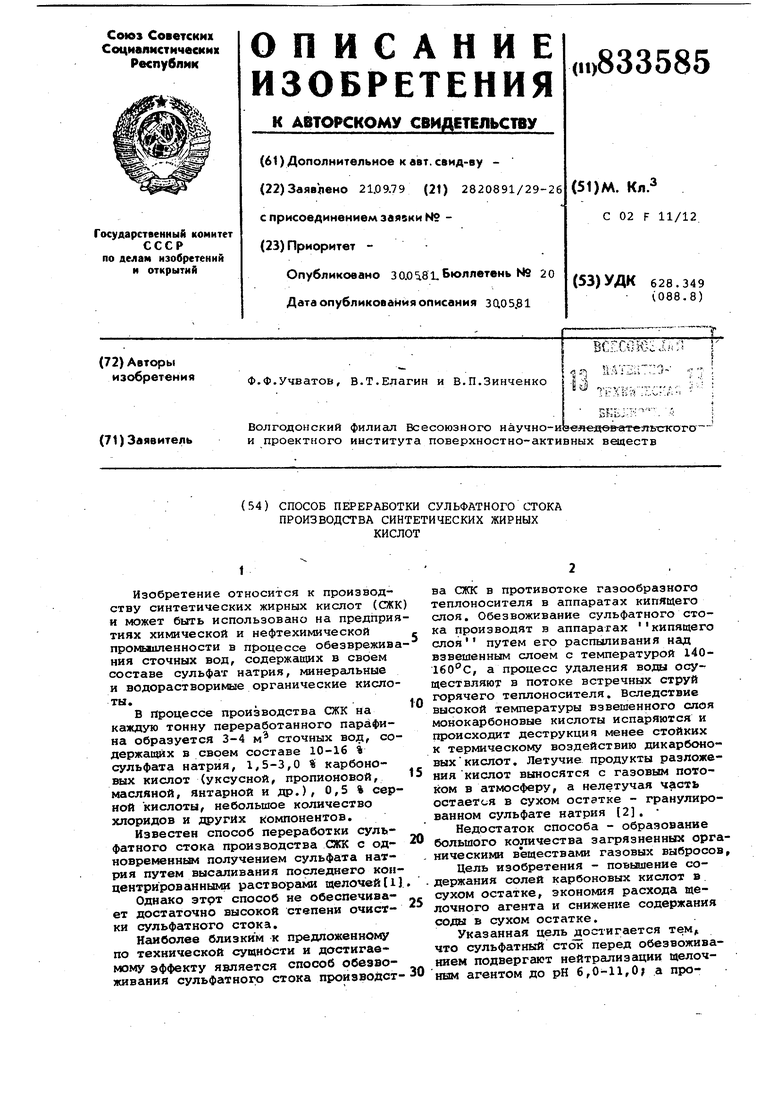

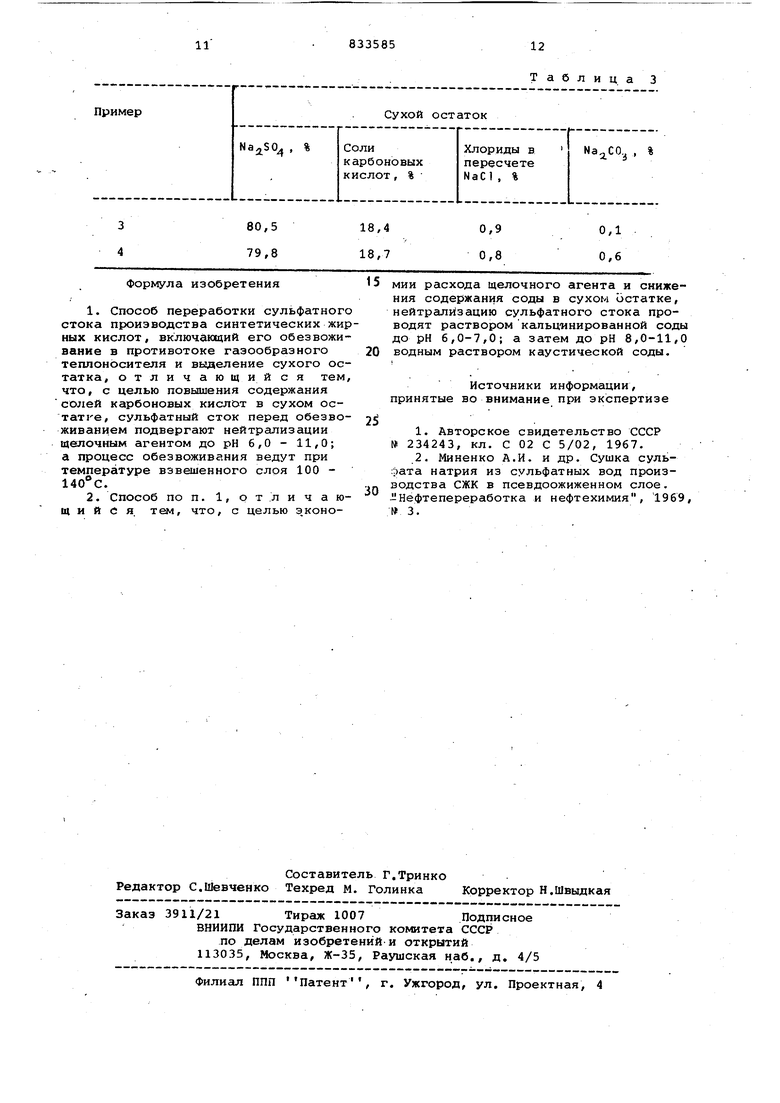

Формула изобретения

а процесс обезвоживания ведут при температуре взвешенного слоя 100 140 С.

мии расхода щелочного агента и снижения содержания соды в сухом остатке, нейтрсшйзацию сульфатного стока проводят раствором кальцинированной соды до рН 6,0-7,0; а затем до рН 8,0-11,0

водным раствором каустической соды.

Источники информации, принятые во внимание при зкспертизе

.2. Миненко А.И. и др. Сушка суль::)ата натрия из сульфатных вод производства СЖК в псевдоожиженном слое. -Нефтепереработка и нефтехимия, 1969, № 3,

Авторы

Даты

1981-05-30—Публикация

1979-09-21—Подача