(54) ДОБАВКА В СЫРЬЕВОЙ ЦЕМЕНТНЫЙ, ШЛАМ

Добавку вводят в количестве 0,2,8 вес.% сухой сырьевой смеси без учеа воды, содержащейся в добавке.

Отход производства капролактама предтавляет собой 15-5О%-ный водный рас т-- , ор, не замерзающий при температуре до 35 С и пё теряющий свойств при хранении. Разбавление этого раствора водой возможно в любых соотношениях.

Отход производства изопропилфенилпара-ю енилендиамина представляет собой смесь рганических и неорганических веществ, растворенных в воде. Содержание этих веществ в водном растворе составляет 15ЗО вес.%.15

Оба отхода хорошо смешиваются друг с другом. Концентрация отдельных koMnoH iTOBt входящих в состав комплексной добавки, над поверхностью ее водного раствора, а также над поверхностью при- 20 о«жя енной рьфьевой емеси для получения .портландцйлентного клинк а, яаховлтся в пределах их допустимых концентраш Й в воздухе. Поэтому, 1фи применении предлагаемой смеси не -требуется до- 25 полшггельных мероприятий по промсанитарии пом цений. Правила техшпси безопасности при работе с добавкой общие, как при работе с химическими веществами.30

Пример. Компонентами, входящими в сьфьевую смесь, являются известняк, глина (Соломенского месторождения Кемеровской области), огарки, песок. ;11ементный .клинкер получают мокрь1м35

способом. Добавку вводят в смесь при помоле исходного сьфья.

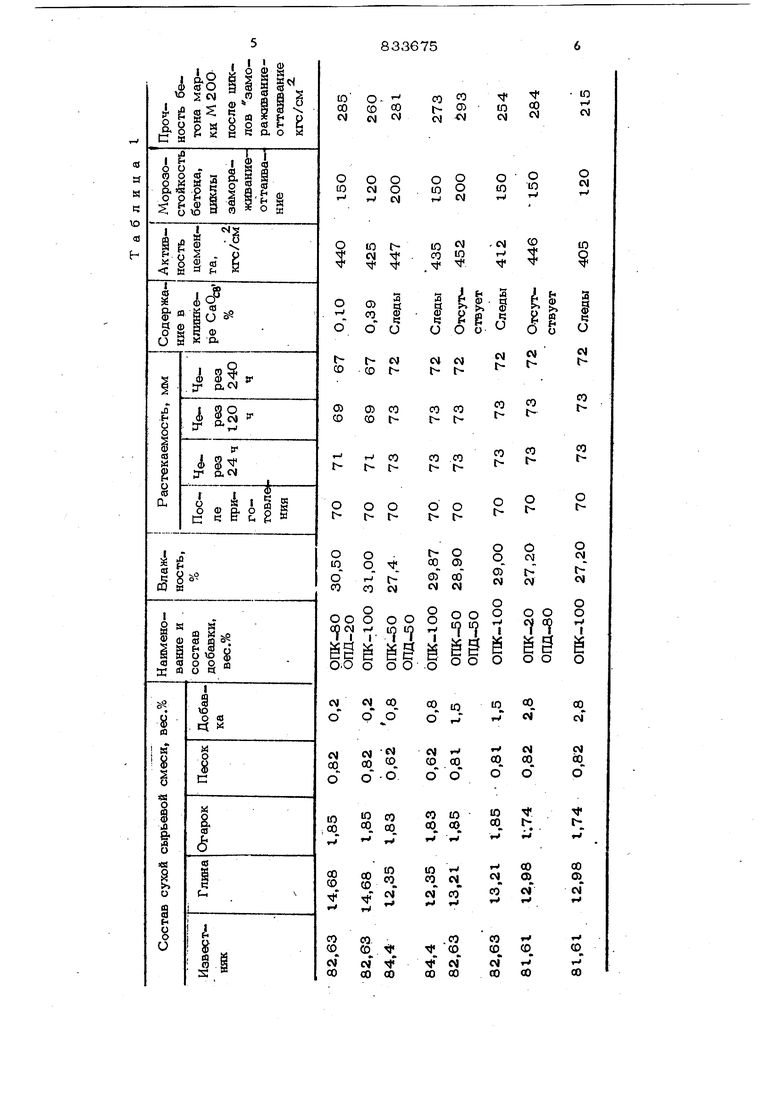

Результаты испытаний сырьевой смеси для получения портландцементгюго клинкера привеоены в табп.1.40

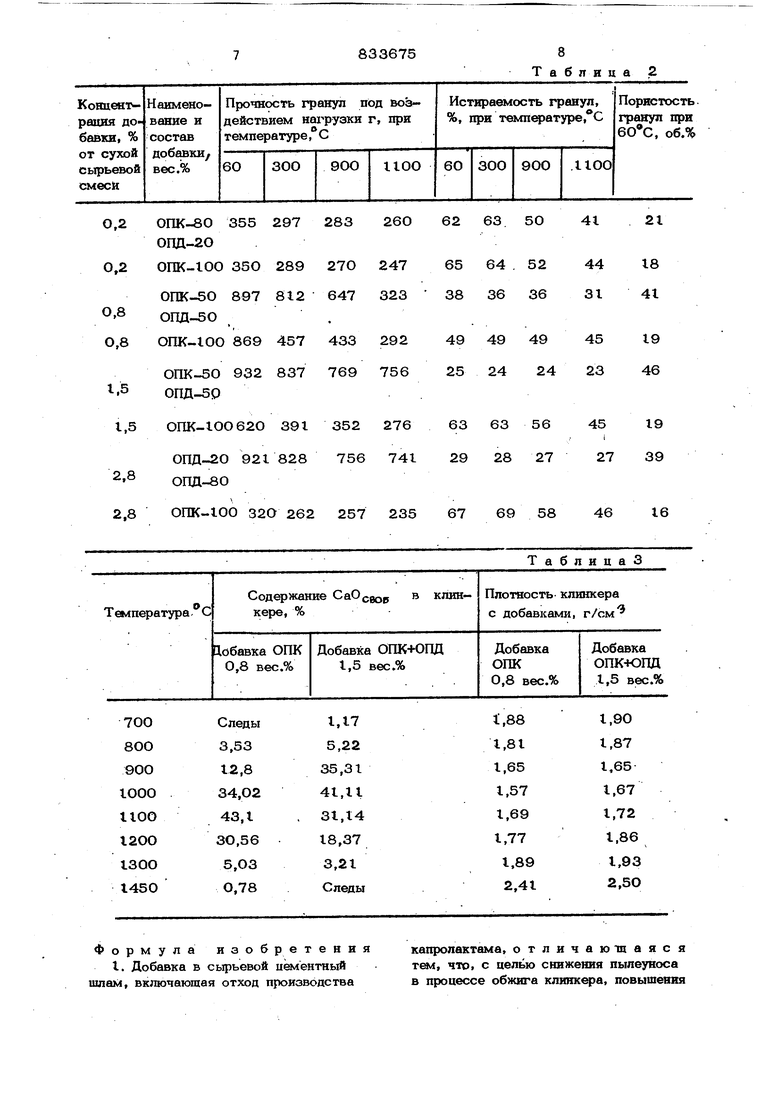

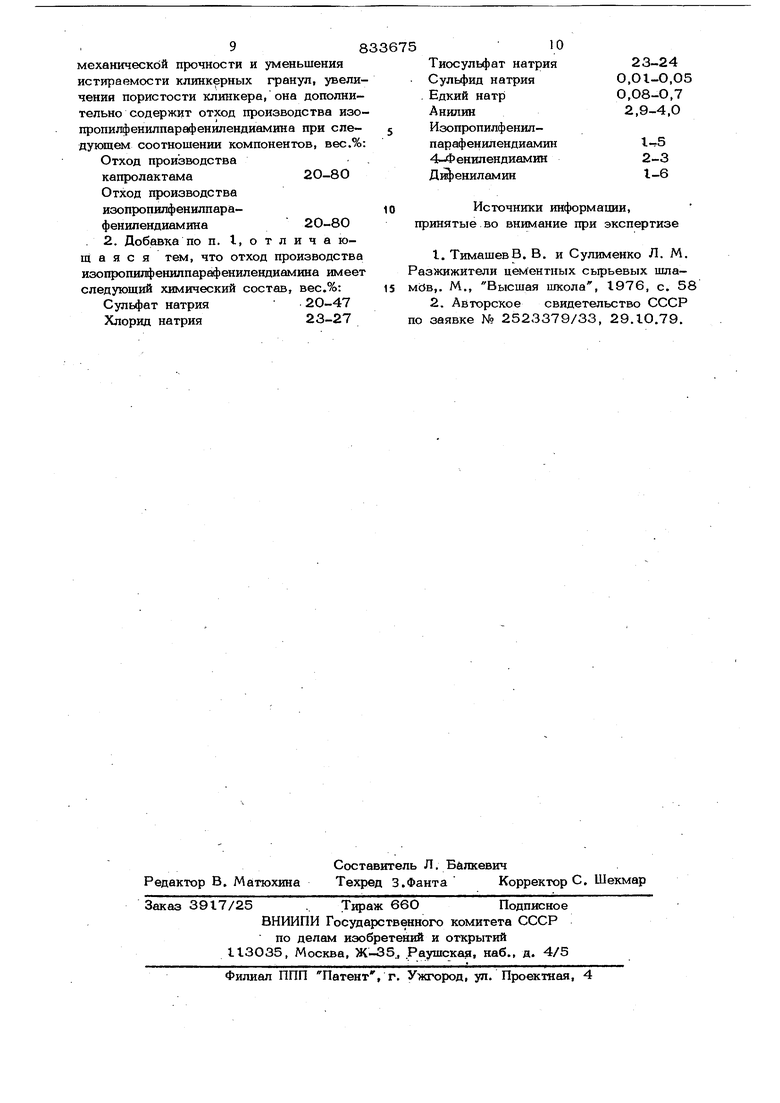

В табп.2 представлены свойства гранул при получении клинкера из сьфьевой . смеси с примененизл известной и предлагаемой добавок.

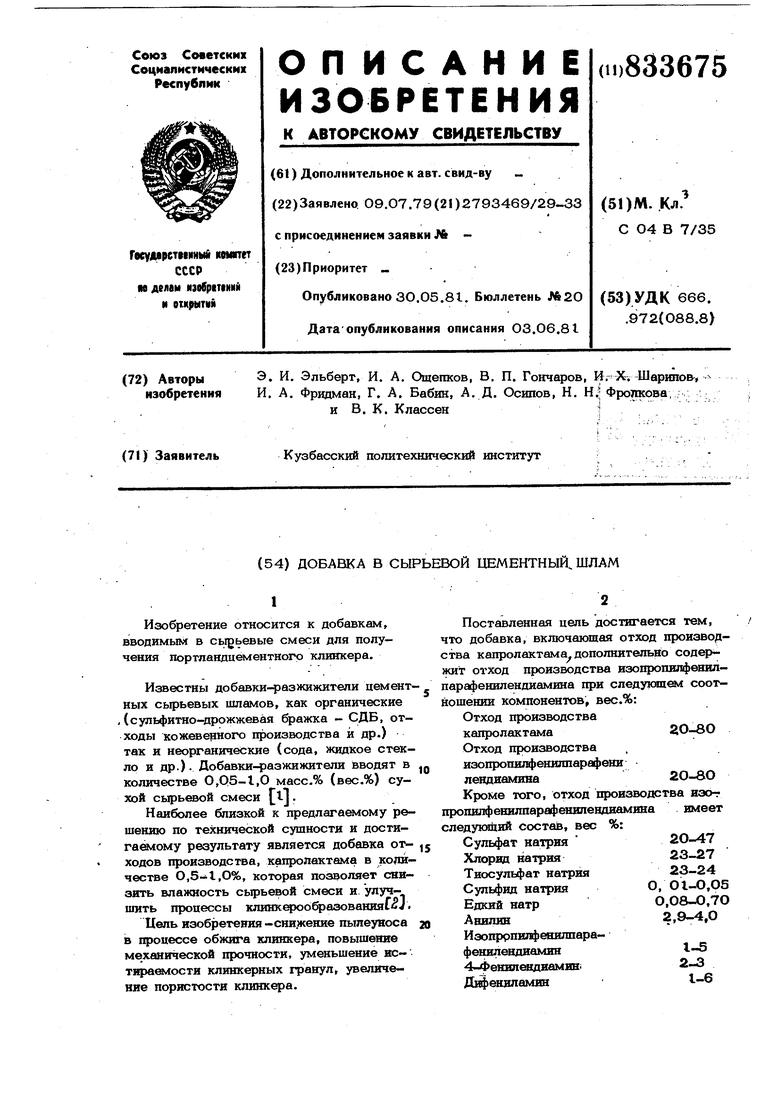

Влияние температуры обжига клинкера с оптимальной концентрацией извесгаой

и предлагаемой добавок на содержание в нем CaOj.gQg и плотность клинкера приведено в табл.3.

Как видно из табл.I, использование в качестве добавки смеси отхода производства капролактама (ОПК) и отхо да производства диафена ФП (ОПД) позволяет снизить до минимума содержание CaOj-gQp в клинкере. Кроме того, 1фименение предлагаемой добавки пособствует получению цемента с более высокой активностью, а бетона с более высокой морозостойкостью, чем при использовании известной (ОПК).

Наряду с этим, как показано в табл.2 прочность гранул, изготовленных из сьфьевой смеси с предлагаемой добавкой, выше прочности гранул, изготовленных с известной добавкой отхода производства капролактама. Истираемость гранул с предлагаемой добавкой значительно ниже истираемости гранул, полученных с добавкой отхода производства капролактама Так, истираемость гранул при , например, с предлагаемой добавкой почти наполовину меньше, чем истираетиость гранул с добавкой отхода производства капролактама. Пористость гранул, полученных при указанной температуре, с предлагаемой добавкой значительно выше аналогичного показателя гранул с извест.ной.

Следует отметить, что уже при 70О С начинается разложение карбоната кальция сьфьевой смеси с предлагаемой доб|авкой, тогда как в сьфьевой смеси с добавкой отхода производства капролактама разложение карбоната кальция начинается в пределах 80О С (табл.3). Усвоение образующейся свободной окиси кальция в клинкере с предлагаемой добавкой идет с более высокой скоростью по сравнению с усвоением СаО своб клинкере с известной добавкой. Плотность готового клинкера с предлагаемой добавкой увеличивается более, чем на 3%.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU846516A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU876581A1 |

| Способ приготовления разжижителя цементного сырьевого шлама | 1981 |

|

SU1008183A1 |

| Способ производства цементного клинкера и двуокиси серы | 1982 |

|

SU1084257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1986 |

|

SU1390207A1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

| Способ приготовления сырьевой смеси | 1985 |

|

SU1286553A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

Формула изобретения

ТабпицаЗ

капролактама, отличающаяся тем, что, с целью снижения пылеуноса в процессе обжига клинкера, повышения механической прочности и уменьшения истираемости клинкерных гранул, увеличения пористости клинкера, она дополнительно содержит отход производства изопропилфенилнарафенилендиамина при следующем соотношении компонентов, вес.%: Отход производства капролактама2О-80 Отход производства изопропилфенилпарафенилендиамина20-8О . 2. Добавка по п. 1,отличающ а я с я тем, что отход производства изопропипфенилпарафенилендиамина имеет следующий химический состав, вес.%: Сульфат натрия 20-47 Хлорид натрия23-27 833675 . 10 пр Ра 15 мб по 10 Тиосульфат натрия23-24 Сульфид натрия0,О1-О,05 Едкий натр0,О8-О,7 Анилин2,9-4,0 Изопропилфенилпарафенилендиамин1-г54-4 енилендиамин2-3 Д1 ениламин1-6 Источники информации, инятые во внимание при экспертизе 1.ТимашевВ. В. и Сулименко Л. М. жижители цементных сырьевых шлав,. М,, Высшая школа, 1976, с. 58 2.Авторское свидетельство СССР заявке N 2523379/33, 29.10.79.

Авторы

Даты

1981-05-30—Публикация

1979-07-09—Подача