1 . 1

Изобретение относится к производству вяжущих материалов, преимущественно к способу получения портланд- цементного клинкера с использованием минерализаторов.

Цель изобретения - повышение реакционной способности цементной сырьевой смеси, снижение энергетических затрат на помол и обжиг,

Сульфат трехвалентного железа представляет собой хорошо растнори- мую соль, легко подвергающуюся гидролизу, в результате которого образуются основная соль (железо-гидрок- со-сульфат) .и свободная серная кис- лота (реакция раствора - кислая с рН 1,0).

При обработке карбонатного компонента раствором сульфата железа (II серная кислота, образующаяся в ре- зультате гидролиза, активно вступает в химическую реакцию с карбонатом кальция с интенсивным выделением из последнего углекислоты.

Протекают следующие химические реакции:

Fe,(S04),+2HjO 2Fe(OH)(S04)+H2Sq, ,

HjSO + CaCOj CaSO + Н.СО, .

HjO СОг

Как следует из приведенных реакций, химическое взаимодействие между выделившейся серной кислотой и частицами карбонатного компонента приводит к появлению на поверхности последних новообразований из сульфата кальция, который имеет аморфную структуру и поэтому легко переходит в жидкую фазу, отторгаясь от частиц карбонатного компонента. Постепенный переход в жидкую фазу новых порций сульфата кальция приводит к химической диспергации частичек карбонатно- го компонента, т.е. к уменьшению их размеров и нарушению кристаллической решетки. Продукты химических взаимодействий (сульфат кальция и железо-гидроксосульфат) , присутствую Щие в жидкой фазе в таком сочетании, представляют комплексный высокоактивный минерализатор,

В результате проведения первоначальной обработки карбонатного ком- понента раствором минерализатора минерализатор можно использовать для диспергации наиболее грубодисперсно- го известкового компонента сырьевой

5

1

0

0

, Q п

882

смеси. При введении раствора минерализатора в сырье вую смесь .не наблюдается минерализзтощий эффект, так как основная часть минерализатора вступает во взаимодействие с тонкодисперсным алюмосиликатным компонентом сырьевой смеси.

Таким образом, в результате обработки карбонатного компонента водным раствором сульфата железа (111) происходит химическая диспергация карбонатного компонента, активация его поверхностной энергии, образование комплексного минерализатора, что приводит к повышению реакционной способности цементной сырьевой смеси и снижению температуры обжига.

Предлагаемый способ производств а портландцементного клинкера в промышленных условиях может быть осуществлен следующим образом.

Карбонатный компонент, приготовленный по известной технологии в сырьевой шаровой мельнице в виде шлама укрупненного помола, обрабатывает водным раствором сульфата трехвалентного железа (технический или отход производства), взятым в количестве 4-6 мас,% (в пересчете на сухую добавку от массы сухой смеси), После завершения выделения углекислоты карбонатный компонент смешивается с алюмосиликатным компонентом, гомогенизируется и приготовленная цементная сырьевая смесь направляется на обжиг во вращающуюся печь.

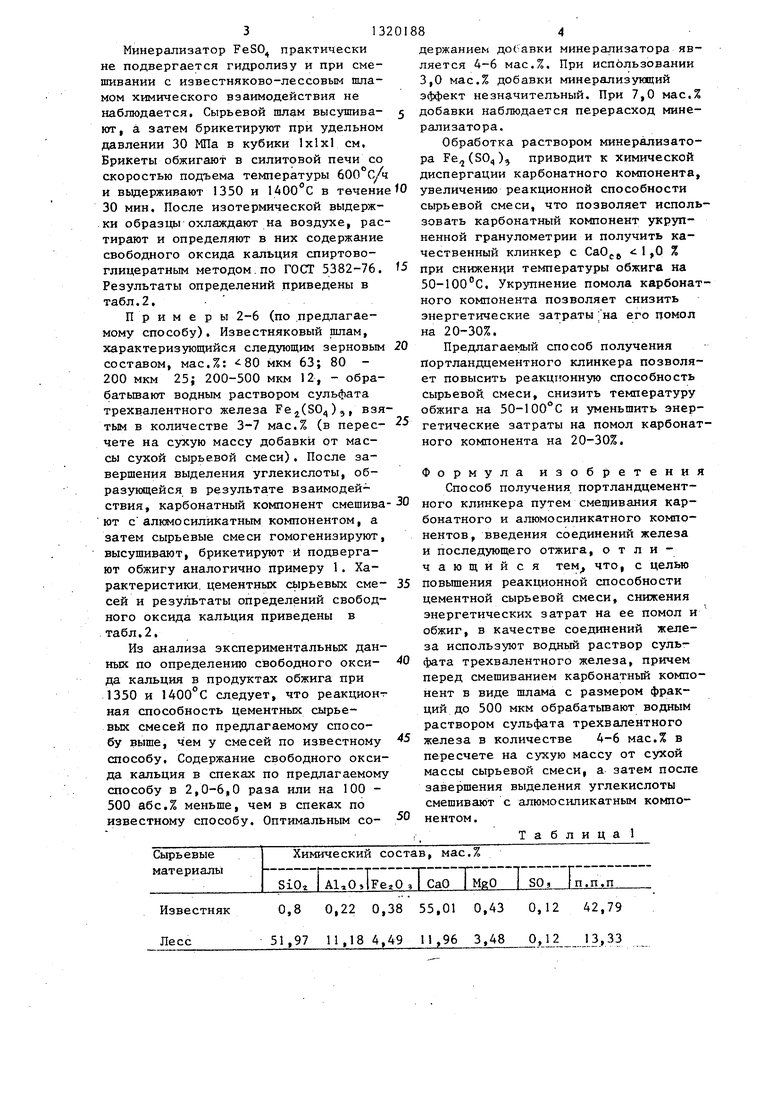

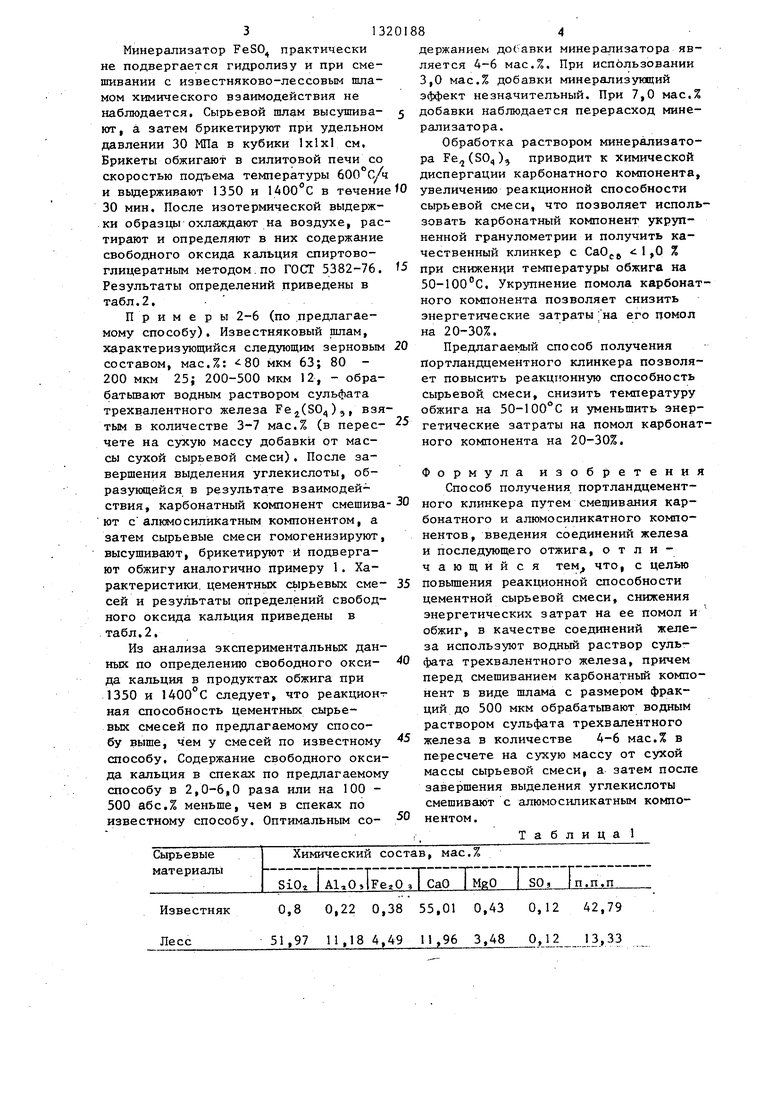

Для получения сравнительных результатов по известному и предлагаемому способам: в лабораторных условиях готовят цементные сырьевые смеси, в которых карбонатная составляющая представлена известняком, а алюмоси- ликатная - лессом. Химический состав приведен в табл.1.

Реакционную способность сырьевьк смесей и Степень обжига оценивают по содержанию свободного оксида кальция в спеках.

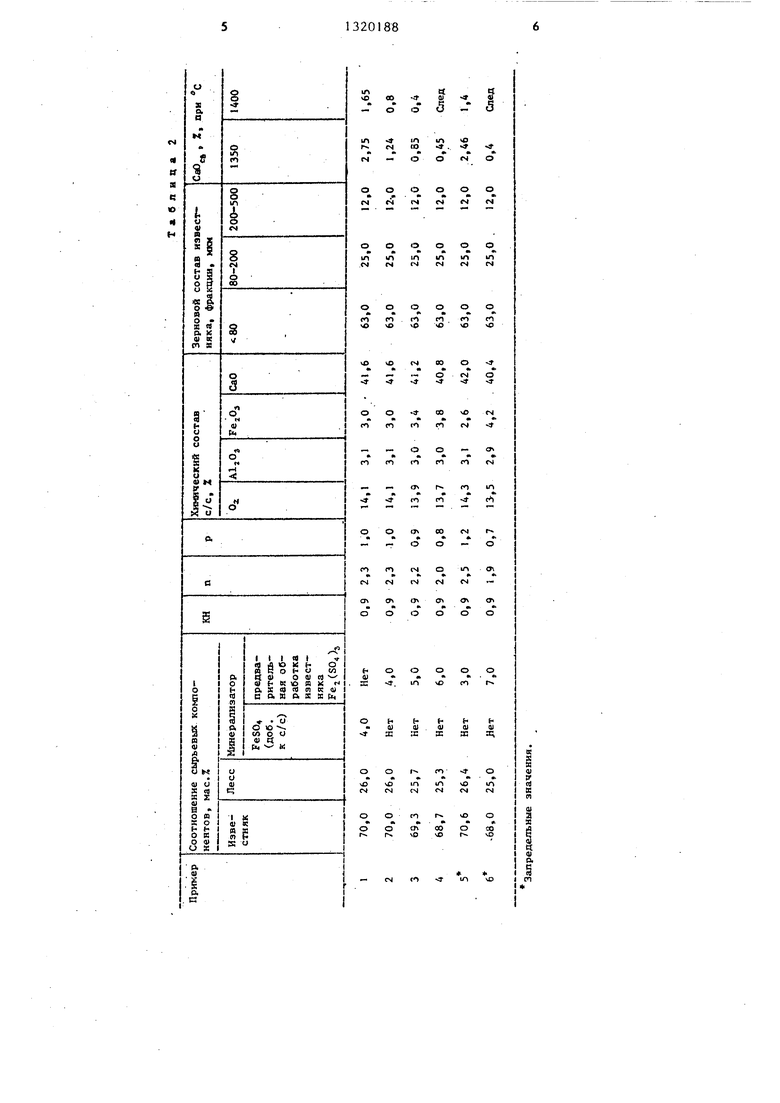

Пример 1 (известный способ). Клинкер получают следующим образом..

Готовят сырьевой шлам с соотношением сырьевых компонентов, мас.%: известняк 70; лесс 26; минерализатор (FeSO) 4,0. Известняковый компонент, взятый для приготовления сырьевого , характеризуется следующим зерновым составом, мас.%: 80 мкм 63; 80-200 мкм 25; 200-500 мкм 12,

313

Минерализатор FeSO практически не подвергается гидролизу и при смешивании с известняково-лессовым шламом химического взаимодействия не наблюдается. Сырьевой шлам высушива- ют, а затем брикетируют при удельном давлении 30 МПа в кубики 1x1x1 см. Брикеты обжигают в силитрвой печи со скоростью подъема температуры 600°С/ч и вьщерживают 1350 и 1АОО С в течени 30 мин. После изотермической выдержки образцы охлаждают на воздухе, растирают и определяют в них содержание свободного оксида кальция спиртово- глицератным методом.по ГОСТ 5382-76, Результаты определений приведены в табл,2, .

П р им е р ы 2-6 (по предлагаемому способу). Известняковый шлам, характеризующийся следующим зерновым составом, мас,%: 80 мкм 63; 80 200 мкм 25; 200-500 мкм 12, - обрабатывают водным раствором сульфата трехвалентного железа ),, взятым в количестве 3-7 мас,% (в перес- чете на сухую массу добавки от массы сухой сырьевой смеси), После завершения выделения углекислоты, образующейся в результате взаимодействия, карбонатный компонент смешива ют с алкмосиликатным компонентом, а затем сырьевые смеси гомогенизируют, высушивают, брикетируют ri подвергают обжигу аналогично примеру 1. Характеристики, цементных сьфьевых сме- сей и результаты определений свободного оксида кальция приведены в табл,2.

Из анализа экспериментальных дан- ньк по определению свободного окси- да кальция в продуктах обжига при 1350 и 1400 С следует, что реакционная способность цементных сырьевых смесей по предпагаемому способу выше, чем у смесей по известному способу. Содержание свободного оксида кальция в спеках по предлагаемому способу в 2,0-6,0 раза или на 100 - 500 абс.% меньше, чем в спеках по известному способу. Оптимальным со-

Известняк

0,8 0,22 0,38 55,01 0,43 0,12 42,79

Лесс

51,97 11,18 4,49 11,96 3,48 0,1213,33

84

держанием добавки минерализатора является 4-6 мас,%. При использовании 3,0 мас,% добавки минерализующий эффект незначительный. При 7,0 мас,% добавки наблюдается перерасход минерализатора.

Обработка раствором минерализатора Fe(SO), приводит к химической диспергации карбонатного компонента, увеличению реакционной способности сырьевой смеси, что позволяет использовать карбонатный компонент укрупненной гранулометрии и получить качественный клинкер с CaOfg : 1,0 % при снижении температуры обжига на 50-100 С, Укрупнение помола карбонатного компонента позволяет снизить энергетические затраты | на его помол на 20-30%,

Предлагаемый способ получения портландцементного клинкера позволяет повысить реакционную способность сырьевой, смеси, снизить температуру обжига на 50-100°С и уменьшить энергетические затраты на помол карбонатного компонента на 20-30%,

Формула изобретения

Способ получения портландцементного клинкера путем смещивания карбонатного и алюмосиликатного компонентов, введения соединений железа и последующего отжига, отличающийся тем что, с целью повьтения реакционной способности цементной сырьевой смеси, снижения энергетических затрат на ее помол и обжиг, в качестве соединений железа используют водный раствор сульфата трехвалентного железа, причем перед смешиванием карбонатный компонент в виде шлама с размером фракций до 500 мкм обрабатьшают водным раствором сульфата трехвалентного железа в количестве 4-6 мас,% в пересчете на сухую массу от сухой массы сырьевой смеси, а затем после завершения выделения углекислоты смешивают с алюмосиликатным компонентом,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1991 |

|

SU1827369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2147016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

Изобретение относится к производству вяжущих материаловI преимущественно к способу получения порт- ландцементного клинкера с использованием минерал изато ров t С целью повышения реакционной способности цементной сырьевой смеси, снижения энергетических .затрат на помол и обжиг в качестве соединений железа используют водный раствор сульфата трехвалентного железа причем перед смешиванием карбонатный компонент в виде шлама с размером фракций до 500 мкм обрабатывают водным раствором сульфата трехвалентного железа в количестве 4-6 мас.% в пересчете на сухую массу от сухой массы сырьевой смеси, а затем после завершения выделения углекислоты смешивают с алюмосили- катным компонентом, 2 табл.

| Противоугонное устройство для железнодорожного пути | 1946 |

|

SU68122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-30—Публикация

1985-07-04—Подача