I

ИзобретейИе относится к состава сырьевой смеси для получения портландцементного клинкера и быть использовано в цементной промышленности.

Известна сырьевая смесь для получения портландцементного клинкера lit включающая,%: известковый компонент 60-80; глиноземсодёржащий компонент 17-19; железистый, компонент 2,0-3,0; добавку состава: борный ангидрид 0,05-5,0; окись бария 0,35-10,0; окись марганца 0,6-3,0.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой сырьевой смеси является сЬфьевая смесь, содержащая известковый компонент, глинистый компонент, лселезосодержащий компонент, а в качестве добавки - сульфитный щелок 2.

Недостатком известной сырьевой смеси является недостаточно высокая прочность обжигаемых гранул, повышенный пылеу нос и, как следствие,, снижение производительности иечи,Цель изобретения - повышение прочности гранул, снижение пылеуноса и повышение производительности печи.

Поставленная цель достигается тем, что сырьевая смесь, включающая известковый, глиноземсодёржащий, железосодержащий компоненты и добавку, содержит в качестве добавки сульфитмодифицированную метакризол- . меламиноформальдегидную смолу и фторсиликат магния при следующем соотношении компонентов, вес.%:

10

Известковый компонент 65-85

Глиноземсодёржащий

компонент12-23

Железосодержащий

компонент1,9-5

15

Сульфитмодифицированная метакризолмеламиноформальдегидная смола (CMC) 1-6

Фторсиликат магния 0,1-1 ..

20

При нагревании сырьевой шихты, содержащей добавку, сульфитмодифицированную метакризолмеламиноформальдегидную смолу и фторсиликат магния, происходит полимеризация, кото- ,

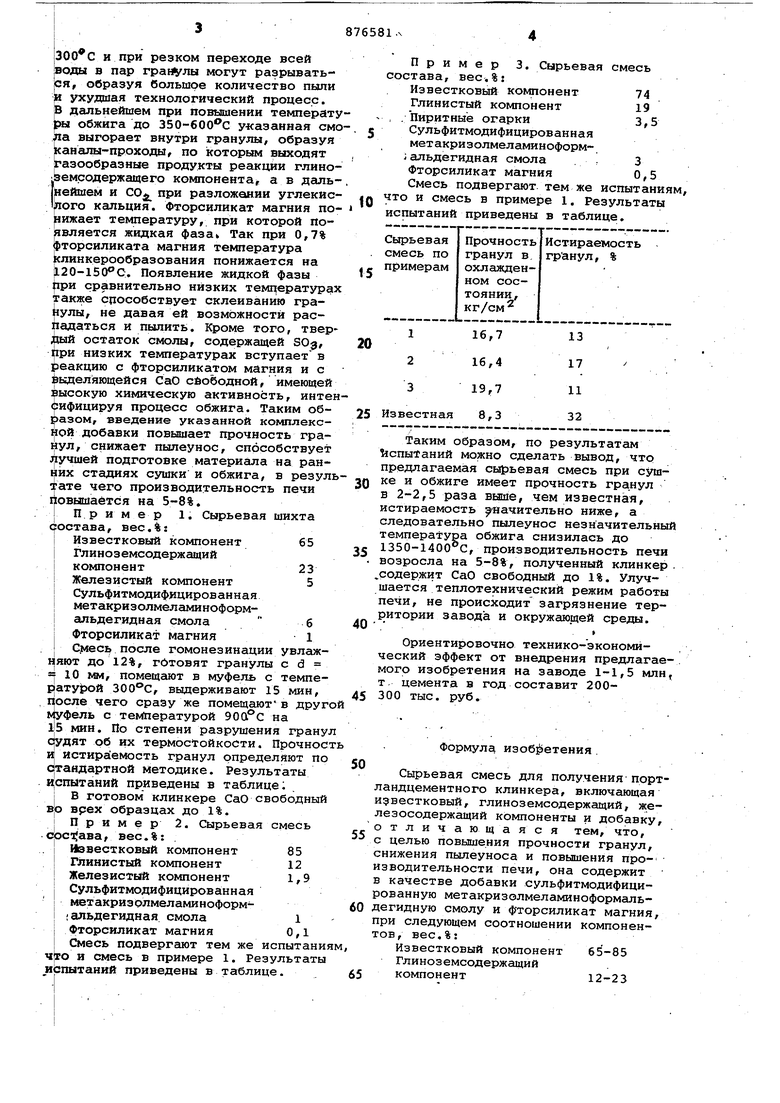

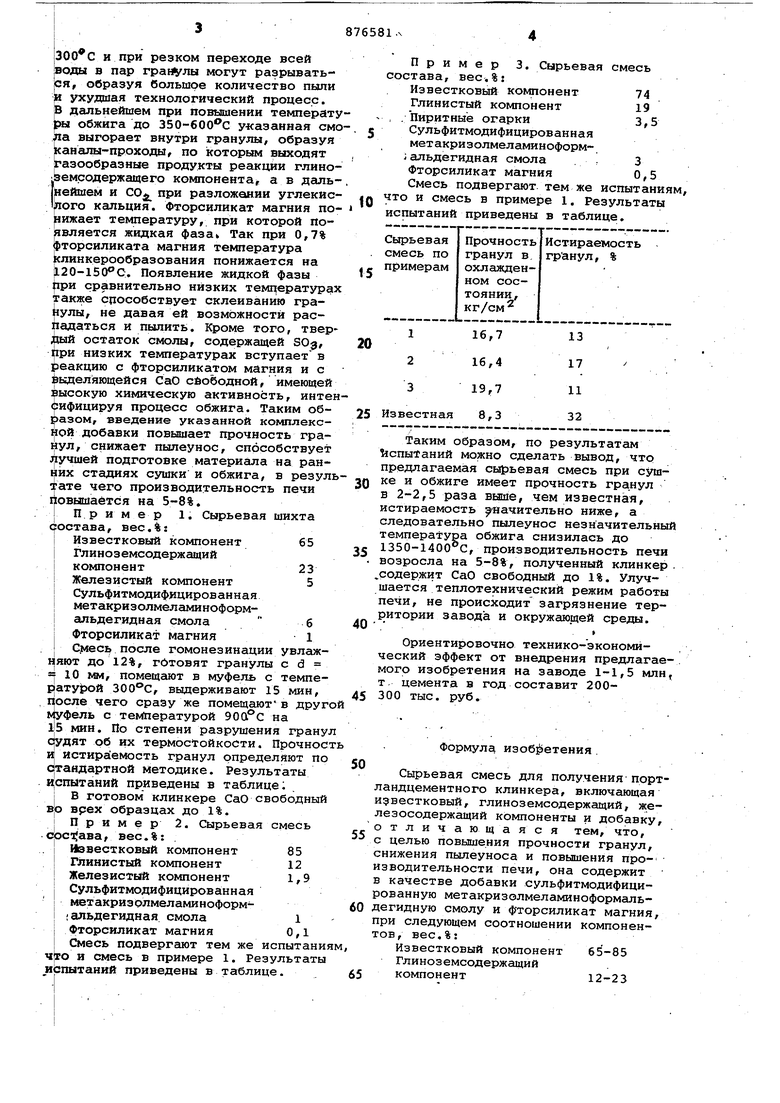

25 рая как бы образует каркас внутри гранулы, сцепляя ее частички. Это особенно важно потому, что на решетке конвейерного кгшьцинатора гранулы с температурой 20-25 0 очень быстро ; 30 попадают в область температур 200300 С и при резком переходе всей |воды в пар грайулы могут разрываться, образуя большое количество пыли н ухудшая технологический процесс. & дальнейшем при повышении температ ры обжига до 350-бООС указанная см |Па выгорает внутри гранулы, образуя саналы-прохода, по которым выходят :азообразные продукты реакции глино емсодержаадего компонента, а в даль нейшем и СО, при разложении углекис лого кальция. Фторсиликат магния по нижает температуру, при которой появляется жидкая фаза Так при 0,7% фторсиликата магния температура {клинкерообразования понижается на J120-150 C, Появление жидкой фазы |1ри сравнительно низких температура Факже способствует склеиванию гранулы, не давая ей возможности распадаться и пылить. Кроме того, твер дый остаток смолы, содержащей SOg, ри низких температурах вступает в $аеакцию с фторсиликатом магния и с выделяющейся СаО сйободной, имеющей высокую химическую активность, инте рифицируя процесс обжига. Таким , введение указанной комплекс ой добавки повышает прочность гранул, снижает пылеунос, способствует Лучшей подготовке материала на стадиях сушки и обжига, в резул тате чего производительность печи повышается на 5-8%. I Пример 1. Сырьевая шихта с остава, вес.: Известковый компонент 65 Глиноземсодержащий компонент23 Железистый компонент 5 СуЛьфитмодифицированная метакризолмеламиноформальдегидная смола 6 Фторсиликат магния 1 Смес после гомонезинации увлажняют до 12%, гбтовят гранулы с d -, 10 мм, помещают в муфель с темпер ату| ой , выдерживают 15 мин, после чего сразу же помещаютв друг муфель с температурой 90й°С на мин. По степени разрушения грану Судят об их термостойкости. Прочнос и истира;емость гранул определяют по С тандартной методике. Результаты 1 спытаний приведены в таблице; В готовом клинкере СаО свободный во врех образцах до 1%. Пример 2. Сырьевая смесь , вес.%: 11звестковый компонент 85 Глинистый компонент 12 Железистый компонент 1,9 СуЛьфитмодифицированная метакризолмеламиноформ альдегидная смола 1 Фторсиликат магния 0,1 Смесь подвергают тем же испытани и смесь в примере 1. Результаты ,иЬпытаний приведены в таблице. Пример 3. Сырьевая смесь состава, вес.%: Известковый компонент 74 Глинистый компонент 19 , . Пиритные огарки3,5 СуЛьфитмодифицированная метакризолмеламиноформi альдегидная смола , 3 Фторсиликат магния О,5 Смесь подвергают тем же испытаниям, что и смесь в примере 1. Результаты испытаний приведены в таблице. Таким образом, по результатам испытаний можно сделать вывод, что предлагаемая сырьевая смесь при сушке и обжиге имеет прочность гранул в 2-2,5 раза выше, чем известная, истираемость рачительно ниже, а следовательно пылеунос незначительный температура обжига снизилась до 1350-1400 С, производительность печи возросла на 5-8%, полученный клинкер . содержит СаО свободный до 1%. Улучшается теплотехнический режим работы печи, не происходит загрязнение территории завода и окружающей среды. Ориентировочно технико-экономический эффект от внедрения предлагаемого изобретения на заводе 1-1,5 млн, т. цемента в год составит 200300 тыс. руб.. Формула изобретения. Сырьевая смесь для получения портландцементного клинкера, включающая известковый, Глиноземсодержащий, железосодержащий компоненты и добавку, о тл ич ающа яс я тем, что, с целью повышения прочности гранул, снижения пылеуноса и повышения производительности печи, она содержит в качестве добавки сульфитмодифицированную метакризолмеламиноформальдегидную смолу и Фторсиликат магния, при следующем соотношении компонентов, вес.%: Известковый компонент 65-85 Глиноземсодержащий компонент12-23

Железосодержащий

компонент1,9-5

Сульфитмодифицированная метакризолмеламимоформальдегидная смола 1-6

Фторсиликат магния 0,1-1

Ирточники информации, принятые 130 внимание при экспертизе

1.Авторское свидетельство СССР 532587, кл. С 04 В 7/42, 1975.

2.Zement-KaCf-Gips. 1968, f 4, (С. 14 (тфототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ЗОЛ ОТ СЖИГАНИЯ УГЛЕЙ | 1996 |

|

RU2097329C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU621649A1 |

| Сырьевая смесь для производства портландцементного клинкера | 1973 |

|

SU654568A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2240989C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU692793A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

Авторы

Даты

1981-10-30—Публикация

1977-11-21—Подача