1 1

Изобретение относится к цементной промышленности, преимущественно к способам производства цементного клинкера из сырьевых смесей, содержащих в своем составе доменный шлак.

Целью изобретения является сни- женке р асхода топлива на обжиг клинкера за счет более полной утилизации .тепла огненно-жидкого шпака.

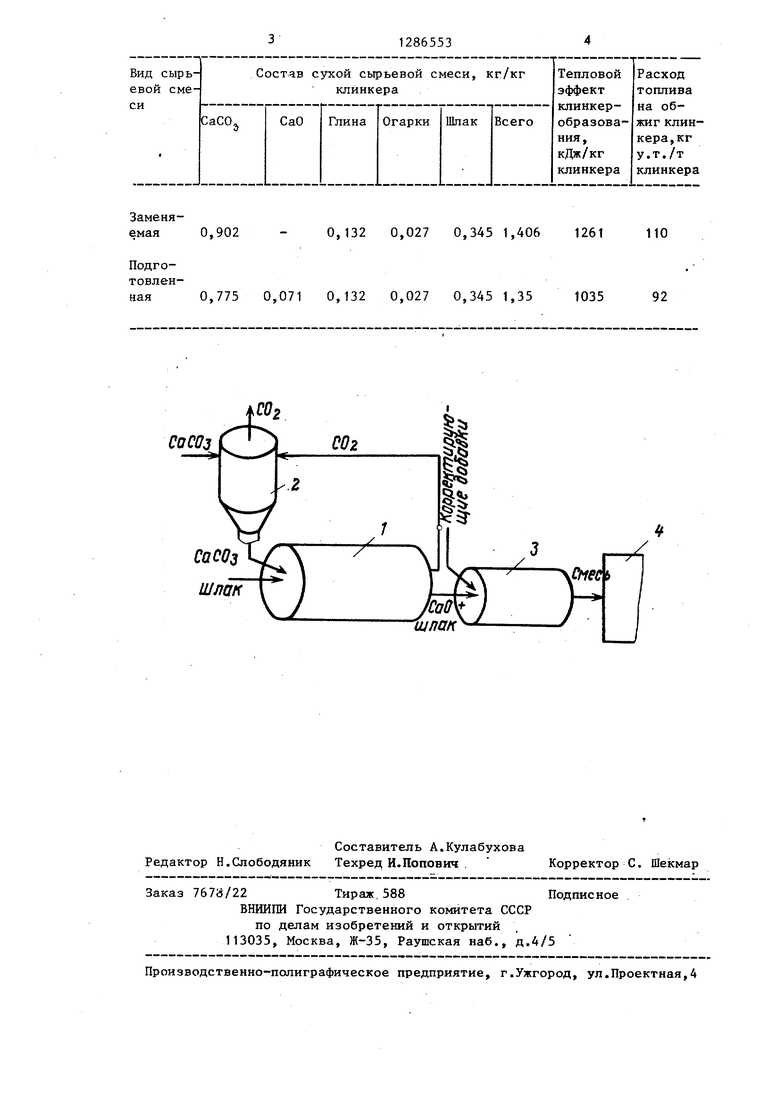

На чертеже представлена принципиальная технологическая схема предлагаемого способа.

Схема содержит декарбонизатор 1, сушку 2 для подсушки части известняка, сушилку 3 для сушки массы коррек тируюшдх добавок и вращающуюся печь 4 для обжига термически подготовленной сырьевой смеси.

Способ осуществляют следующим образом.

В декарбонизаторе 1 за счет тепла охлаждения огненно-жидкого доменного шлака до 900-1000°С происходит процесс разложения части карбоната каль ция, используемого в качестве коррек тирующей добавки. Степень охлаждения шлака в декарбонизаторе (до 900 - 1000°С) определяется оптимальным температурным уровнем завершения декарбонизации известняка, соответствующим 9 50 С.

В су1Ш1лке 2 происходит предварительный подогрев карбоната кальция перед его разложением за счет тепла технологического углекислого газа, выделяющегося в процессе декарбонизации.

В су1ши1ке 3 происходит сушка оставшейся массы корректирующей смеси за счет тепла шлака и извести, покидающих декарбонизатор 1.

Полученная сухая и частично де- карбонизированная смесь подается во вращающуюся печь 4 для облсига цемент ного клинкера.

При заданной степени использова- 1ШЯ теала шпака в декарбонизаторе количество известняка, подвергающегося разложению,находится в пределах 10-15% от массы его в составе корректирующей смеси.

865532

Границы указанного интервала зависят от принятого химического состава шлака и получаемого клинкера.

5 Ввиду малости: интервала ниже приведены результаты по определению степени декарбонизации известняка теплом шлака для конкретного варианта.

fO Принят следующий состав доменного шлака,%: СаО 45,4; SiO 35,8; 9,7; MgO 6,9; прочие 2,2.

Состав полученного клинкера, %: СаО 66,19; SiO 21,91; 6,09; 15 , 2,67; MgO 2,24; прочие 0,9. Природная влажность известняка принята равной 6%. Температура шлакового расплава

на входе в декарбонизатор равна 20 1400 С, что соответствует средней температуре слива его из шлаковых ковшей.

25

Результаты сведены в таблицу. Из приведенных результатов следует, что технико-экономический эффект достигается за счет снижения теоретического тепла на клинкерооб- разование на 18% и снижения расхода

топлива на 17%. Это является следствием использования тепла шлакового расплава на декарбонизацию 14% карбоната кальция из состава корректирующих добавок.

35

Формула изобретения

Способ приготовления сьфьевой смеси для производства цементного клин40 кера путем декарбонизации известняка теплом огненно-жидкого ш.пака, отличающийся тем, что, с целью снижения расхода топлива на обжиг клинкера за счет более полной

45 утилизации тепла.огненно-жидкого шлака, на декарбонизацию подают 10-15% изве стняка, а смесь декарбонизирован- ного известняка и огненно-жидкого шлака с теьшературой 900-1000 0 ис50 пользуют для сушки оставшейся части известняка и корректирующих добавок.

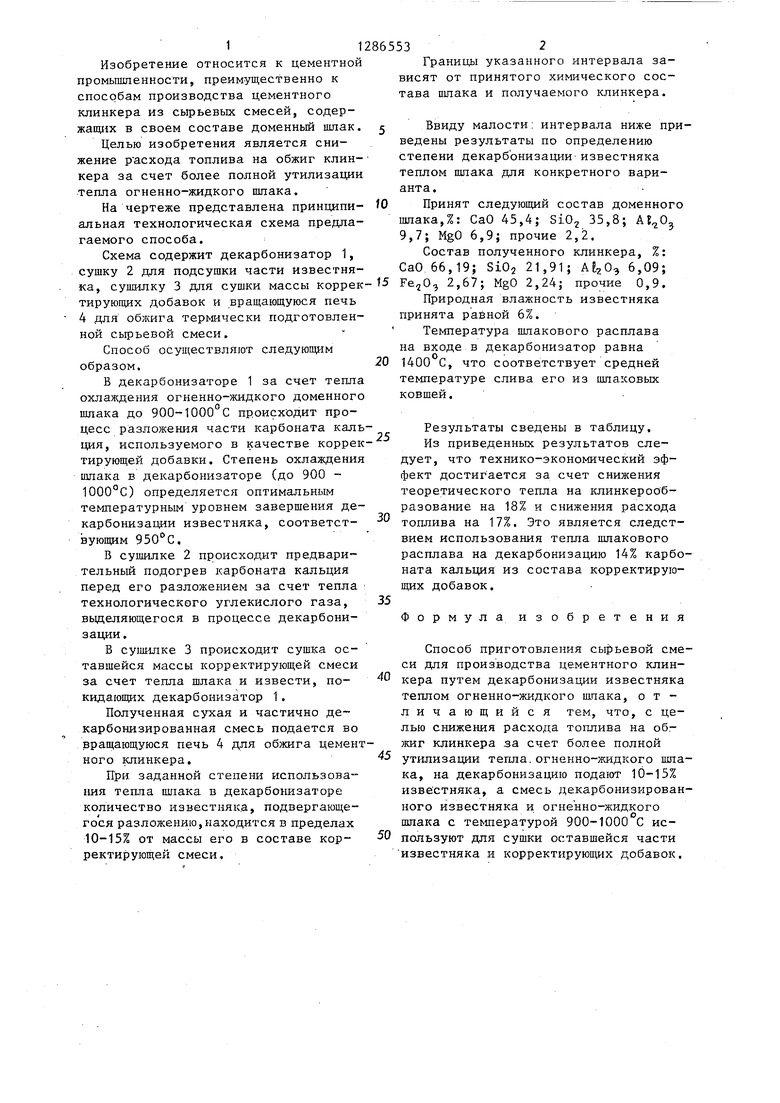

Заменяемая 0,902

0,132 0,027 0,345 1,406 1261 110

Подготовленная 0,775 0,071 0,132 0,027 0,345 1,35 1035 92

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 2000 |

|

RU2196116C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Способ обработки шлака | 1989 |

|

SU1678793A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1548167A1 |

Изобретение относится к цементной промышленности, преимущественно к способам производства цементного клинкера из сырьевых смесей, содержащих в своем составе доменный шлак. Целью изобретения является снижение расхода топлива на обжиг клинкера за счет более полной утилизации тепла огненно-жидкого шпака. Осуществляют способ приготовления сьфьевой смеси для производства цементного клинкера путем декарбонизации известняка теплом огненно-жидкого шлака, подавая на декарбонизацию 10-15% известняка, а смесь декарбонизированногр известняка и огненно-жидкого шлака с температурой 900-1000°С используют для сушки оставшейся части известняка и корректирующих добавок, что позволяет снизить расход тепла на 17%. 1 ил.1 табл. S (Л

СаСОз

СаСОз

Шлак

/

iCHec

/CaffV

Составитель А.Кулабухова Редактор Н.Слободяник Техред И.Попович ,

Заказ 7678/22 Тираж,588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

шлак

Корректор С. Шекмар

| Способ получения извести | 1975 |

|

SU590278A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-04—Подача