Изобретение относится к производству строительных материалов, в частности к производству асбестоцементных изделий, и может быть использовано при изготовлении строительных материалов.

Целью изобретения является повышение прочности при ударе.

В сырьевой смеси для изготовления асбестоцементных изделий в качестве добавки используют асбест с содержанием окиси магния-38.83-39,6. закиси железа 2,12-3,25 (асбест жесткий), который по отношению к асбесту с содержанием окиси магния 41,47- 42.91, закиси железа 0.16-0,58 (асбест мягкий) имеет ряд особенностей: жесткость и упругость волокон, которые после изгиба на 90° сохраняют способность самостоятельно возвращаться в исходное положение, а волокна мягкого асбеста в этих же условиях

сохраняют остаточную деформацию и не возвращаются в исходное прямолинейное положение без помощи внешних воздействий: способность жестких волокон в жидкой среде сохранять свою прямолинейность (игольчатость) и равномерность распределения по всему объему, что не происходит с волокнами мягкого асоеста; по сравнению с мягким ас егдом агрегаты жесткого асбеста в водной среде имеют большую расщепляе- мость (распушку) на тонкие однородный по качеству волокна,,которые за счет большей тонины имеют меньше неоднородностей и микротрещин на своей поверхности и сохраняют при этом высокую прочность.

Все это свидетельствует о высокой се- диментационной устойчивости жесткого асбеста. Кроме того, у жесткого асбеста отрицательный заряд поверхности - электVJ

Ю

;оо

JCK

Ч

i

;

рокинетический потенциал его от 0 до минус 8-10 мВ. тогда как у мягкого превышает 15 мВ.

Жесткий асбест по методике определения прочности волокна на разрыв относится к группе ломких асбестов. Среди этой группы асбестов, помимо самостоятельной генетической разновидности жесткого асбеста с содержанием (мас.%): окиси магния 38,83- 39.6 и закиси железа 2,12-3.25, выделяются нормальные (мягкие) асбесты с содержанием (мас.%): окиси магния 41,47-42,91 и закиси железа 0,16-0.58, имеющие в волокнистых агрегатах просечки и включения различных породообразующих минералов, находящиеся в срастании с немалитом, интенсивно выветренные и сильно деформированные в процессах механической добычи и обогащения. Однако сопротивление разрыву недеформированных волокон жесткого 1100-2200 МПа и мягкого 1040-3660 МПа асбестов отличается незначительно. Огнестойкость и устойчивость к агрессивным средам у эти асбестов практически одинакова.

В результате одностороннего подхода к качественной (технологической) оценке, основанной только на определении параметра ломкости (определение сопротивления разрыву после воздействия на волокно сложных перегибов на 90°) для всех разновидностей ломких асбестов, без учета других характеристик, важных для технологии изготовления асбестоцементных изделий, жесткие асбесты совместно с другими ломкими асбестами были представлены как бесперспективные для использования в ас- бестоцементной промышленности. По этой причине при геологоразведочных работах ломкие асбесты не включаются в запасы для асбестоцемснтной промышленности, а при разработке месторождений они выводятся в отвалы пустых пород.

Более широкое и углубленное изучение технических и технологических свойств жесткого асбеста показало возможность применения его в асбестоцементном производстве. Прямые технологические испытания изготовления асбестоцементных изделий на основе смеси концентрата из мягкого и жесткого асбестов подтвердили правильность прогнозной оценки.

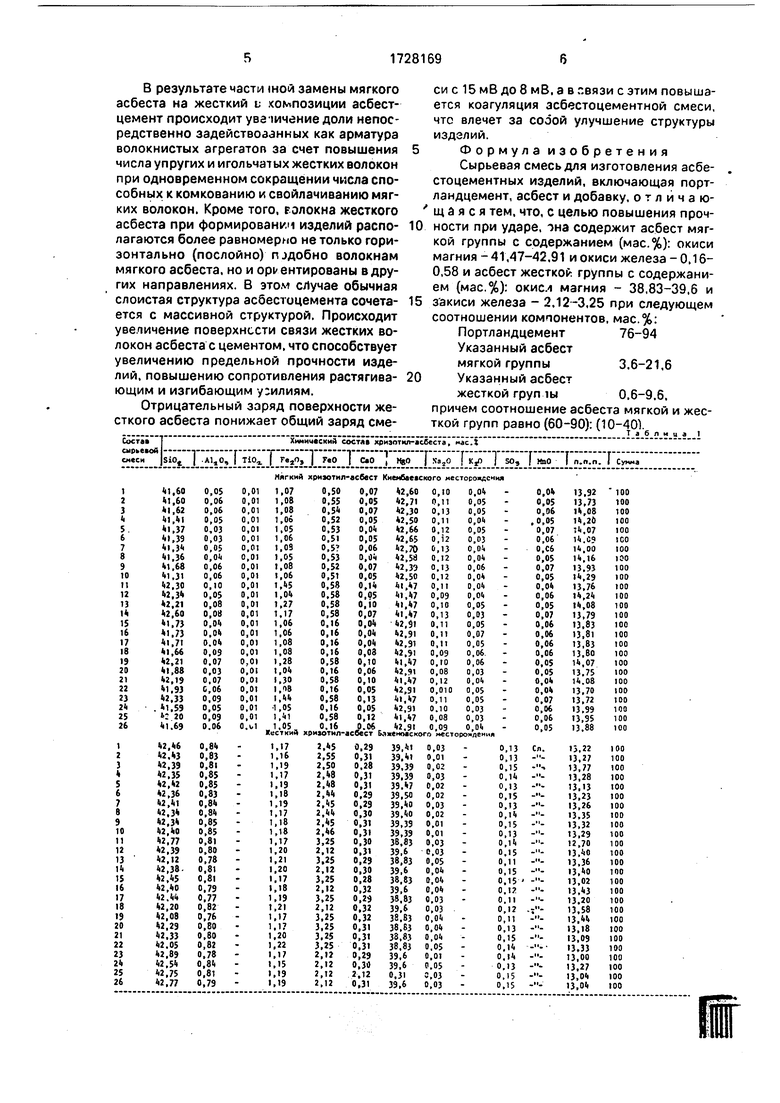

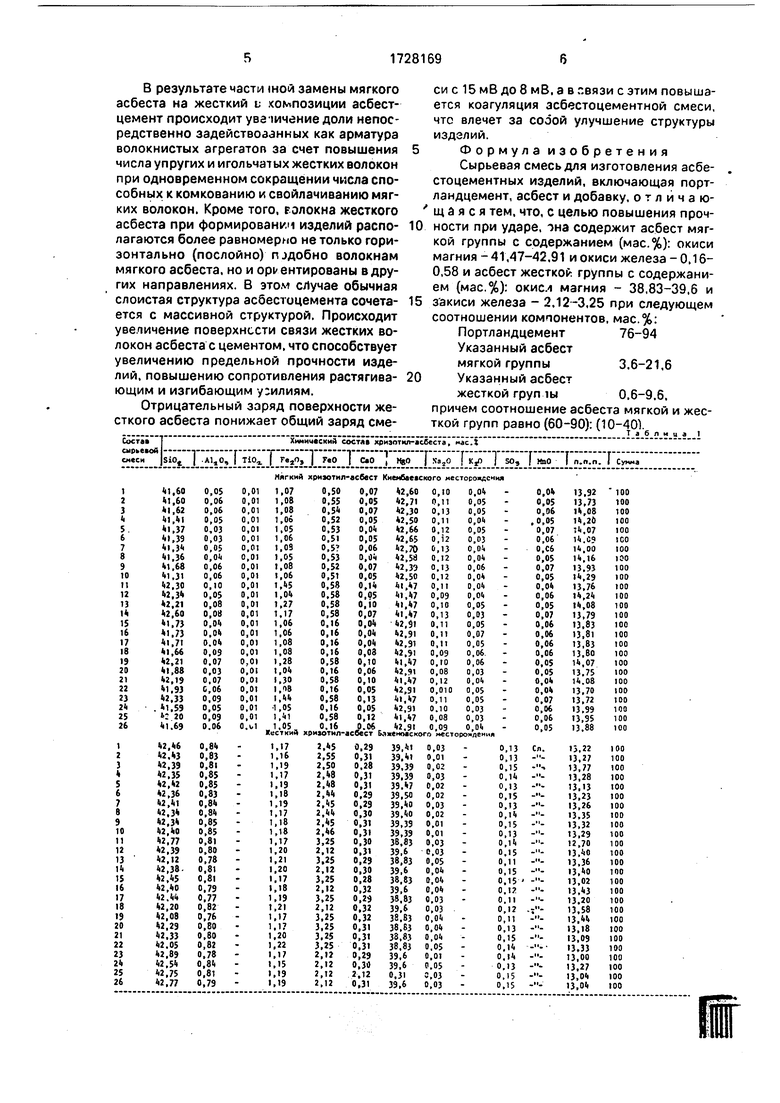

Компоненты, используемые в сырьевой смеси: концентрат мягкого хризотил-асбеста получают из руды Киембаевского месторождения Южного Урала- в лаборатории ВНИИгеолнеруда по технологической схеме обогащения сухим гравитационным способом путем многостадийного дробления асбестовой руды с последующим после каждой стадии дробления рассевом дробленого продукта на ситах с одновременным извлечением волокна асбеста в концентрат; концентрат жесткого хризотил-асбеста получают из руды Баженовского месторождения Среднего Урала по той же технологической схеме; портландцемент марки 400 по ГОСТ 9835-77.

Химический состав мягкого хризотиласбеста Киембаевского месторождения и жесткого хризотил-асбеста Баженовсхого месторождения, используемых в конкретных составах сырьевой смеси, указан в табл. 1.

Смесь готовят следующим образом.

Асбестовую смесь готовят путем смешивания вручную в воздушно-сухом состоянии при комнатной температуре определенных частей мягкого и жесткого хризотил-асбестов.

Соотношение мягкого хризотил-асбеста к жесткому (60:90) (40:10).

Каждый отдельный состав асбестовой смеси предварительно увлажняют водопроводной водой (влажность 40% от веса сухого асбеста), а затем подвергают двухстадий- ной распушке. В первую стадию асбест рас- пушивают в бегунах в течение 40 мин, а затем в пропеллерной мешалке.

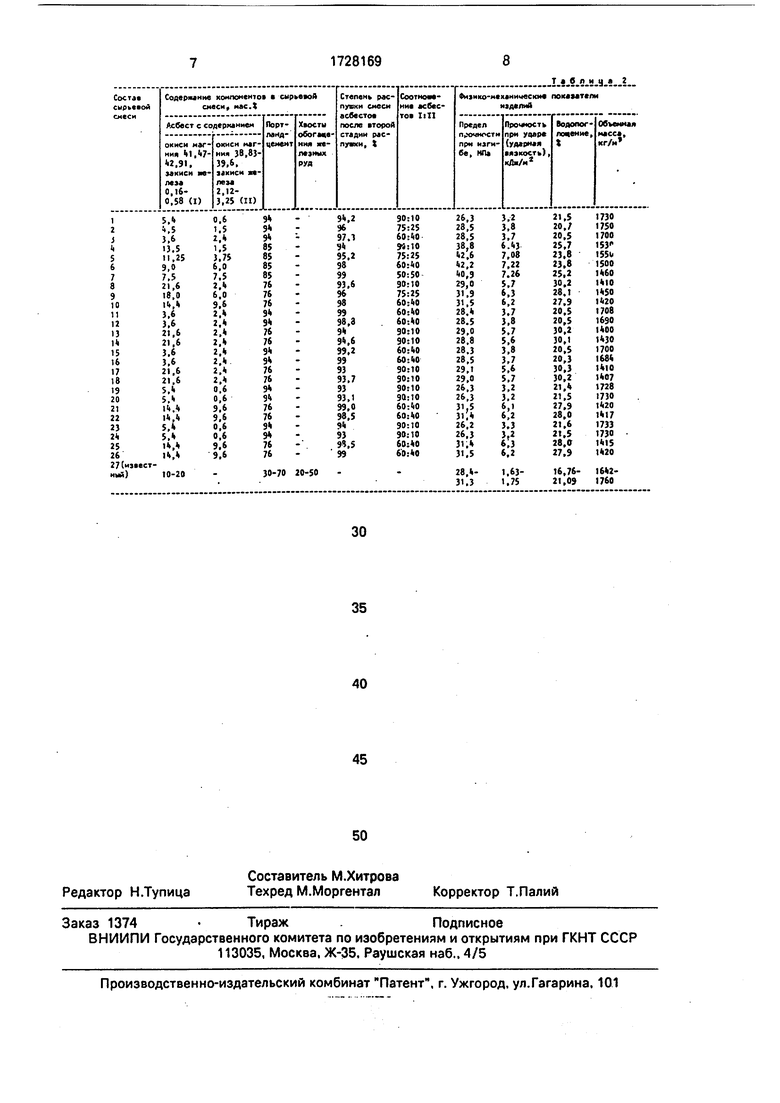

Для каждого конкретного примера степень распушки смесей хризотил-асбестов, определяемая по седиментационному анализу 0,5%-ной водной суспензии асбестов, после второй стадии распушки и физико-механические показатели изделий указаны в табл. 2.

В бачок пропеллерной мешалки доливают воду и засыпают портландцемент в соответствующем количестве. Смесь перемешивают в течение 10 мин.

Водозатворение сырьевой смеси: (Т:Ж) (1:12).

Параметры формования изделий: разрежение при вакуумировании 86,7 кПа. разрежение в системе после окончания вакуумирования: составы 1-17 - 33,3 кПа, составы 18-26 - 33,7 кПа.

Условия прессования асбестоцемент- ных изделий: удельное давление 7,35 кПа, подъем давления 45 с. выдержка при давлении 7.35 кПа - 60 с.

Продолжительность твердения образцов 14 сут. Объемный вес и водопоглощение определяют в соответствии с ГОСТ 8747-53.

Снижение количества жесткого асбеста менее 10 мас.% приводит к уменьшению прочностных свойств изделий, а увеличение более 40 мас.% приводит к снижению объемной массы их.

В результате части той замены мягкого асбеста на жесткий и .композиции асбест- цемент происходит увеличение доли непосредственно задействованных как арматура волокнистых агрегатов за счет повышения числа упругих и игольчатых жестких волокон при одновременном сокращении числа способных к комкованию и свойлачиванию мягких волокон. Кроме того, еолокна жесткого асбеста при формировании изделий располагаются более равномерно не только горизонтально (послойно) гидобно волокнам мягкого асбеста, но и ориентированы в других направлениях. В этом случае обычная слоистая структура асбестоцемента сочетается с массивной структурой. Происходит увеличение поверхности связи жестких волокон асбеста с цементом, что способствует увеличению предельной прочности изделий, повышению сопротивления растягивающим и изгибающим усилиям.

Отрицательный заряд поверхности жесткого асбеста понижает общий заряд смеси с 15 мВ до 8 мВ.а вг.вязи с этим повышается коагуляция асбестоцементной смеси, что влечет за собой улучшение структуры изделий. Формула изобретения

Сырьевая смесь для изготовления асбе- стоцементных изделий, включающая портландцемент, асбест и добавку, отличаю- щ а я с я тем, что, с целью повышения проч- ности при ударе, она содержит асбест мягкой группы с содержанием (мас.%): окиси магния -41,47-42.91 и окиси железа -0.16- 0,58 и асбест жесткой группы с содержанием (мас.%): окиси магния - 38,83-39,6 и з акиси железа - 2.12-3,25 при следующем соотношении компонентов, мас.%: Портландцемент76-94

Указанный асбест мягкой группы3.6-21,6

Указанный асбест

жесткой грул ш0.6-9,6.

причем соотношение асбеста мягкой и жесткой групп равно (60-90): (10-40).

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1130550A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1985 |

|

SU1330110A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2152373C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗНОВИДНОСТЕЙ ХРИЗОТИЛ-АСБЕСТА | 1995 |

|

RU2082965C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1977 |

|

SU635063A1 |

| Способ приготовления асбестовой суспензии для изготовления асбестоцементных изделий | 1988 |

|

SU1595811A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1705261A1 |

| Способ определения качества хризотил-асбеста | 1980 |

|

SU958973A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

Изобретение относится к производству строительных материалов, в частности к производству асбестоцементных изделий, и может быть использовано при изготовлении строительных материалов. С целью повышения прочности при ударе сырьевая смесь для изготовления асбестоцементных изделий содержит, мас.%: портландцемент 76- 94, асбест с содержанием окиси магния 41.47-42.91% и закиси железа 0.16-0.58% 3,6-21,6; асбест с содержанием окисо. магния 38,83-39,6% и закиси железа 2,12- 3,25% 0,6-9,6. причем соотношение указанных асбестов составляет (60-90):(10- 40). Асбестоцементные изделия об.м. 1400- 1750 кг/м имеют предел прочности при изгибе 26,2-42,6 МПа. прочность при ударе (ударная вязкость) 3,2-7,26 кДж/м2. водо- поглощение 20,3-30,3%. 2 табл.

| Кольцевое пересчетное устройство (его варианты) | 1983 |

|

SU1172007A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1130550A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1989-10-25—Подача