1

Изобретение относится к производству огнеупоров, которые могут быть использованы при варке стекла в виде изделий сложной формы (сосуды, мешалки, фильеры), что накладывает определенные ограничения на физикомеханические свойства материала. Определяющим фактором при получении изделий высокого качества является сохранение формы и соотношения размеров между составными мастями изделия, что прежде всего зависит от величины усадки изделия в процессе обжига.

Известна шихта для получения плавленных литых огнеупоров, содержащая, вес.: 50; Alj.O, 1-29; Sl0.,b 25; окислы РЗЭ 0,5-15; , щелочи Q,k-, галогены 0-6; FeO 0-25 СП. Недостатке плавления изделия, изготовленных из этой шихты, является высокая усадка в процессе кристаллизации с образованием раковин, что полнос;тью исключает возможность получения тонкостенных изделий сложной формы. Высокое содержание в шихте плавней -снижает коррозионную стойкость огнеупора за счет образования значительных количеств стеклофазы. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является состав шихты

10 для изготовления огнеупорных изделий, содержащий, вес.: AL Оо 5-50; SiO 0,5-10; окислы Р 1-15, Sn 02.0,1-5,о; ZrO/L остальное .2.

Недостатком шихты известного сос15тава является значительная усадка изделия в обжи ге поря;,ка 2С, что связано с механизмом спекания - образованием в материале в процессе обжига расплава на основе Si0 (состава

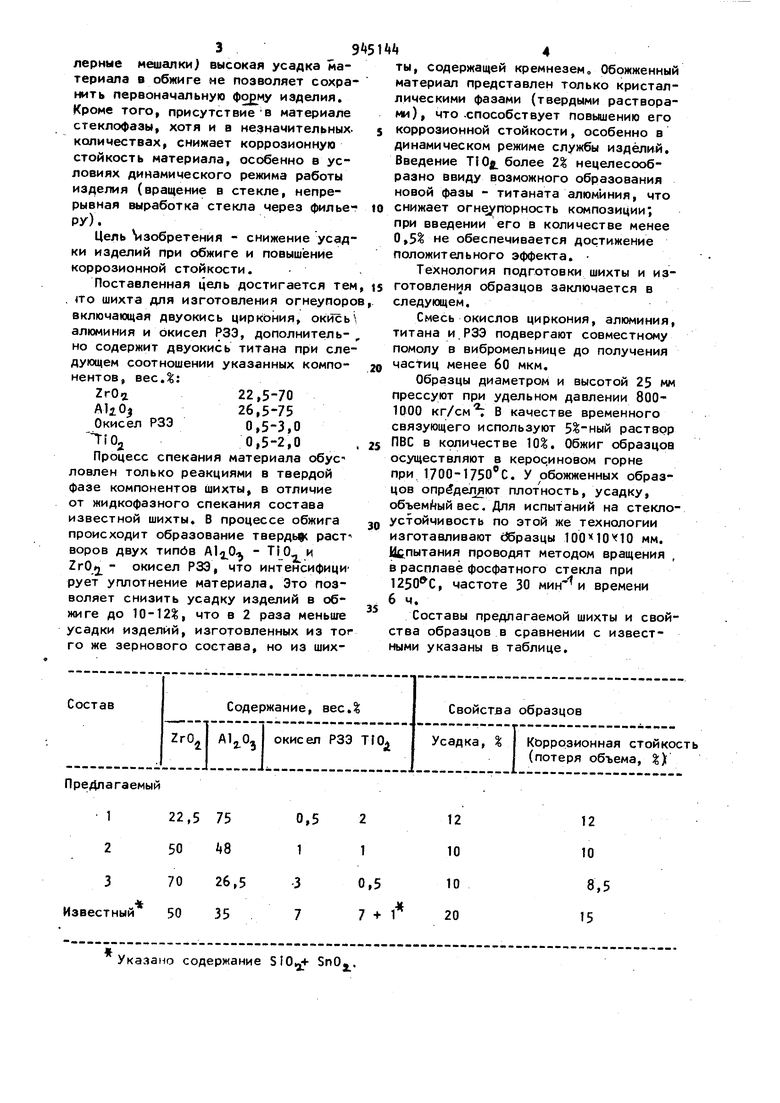

20 SIO, окислы РЗЭ). При усложнении формы стеклоприпаса (сосуды с данными патрубками, двойные фильеры с толщиной стенки 1-2 мм, пропел лерные мешалки) высокая усадка материала в обжиге не позволяет сохра нить первоначальную изделия. Кроме того, присутствиеВ материале стеклофазы, хотя и в не значительных. количествах, снижает коррозионную стойкость материала, особенно в условиях динамического режима работы изделия (вращение в стекле, непрерывная выработка стекла через филье РУ). Цель 13обретения - снижение усад ки изделий при обжиге и повышение коррозионной стойкости. Поставленная цепь достигается те то шихта для изготовления огнеупор включающая двуокись циркония, окись алюминия и окисел РЗЭ, дополнительно содержит двуокись титана при сле дующем соотношении указанных компонентов, вес.%: ZrOa 22,5-70 MiO) 26,5-75 Окисел РЗЭ 0,5-3,0 TiOj0,5-2,0 Процесс спекания материала обусловлен только реакциями в твердой фазе компонентов шихты, в отличие от жидкофазного спекания состава известной шихты, В процессе обжига происходит образование твердь9( раст воров двух типбв - Т| О- и ZrOjL - окисел РЗЗ, что интенсифици рует уплотнение материала. Это позволяет снизить усадку изделий в обжиге до 10-12, что в 2 раза меньше усадки изделий, изготовленных из то го же зернового состава, но из шихТЫ, содержащей кремнезем Обожженный материал представлен только кристаллическими фазами (твердыми растворами), что-способствует повышению его коррозионной стойкости, особенно в динамическом режиме службы изделий. Введение TIOj более 2% нецелесообразно ввиду возможного образования новой фазы - титаната алюминия, что снижает огнеупорность композиции; при введении его в количестве менее О,5% не обеспечивается достижение положительного эффекта. Технология подготовки шихты и изготовления образцов заключается в следующем. Смесь окислов циркония, алюминия, титана и.РЗЭ подвергают совместному помолу в вибромельнице до получения частиц менее 60 мкм. Образцы диаметром и высотой 25 мм прессуют при удельном давлении 8001000 кг/см; В качестве временного связующего используют раствор ЛВС в количестве 10%, Обжиг образцов осуществляют в керосиновом горне при 1700-1750С. У обожженных образцов определяют плотность, усадку, объемный вес, Для испытаний на стеклоустойчивость по этой же технологии изготавливают Образцы 100 мм, 1|1с пытания проводят методом вращения , в расплаве фосфатного стекла при , частоте 30 мин и времени 6ч, Составы предлагаемой шихты и свойства образцов в сравнении с известными указаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU881074A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU958396A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Огнеупорная масса | 1980 |

|

SU966079A1 |

| Способ изготовления огнеупорных изделий | 1980 |

|

SU876605A1 |

| Огнеупорная масса для покрытия шамотных изделий | 1981 |

|

SU1020404A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431626C1 |

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

Указано содержание SiO, SnO, Результаты исследования свойств, приведенные в таблице, показывают что использование шихты предлагаемого состава позволяет снизить усадку изделий в 2 раза по равнению с ЛИЯМИ, изготовленными из шихты известного состава, и повысить их стек лоустойчивость в 1,5 раза. Применение предлагаемой шихты при изготовлении мешалок показывает, что снижение усадки изделий в обжиге до 8-10% обеспечивает сохранение у них заданной формы. Формула изобретения Шихта для изготовления огнеупорных изделий, включающая двуокись цир кония, окись алюминия и окисел редкоземельного элемента, отли чаю г щ а я с я тем, что, с целью снижения усадки изделий при обжиге и повышения коррозионной стойкости, она дополнительно содержит двуокись титана при следующем соотношении компонентов, весД: Двуокись циркония22, Окись алюминия2б, Окисел редкоземель- ного элемента0, Двуокись титана0, Источники информации, принятые во внимание при экспертизе 1.Патент США IT 3519 8, i . кл, 106-57, опублик, 1971. 2.Авторское свидетельство СССР № 566803 кл. С О В 35/48, 1976.

Авторы

Даты

1982-07-23—Публикация

1980-11-13—Подача