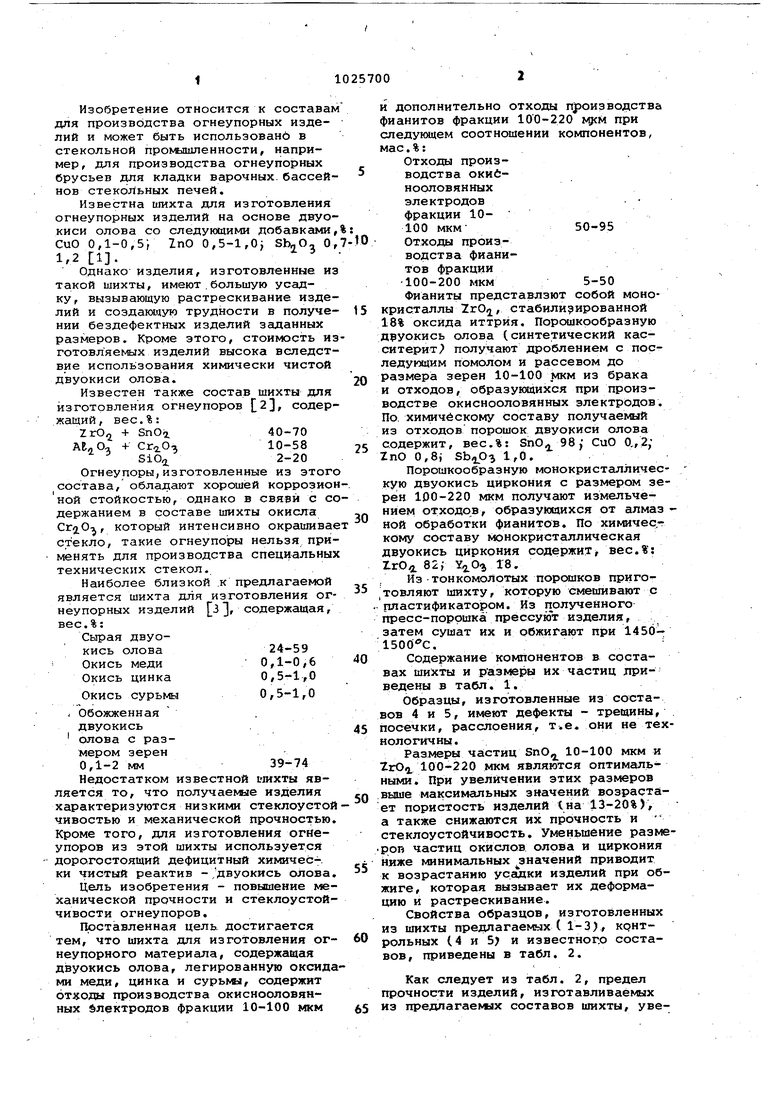

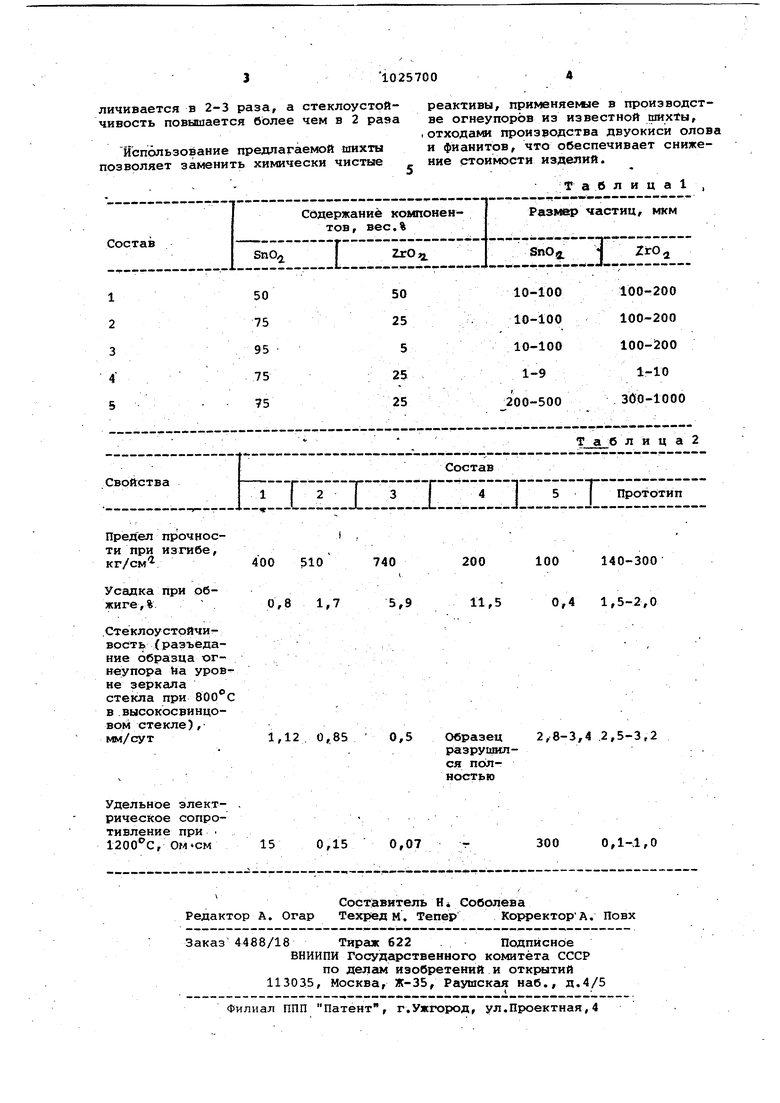

Изобретение относится к состава для производства огнеупорных изделий и может быть использованб в стекольной промышленности, например, для производства огнеупорных брусьев для кладки варочных, бассей нов стекольных печей. Известна игахта для изготовления огнеупорных изделий на основе двуо киси олова со следующими добавками СиО 0,1-0,5) InO 0,5-1,0; 0 1,2 1.13 Однако изделия, изготовленные и такой шихты, имеют.большую усадку, вызывающую растрескивание изделий и создающую трудности в получении бездефектных изделий заданных размеров. Кроме этого, стоимость и готовляемых изделий высока вследствие использования химически чистой двуокиси олова. Известен также состав шихты для изготовления огнеупоров 2, содержащий, вес.%: ZrO, + SnOi АЕ,О + Огнеупоры,изготовленные из этого состава, обладают хорошей коррозион ной стойкостью, однако в свярй с со держанием в составе шихты окисла Сг2.О, который интенсивно окрашивае стекло/ такие огнеупоры нельзя применять для производства специальных технических стекол. Наиболее близкой .к предлагаемой является шихта для изготовления огнеупорных изделий з, содержащая, вес.%: Сырая двуокись олова24-59 - Окись меди 0,1-0,6 Окись цинка 0,5-1,0 Окись сурьмы 0,3-1,0 , Обожженная двуокись олова с размером зерен 0,1-2 мм39-74 Недостатком известной 1шхты является то, что получаемые изделия характеризуются низкими стеклоустой чивостью и механической прочностью. Кроме того, для изготовления огнеупоров из этой шихты используется дорогостоящий дефицитный химичес-. ки чистый реактив - двуокись олова. Цель изобретения - повышение механической прочности и стеклоустойчивости огнеупоров. Поставленная цель, достигается тем, что шихта для изготовления огнеупорного материала, содержащая двуокись олова, легированную оксида ми меди, цинка и сурьки, содержит отходы производства окиснооловянных Электродов фракции 10-100 мкм и дополнительно отходы п| оизводства фианитов фракции 100-220 при следующем соотношении компонентов, мае.%: Отходы производства окибнооловянныхэлектродов фракции 10100 МКМ 50-95 Отходы производства фианитов фракции -100-200 мкм5-50 Фианиты представлзют собой монокристаллы 2гО, стабилизированной 18% оксида иттрия. Порошкообразную двуокись олова (синтетический касситерит получают дроблением с последующим помолом и рассевом до размера зерен 10-100 мкм из брака и отходов, образующихся при производстве окиснооловяниых электродов. По химическому составу получаемый из отходов порошок двуокиси олова содержит, вес.%: SnO,j 98, CuO 0,,2; ZnO 0,8j 1,0. Порошкообразную монокристаллическую двуокись циркония с размером зерен 1DO-220 мкм получают измельчением отходов, образующихся от алмаз ной обработки фианитов. По химичесг кому составу монокристаллическая двуокись циркония содержит вес.%: . 82, 18. Из тонкомоЛотых поретаков приготовляют шихту, которую смешивают с пластификато ром. Из полученного пресс-порошка прессуют изделия, затем сушат их и обжигают при 14501500С. Содержание компонентов в составах шихты и размеры их частиц лриведены в табл. 1. Образцы, изготовленные из состаов 4 и 5, имеют дефекты - трещины, осечки, расслоения, т.е. они не техологичны. размеры ча:стиц SnO,j 10-100 мкм и rOi 100-220 мкм являются оптимальными. При увеличении этих размеров выше максимальных значений возрастает пористость изделий 1на 13-20%), а также снижеиотся их прочность и стеклоустойчивость. Уменьшение раэмероп частиц окислов олова и циркония ниже минимальных значений приводит к возрастанию усадки изделий при обиге, которая вызывает их деформацию и растрескивание. Свойства образцов, изготовленных из шихты предлагаемых ( 1-3) контрольных (4 и 5) и известного составов, приведены в табл. 2. Как следует из табл. 2, предел рочности изделий, изготавливаемых з предлагаемых составов шихты, увеличивается в 2-3 раза, а стеклоустойчивость повышается более чем в 2 раза

Использование предлагаекюй шихты позволяет заменить химически чистые

реактивы, прнменяекые в производстве огнеупоров из известной шихты, ,отходаки производства двуокиси олова и фианитов, что обеспечивает снижение стоимости изделий.

Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| Шихта для получения огнеупорного материала | 1985 |

|

SU1260361A1 |

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU711007A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1986 |

|

SU1416472A1 |

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU579262A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ УСТАНОВОК ВЫРАБОТКИ КВАРЦЕВОГО СТЕКЛА | 1992 |

|

RU2047586C1 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU727596A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

ИИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА, содержащая двуокись олова, легированную оксидами меди, цинка и сурьмы, отличающаяся тем, что,, с целью повышения мехсшической прочности и стёклоустойчивости, она содержит отходы производства окиснооловянных электродов фракции 10-100 мкм и дополнительно отходы производства фианитов фракции 100-220 мкм при следукхцем соотношении компонентов, мас.%: Отходы производства окиснооловянных электродов фракции 10-100 мкм 50-95 Отхода производства фиани.тов фракции 100-200 мкм5-50

Авторы

Даты

1983-06-30—Публикация

1981-03-09—Подача