(5) UIHXfA ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU753833A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1000441A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU812785A1 |

| Шихта для изготовления огне-упОРНыХ издЕлий | 1979 |

|

SU833858A1 |

| Шихта для изготовления гонеупорных изделий | 1977 |

|

SU618360A1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Шихта для изготовления циркониевых огнеупоров | 1980 |

|

SU1068403A1 |

| Огнеупорная масса | 1978 |

|

SU730661A1 |

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| Шихта для изготовления карборундо-ВОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU810650A1 |

V

Изобретение относится к огнеупорной промышленности и может быть использовано в черной и цветной металлургии и стекольной промышленности для футеровки тепловых агрегатов, работающих при температурах до 1700 С

Известен состав, включающий двуокись циркония и 10-12 мол. окиси неодима. Введение окислов редкоземельных элементов позволяет получать материалы со стабильными свойствами в широком интервале температур 1.

Недостатками этой шихты являются применение дорогостоящей окиси неодима, низкая плотность и прочность изделий, высокая температура обжига.

Наиболее близким к изобретению является шихта для изготовления огне2гО 2упоров, включающая, вес. so; , MgO 12-180.

Недостатками известной шихты являются низкая плотность и прочность

изделий при температуре обжига ниже

..

Целью изобретения является уменьшение пористости и повышение прочности изделий при одновременном сниже НИИ температуры обжига..

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая двуокись циркония и

10 окись алюминия, дополнительно содержит в качестве добавки окись железа или соединение железа,разлагающееся до окиси железа в процессе термообработки в пересчете на . при сле5 дующем соотношении компонентов,мае.%:

Двуокись циркония30-30

Окись алюминия 8-б9

Окись железа или соединение железа,

20 разлагающееся до окиси железа в процессе т ермообр абот ки, в пересчете на 1-2

При содержании окиси железа менее 1 весД прочность изделий не достигает высоких значений и падает до 2000 кгс/см , а пористость возрастает от 7 до 16%. Увеличение концентрации в материале свыше 2 вес Л снижает огнеупорные свойства изделий не давая существенного улучшения термомеханических свойств. Положительный эффект в данном случае достигается за счет образования в системе небольшого количества жидкой фазы, не оказывающей отрицательного влияния на огнеупорные свойства изделий, но благодаря малой вязкости резко ускоряющей диффузионные процессы, а следовательно, и спекание образцов..

Технология изготовления огнеупоров из предлагаемой шихты следующая.

Компоненты шихты окись алюминия, двуокись циркония и соединение железа, тщательно перемешивают и увлажняют временной связкой (раствором поливинилового спирта). Из приготовленной шухты прессуют изделия с удельным давлением 1000 кгс/см. Изделия сушат Ц-5 ч при 80-120 0, а затем обжигают при 1650 С со скоростью подъема температуры 100-150°С/ч.

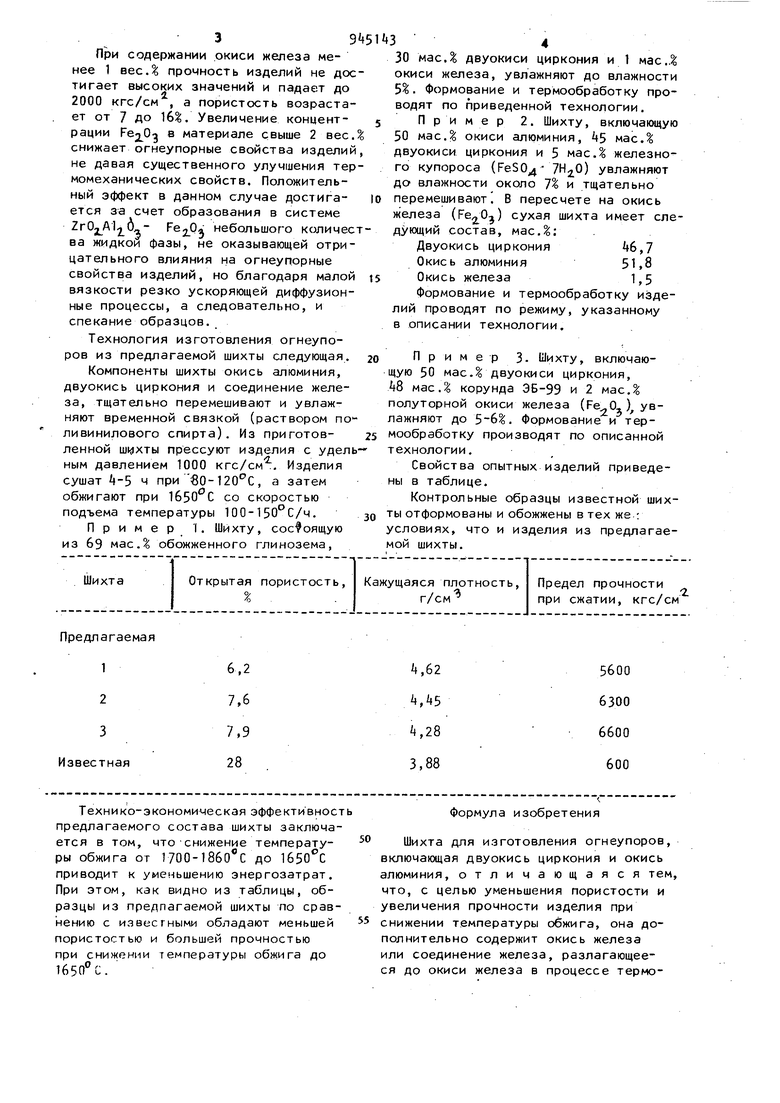

Пример 1. Шихту, состоящую из б9 мас. обожженного глинозема.

Открытая пористость.

Шихта

Предлагаемая Технико-экономическая эффективнос предлагаемого состава шихты заключается в том, что снижение температуры обжига от 1700-1860С до приводит к уменьшению энергозатрат. При этом, как видно из таблицы, образцы из предлагаемой шихты по сравнению с известными обладают меньшей пористостью и большей прочностью при снижении температуры обжига до 1650 С.

30 мас. двуокиси циркония и 1 мас.. окиси железа, увлажняют до влажности 5%. Формование и термообработку проводят по приведенной технологии.

Пример 2. Шихту, включающую 50 мас.% окиси алюминия, 45 масД двуокиси циркония и 5 мас. железного купороса (РеЗОд ) увлажняют до влажности около 7% и тщательно перемешивают. В пересчете на окись железа () сухая шихта имеет следующий состав, мас.%;

Двуокись циркония46,7

Окись алюминия51,8

Окись железа1,5

формование и термообработку изделий проводят по режиму, указанному в описании технологии.

Пример 3. Шихту, включающую 50 маеД двуокиси циркония, 48 мас. корунда ЭБ-99 и 2 мас.% полуторной окиси железа (, ) увлажняют до 5-6%. Формование и термообработку производят по описанной технологии.

Свойства опытных изделий приведены в таблице.

Контрольные образцы известной шихты отформованы и обожжены в тех же : условиях, что и изделия из предлагаемой шихты.

Предел прочности

Кажущаяся плотность, г/см при сжатии, кгс/см Формула изобретения Шихта для изготовления огнеупоров, включающая двуокись циркония и окись алюминия, отличающаяся тем, что, с целью уменьшения пористости и увеличения прочности изделия при снижении температуры обжига, она дополнительно содержит окись железа или соединение железа, разлагающееся до окиси железа в процессе термо Э БНобработки, в пересчете на при следующем соотношении компонентов, мас.|: Двуокись циркония30-50 Окись алюминия. s Окись железа или соединение железа, разлагающееся до окиси железа в процессе термообработки, в пересчете на Ре(2.0з. З4 Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР , кл. С 04 В 35Л8, 1972. i 2. Авторское свидетельство СССР № кл. С 0 В 35/«8, 1970 (прототип).

Авторы

Даты

1982-07-23—Публикация

1980-10-29—Подача