1

Изобретение относится к производ-г ству керамических материалов, используемых для изготовления форм при МОЛЛироваНИИ, в частности в электровакуумной промышленности при изготовлении баллонов плоских вакуумных индикаторов.

Известны составы шихт для изготовления форм при моллировании, изготовляемые из чугуна, нержавеющей или специальных марок стали. Внутренние поверхности форм покЕалвают графитом, черным хромом, стекловолокнистой тканью или посыпают нитрадом бора, сульфатом натрия, тальком l и 2 .

, наиболее близка к предлагаемой шихта для изготовления форм, включающая алунд, нитрид алюминия и фосфатное связующее з.

Недостатком известной шихты является залипание стекла в формах.

Цель изобретения - устранение залипания стекла, повышение термостойкости.

Поставленная цель достигается тем, что шихта для изготовления форм при моллировании, включающая алунд, нитрид алюминия и фосфатное связующее дополни1ельно содержит фторфлогопит,

графит и стеарат кальция при следующем соотношении компонентов, вес.%: Алунд35-40

Нитрид алюминия5-7

Фосфатное связующее 20-22 Фторфлогопит25-28

Графит4-10

Стеарат кальция0,5-2

Изменение содержания алунда менее

0 35% приводит к снижению механической прочности материала, при содержании алунда свыше 40% материал становится жестким.

Введение спихцы и графита необходи5мо для придания материалу пластичностя, при содержании менее указанных пределов материал не приобретет . 1зяастичности. С увеличением содержания фторфлогорита свыше 23% материал

0 становится рыхлым. При увеличении графита свыше 10% материал становится пористъал,

Стеарат кальция вводится для удобства прессования.

5

Недостаточное количество связки не позволяет получить прессовочный порганок нужной влажности; при содержании связки свыше 22% прессовочный порошок получается переувлажненным

о (избыток связки после прессования выступает на поверхности детали и такие детали при отжиге вспучиваются) .

Технология изготовления материала форм для моллирования заключается в следующем.

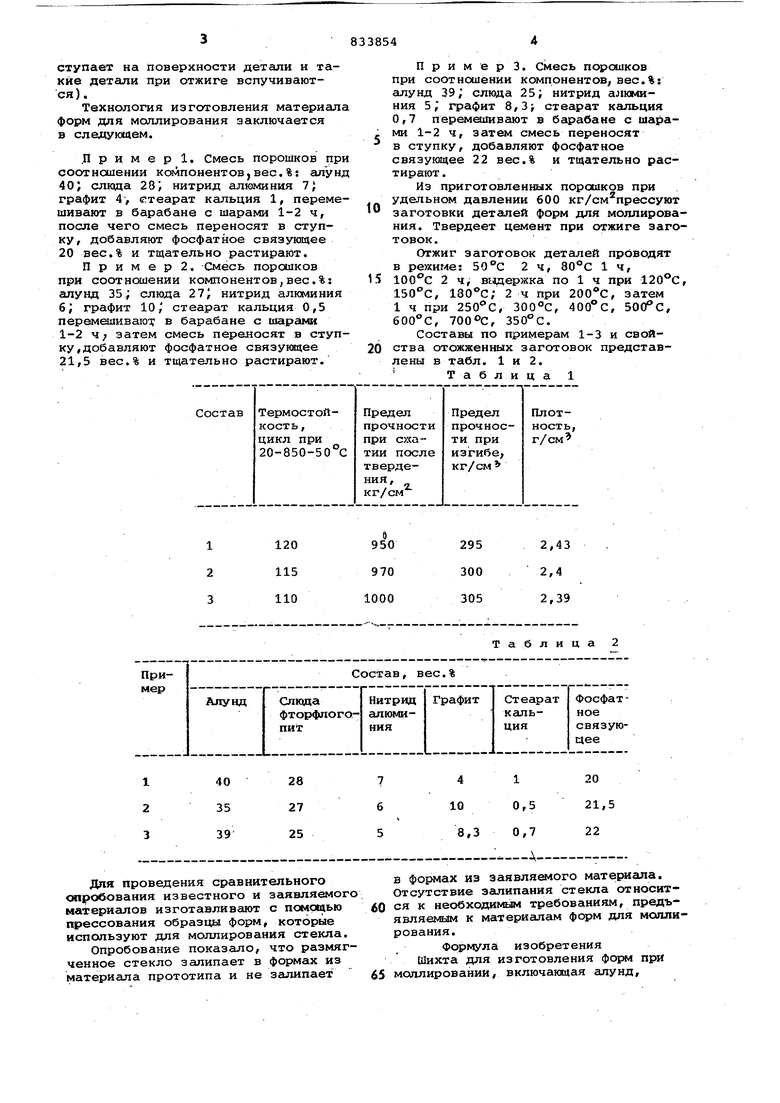

.Пример 1, Смесь порошков при соотношении компонентон,вес.%: алунд 40; слкща 28; нитрид алюминия 7 , графит 4 етеарат кальция 1, перемешивают в барабане с шарами 1-2 ч, после чего смесь переносят в ступку, добавляют фосфатное связующее 20 вес.% и тщательно растирают.

П р и м е р 2. Oiecb порошков при соотнесении компонентов,вес.%: алунд 35; слкща 27, нитрид алюминия 6; графит 10, стеарат кальция 0,5 перемыливают в барабане с 1-2 Ч; затем смесь переносят в ступку, добавляют фосфатное связующее 21,5 вес.% и тщательно растирают.

Пример 3. Смесь порошков при соотношении компонентов, вес.%: алунд 39; слюда 25; нитрид алюминия 5, графит 8,3; стеарат кальция 0,7 перемешивают в барабане с шарами 1-2 ч, затем смесь переносят в ступку, добавляют фосфатное связующее 22 вес.% и тщательно растирают .

Из приготовленных порошков при удельном давлении 600 кг/см прессуют заготовки деталей форм для моллирования. Твердеет цемент при отжиге заготовок.

Отжиг заготовок деталей проводят в ре)химе: 50°С 2ч, 80°С 1 ч.

2 ч, вЕвдержка по 1 ч при 120 150С, 2ч при 200С, затем 1 ч при 250С, 300°С, 400°С, 500°С, 600°С, , 350°С.

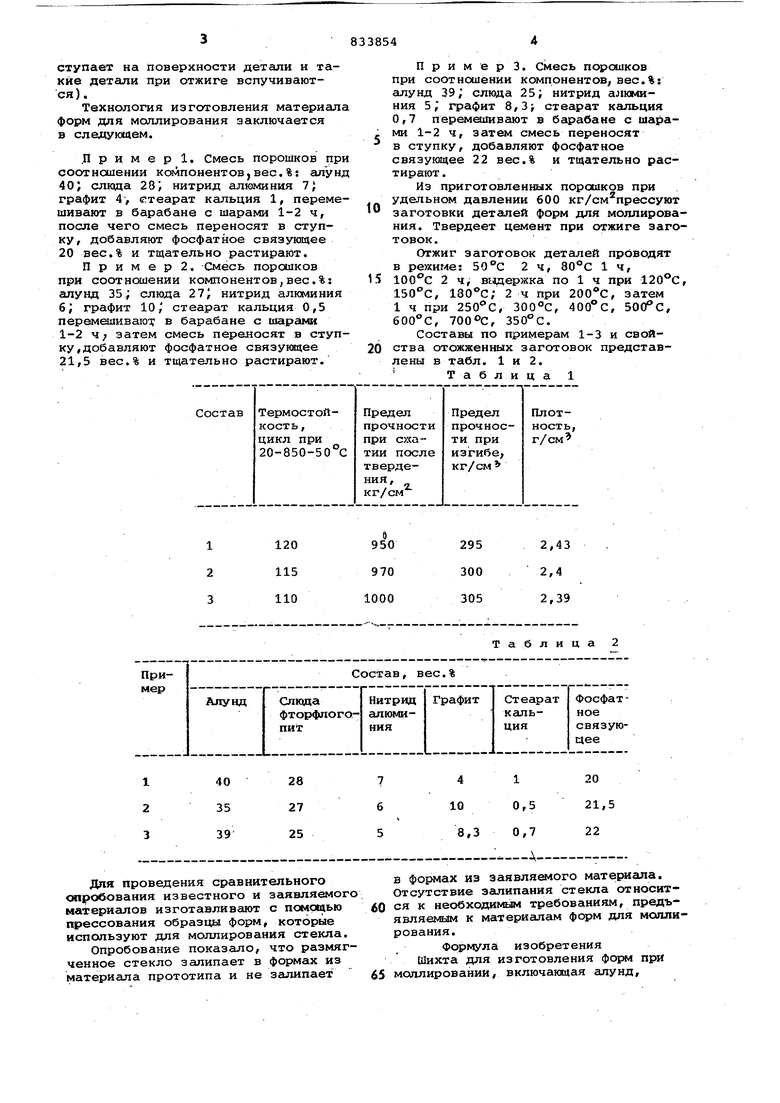

Составы по примерам 1-3 и свойства отожженных заготовок представлены в табл. 1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2246377C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| Огнеупорная масса для покрытия графитсодержащих материалов | 1982 |

|

SU1024443A1 |

| Шихта для изготовления огнеупорногоэлЕКТРОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU823358A1 |

| Шихта для изготовления огнеупор-НОгО МАТЕРиАлА | 1979 |

|

SU810652A1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2406557C2 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2315650C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2075530C1 |

| Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве | 1981 |

|

SU988882A1 |

Для проведения сравнительного опробования известного и заявляемого материалов изготавливают с помощью прессования образцы форм, которые используют для моллирования стекла.

Опробование показало, что размягченное стекло залипает в формах из материала прототипа и не залипает

Таблица

в формах из заявляемого материала. Отсутствие залипания стекла относится к необходимым требованиям, предъявляe ьв к материалам форм для моллирования.

Формула изобретения Шихта для изготовления форм при 65 моллировании, включающая алунд.

нитрид алюминия и фосфатное свяэ/ющее, отличающаяся тем, что с цепью устранения эалипания стекла к форме и повышения термостойкости/ она дополнительно содержи фторфлогопит, графит и стеарат кальция при следующем соотношении компонентов, вес.%:

Алунд35-40

Нитрид алюминия 5-.7

Фосфатное

связующее 20-22

Фторфлогопит 25-28 Графит4-10

Стеарат кальция 0,5-2

Источники информации , принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-01-17—Подача